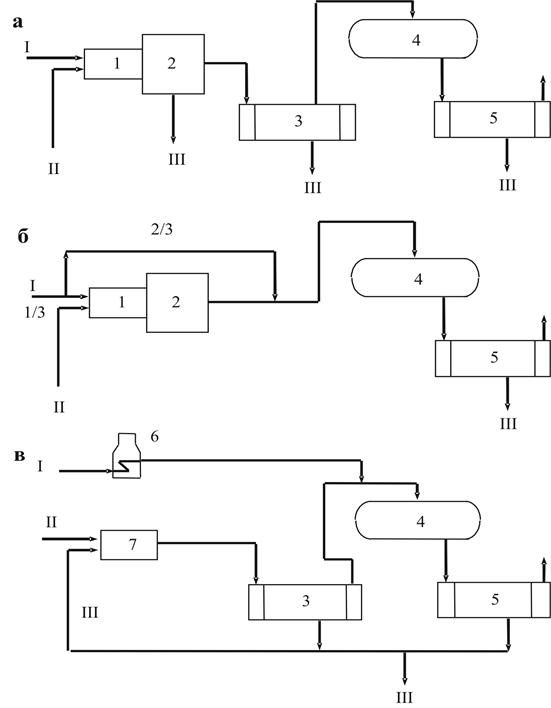

Ориентировочные границы применимости той или иной модификации процесса Клауса

Разнообразие модификаций процесса Клауса обусловлено необходимостью поддержания в реакционной печи температуры выше минимальной температуры 930 0С, так как ниже этой температуры пламя нестабильно, в продуктах реакции появляется кислород, что указывает на низкую скорость протекания реакции. Для газов, содержащих 50 % об. сероводорода и более, необходимая температура в реакционной печи достигается по прямоточной схеме в отличие от газов с низкой концентрацией сероводорода, для которых применяется разветвленная схема. Это связано с тем, что значительная часть теплоты расходуется в первую очередь на нагрев разбавителей - двуоксид углерода и азот. По разветвленной схеме через термическую ступень пропускают 1/3 сероводорода, а 2/3 направляют непосредственно на каталитическую ступень. Таким образом поддерживают соотношение Н2S: SО2 равным 2: 1, что требуется по реакциям Клауса.

Рис. 7.1. Технологические схемы процесса Клауса в зависимости

Принципиальная технологическая схема промышленной установки Клауса с разветвленным потоком сероводорода и двумя конверторами приведена на рис. 7.2. Теплота, выделяющаяся при реакции в печи 3, используется для генерации водяного пара высокого давления III, а при конденсации паров серы – для генерации водяного пара низкого давления IX. В табл. 7.3 приведены основные параметры технологического режима работы установки Клауса. Следует отметить, что температура серы, выходящей из конденсаторов 12, 13, 15, составляет 130-150 0С, хотя сера и конденсируется при 188 0С. Это связано с тем, что в интервале температур от 188 до 160 0С образуются молекулы серы с длинной цепью и высокой вязкостью, поэтому спуск серы из конденсаторов оказывается невозможным. При температуре 150 0С и ниже жидкая сера, температура плавления которой в зависимости от формы составляет 106, 8-119, 3 0С, обладает значительно меньшей вязкостью.

7.5. Краткие сведения о доочистке отходящего газа

Экологические требования диктуют необходимость доочистки отходящих газов Клауса. По схеме, приведенной на рис. 7.2, остаточные газы процесса Клауса, поступающие в печь дожига 9, обычно содержат (в зависимости от эффективности работы и качества исходного газа) 1-2 % сероводорода, до 1% диоксида серы, до 0, 4 % серооксида углерода, до 0, 3 % сероуглерода, 1-8 г/м3 капельной и паровой серы, по 1, 0 -1, 5 % водорода и оксида углерода, до 15 % углекислоты, около 30% водяных паров и азот. Температура газов около 150 0С, давление – не более 0, 02-0, 03 МПа [14]. Все процессы доочистки в зависимости от заложенного в них принципа можно разделить на две основные группы:

1. Процессы, основанные на реакции Клауса, являющиеся дополнением к основным установкам и обеспечивающие общую степень извлечения серы до 99, 0-99, 7 %. 2. Процессы, основанные на превращении всех сернистых компонентов в один (SО2 или Н2S) и обеспечивающие общую степень извлечения серы до 99, 9 % и выше.

|