Инструктаж на рабочем месте проведен _______________________20 г.

Архитектурно-Строительный факультет. Научный руководитель.

Данный отчет посвящен прохождению автором практики. При прохождении производственной практики на ЗАО «ЖБИ-2», были посещены все цеха данного завода, а также были просмотрены и изучены практически все технологические процессы, необходимые для производства железобетонных изделий. Результаты прохождения практики и наблюдения за производством изложены в данном отчете.

1)История развития предприятия……………………………………………………1 2)Номенклатура выпускаемых предприятием изделий…………………..……… 3 3)Входной контроль исходных материалов………………………………….…... 11 4)Получение бетонной смеси……………………………………………….………13 5)Технология производства…………………………………………………..…….15 6) Описание армирования изделий……………………………………………….…16 7)Пооперационный контроль качества……………………………………….…….20 8)Выходной контроль качества……………………………………………….…….24

ЗАО "ЖБИ-2";основан в 1958 г., расположен в Юго-Восточной части города Челябинска. Предприятие является одним из крупнейших предприятий строительной индустрии Челябинской области. Предприятие производит и реализует железобетонные изделия и детали, товарный бетон, строительный раствор, арматурные изделия, закладные детали, металлические трубы малых диаметров, оказывает автотранспртные услуги. Первоначально в структуру предприятия входили 2 формовочных цеха, 2 полигона для производства сборных бетонных и железобетонных изделий, арматурный бетоносмесительный цех и 3 растворных узла. В дальнейшем производство реконструировалось и развивалось: • в 1973 был введен в эксплуатацию новый растворобетонный узел и организован выпуск предварительно напряженных свай; • в 1995 вступила в эксплуатацию линия по производству дорожных плит; • в 1999 году начат выпуск плит перекрытий многопустотных; • в 2004 году освоено производство колонн без ригельного каркаса зданий; • в 2006 году приобретены формы и начат выпуск изделий каркасов зданий с колоннами 300х300 по серии 1.020.1-1/83. В состав предприятия входят: 1. формовочное производство (2 цеха и 4 полигона); 2. бетоносмесительный цех; 3. ШБРЦ 4. арматурный цех; 5. ремонтно-строительный цех; 6. ремонтно-механический цех; 7. хозяйственный цех; 8. энергоцех; 9. трубный цех.

Основные поставщики сырья: ОАО "Уралцемент", Катав-Ивановский цементный завод, ОАО "Мечел", песчаные и щебеночные карьеры Челябинской области.

Номенклатура выпускаемых предприятием изделий

2.

3.

4.

5.

6.

7.

8.

10.

11.

Блоки ФБС предназначены для стен производственных, подвальных и жилых зданий.

13.

15.

Предназначены для жилых и производственных 3-, 4- и 5-этажных зданий, марки ЛМ 12-12, ЛМ 15-12, ЛМ 18-12, 1ЛМ.27.11.14-4П.

16.

17.

18.

19.

20.

21.

23.

24.

25.

27.

28.

29.

Входной контроль качества.

Под входным контролем в настоящем следует понимать комплекс мероприятий по оценке качества поступающей на предприятие продукции, предназначенной для использования на опасных производственных объектах.

Материалы, комплектующие изделия и оборудование не могут быть допущены к использованию при отсутствии документов, подтверждающих качество их изготовления и соответствие требованиям нормативно-технических документов.

Входной контроль является элементом системы промышленной безопасности.

Цель входного контроля - установление соответствия качества продукции установленным требованиям Правил по безопасной эксплуатации объектов предприятия, нормативным требованиям к продукции.

OTK при проведении входного контроля: Проверяет сопроводительные документы — паспорта, формуляры, сертификаты, характеризующие качество поставляемых материалов, полуфабрикатов и комплектующих изделий;

Производят приемку поступивших материалов, полуфабрикатов и комплектующих изделий в соответствии с требованиями нормативной документации. Продукция, отвечающая требованиям ГОСТ и ТУ, принимается OTK с отметкой в журнале входного контроля. Продукция, не отвечающая требованиям ГОСТ и ТУ, изолируется от всей продукции до выяснения с поставщиком вопроса о ее несоответствии;

Регистрируют материалы, полуфабрикаты и комплектующие изделия в журнал входного контроля качества; Контролируют отбор образцов или проб для проведения испытаний, анализов или измерении в лаборатории предприятия и оформить актом;

Заносят результаты технической приемки в журнал;

Выдают по результатам контрольных измерений материально-ответственному лицу заключение о качестве материалов, полуфабрикатов и комплектующих изделий и извещение на отпуск их со склада цехам-потребителям;

Осуществляют контроль за изоляцией и хранением брака;

Осуществляют учет, анализ и систематизацию всех случаев поступления некачественных материалов, полуфабрикатов и комплектующих изделий, а также отклонений рекламаций предприятиями-поставщиками.

При хранении материалов, полуфабрикатов и комплектующих изделий, срок хранения которых истек, необходимо провести повторный контроль на выявление возможности их использования в производстве. При этом ответственность за качество конечной продукции возлагается на службу, проводившую повторные испытания.

При выявлении брака в процессе приемки материалов, полуфабрикатов, комплектующих изделий составляется «Акт о браке» в 5 экземплярах.

Учет и анализ качества поставок с целью улучшения организации входного контроля производится с помощью специальных карт. Входному контролю подлежит качество материалов, используемых для приготовления бетона; качество стали, применяемой для изготовления арматурных и закладных изделий, а в случае поставки этих изделий в готовом виде — качество изделий; качество комплектующих элементов, отделочных и других материалов. Получение бетонной смеси.

Строительство любого дома, даже каркасного, начинается с фундамента, который в большинстве случаев так или иначе связан с бетонными работами. Бетонная смесь включает в себя четыре основных компонента: песок, цемент, вода и щебень. Все эти компоненты находятся в строго определенных долях пропорций. Если из данного состава смеси убрать щебень, то получится смесь называемая цементным раствором, если же в составе цементного раствора применить крупный песок, то в результате получится смесь называемая пескобетоном. Долевое соотношение компонентов, входящих в состав бетонной смеси, примерно такое: цемент составляет 1 часть, вода составляет 1/2 части, щебень составляет 4 части и песка находится 2 части. Эти доли, конечно же, приблизительные, так как нужно учитывать то, какую марку бетона нужно получить. Так же при этом учитывается и марка цемента, которая применяется при изготовлении бетонной смеси, свойства песка и щебня, применение каких - либо добавок. Цемент и вода являются главными компонентами бетонной смеси. Они отвечают за связь всех компонентов и образование единой монолитной смеси.

Главная задача в приготовлении бетонной смеси – это соблюдение правильного соотношения долевых частей воды и цемента. При взаимодействии с водой, цемент имеет способность схватываться и твердеть, при этом превращаясь в так называемый цементный камень, который в процессе затвердевания деформируется, так как происходит его усадка. При этом возникает внутреннее напряжение, которое приводит к появлению микротрещин, они практически не видны. В результате прочность и срок службы цементного камня снижаются. Для того чтобы избежать данных деформаций, в состав смеси добавляют различные заполнители: крупный заполнитель, к нему относится щебень и мелкий заполнитель - песок, в результате получается смесь, которая называется бетонной смесью. Значение данных заполнителей заключается в том, чтобы создать каркас в структуре бетона, который уменьшает усадочное напряжения, и в итоге готовый бетон при затвердевании даёт меньшую усадку, в которой не появляются микротрещины. Кроме этого, в бетоне, за счет заполнителей, увеличивается прочность и упругость, что способствует снижению деформаций сооружений находящихся под нагрузкой. Так же заполнители очень сильно удешевляют стоимость бетона, потому что цемент по стоимости гораздо дороже стоимости песка и щебня.

При укладке бетонной смеси желательно использовать вибрационные устройства, которые будут выгонять из бетонной смеси воздух. Если укладку бетонной смеси производить без таких устройств, то воздух, который остаётся в бетонной смеси, будет образовывать пустоты, раковины и воздушные поры, что приведет к существенному снижению прочности данной марки бетона. Для того чтобы бетонная смесь не затвердевал в процессе строительных работ, его постоянно нужно перемешивать, если его не перемешивать, то он за достаточно короткое время переходит в твердое состояние, то есть затвердевает и в результате он будет не пригодным для строительства. При нормальных условиях твердения нарастание прочности бетона происходит довольно быстро и бетон через 7-14 дней после изготовления набирает 60—70% своей 28-дневной прочности. Затем рост прочности замедляется.

Технология производства.

Организация выполнения этих основных технологических операций и их техническое оформление в современной технологии сборного железобетона осуществляются по трем принципиальным схемам, причем ведущим признаком служит способ формования изделий. По методам формования различают также и предприятия, например завод «кассетный», конвейерный или с поточно-агрегатной технологией. При выборе технологии производства следует учитывать возможность получения наилучшего управления структурообразованием бетонной смеси. По способу и организации процесса формования могут быть выделены три схемы производства железобетонных изделий. Изготовление изделий в неперемещаемых формах. Все технологические операции — от подготовки форм до распалубки готовых отвердевших изделий — осуществляются на одном месте. К этому способу относятся формование изделий на плоских стендах или в матрицах, "формование изделий в кассетах. Изготовление изделий в перемещаемых формах. Отдельные технологические операции формования или отдельный комплекс их осуществляются на специализированных постах. Форма, а затем изделие вместе с формой перемещаются от поста к посту по мере выполнения отдельных операций. В зависимости от степени расчлененности общего технологического комплекса формования изделий по отдельным постам различают конвейерный, имеющий наибольшую расчлененность, и поточно-агрегатный способы. Последний отличается тем, что ряд операций (укладка арматуры и бетонной смеси, уплотнение смеси, а в некоторых случаях и ряд других) выполняется на одном посту. При конвейерном способе большинство операций формования проводят на определенном посту; они составляют технологическую линию.

Способ натяжения арматуры

Электротермический способ натяжения арматуры применяют вместо механического как более простой, не требующий дорогостоящего оборудования, и менее трудоемкий. Сущность электротермического способа натяжения арматуры заключается в том, что арматурные элементы, нагретые электрическим током до требуемого удлинения, фиксируются в таком состоянии в жестких упорах или на торцах железобетонных изделий, которые препятствуют укорочению элементов при остывании, вследствие чего в них возникают заданные напряжения. Арматурные элементы, предназначенные для натяжения, снабжаются по концам зажимными устройствами в виде высаженных головок, приваренных парных коротышей, клиновых зажимов и т. п. Электротермический способ натяжения применяется преимущественно для стержневой арматуры различных диаметров или для проволочной арматуры в виде отдельных прутков, либо для собранной в пряди и пучки. В качестве стержневой арматуры следует применять стали класса А-1У, а также упрочненные вытяжкой стали класса А-Ш при условии экономических обоснований целесообразности их применения. В качестве проволочной и прядевой арматуры применяют высокопрочную стальную проволоку, холоднотянутую, периодического профиля диаметром 4—5 мм.

Арматурная сталь. Арматурные стали, применяемые для изготовления плит, должны соответствовать рабочим чертежам и удовлетворять требованиям стандартов на эти стали. Для армирования плит применяется арматурная сталь следующих видов и классов: · в качестве напрягаемой арматуры – термически упрочненная стержневая класса АтУ, Ат1У по ГОСТ 10884-94 или А1У, АУ по ГОСТ 5781-82. · В качестве ненапрягаемой арматуры – проволока периодического профиля класса Вр1 по ГОСТ 6727-80. · · Для плоски элементов закладных изделий применяют прокат из углеродных изделий обыкновенного качества по ГОСТ 535-88 и ГОСТ 14637-89. Допускается применение листового проката из низколегированной стали по ГОСТ 19281-89 и ГОСТ 27772-88.

Армирование изделий. Ненапряженное армирование осуществляется с помощью плоских сеток и пространственных (объемных) каркасов, изготовленных из стальных стержней, сваренных между собой в местах пересечений. В железобетоне различают арматуру несущую (основную) и монтажную (вспомогательную). Несущая арматура располагается в местах изделия, в которых могут возникать растягивающие напряжения, которые и воспринимает арматура. Монтажная арматура располагается в сжатых или ненапряженных участках изделия. Кроме этих видов арматуры, применяют петли и крюки, необходимые при погрузочных работах, а также закладные части для крепления и связи сборных элементов между собой. Наименьшие трудовые затраты на армирование изделий и конструкций будут при применении арматурных каркасов наибольшей степени готовности, то есть состоящих не только из основной арматуры, но и из вспомогательной с приваренными петлями, крюками, закладными деталями. В этом случае армирование сводится к установке готового арматурного каркаса в форму и к его закреплению. Арматурные сетки и каркасы изготовляют в арматурном цехе, оборудованном резательными, гибочными и сварочными аппаратами. Процесс производства строится по принципу единого технологического потока, начиная от подготовки арматурной стали до получения готового изделия.

Для обжатия бетона упругие деформации применяемой арматурной стали должны составлять 85…90 % предела ее текучести, а для углеродистых сталей, не имеющих четко выраженного предела текучести, 65…70 % предела прочности на разрыв. В качестве основной напрягаемой арматуры применяют проволочную и прутковую арматурные стали, а в качестве вспомогательной ненапрягаемой арматуры – сварные сетки и каркасы. Арматурные элементы, применяемые в конструкциях, состоят из арматуры, устройств крепления арматуры при натяжении и приспособлений для сохранения проектного расположения отдельных стержней и проволок, из которых комплектуется арматурный элемент. Конструкция устройств закрепления арматуры связана с технологией изготовления арматурного элемента и с типом машин и приспособлений для натяжения. Применяют два вида этих устройств – зажимы и анкеры. Зажимы и анкеры разделяют по способу закрепления арматуры на: клиновые, плоские, конические, волновые, петлевые, резьбовые, шпоночные и глухие. Все приведенные устройства, за исключением резьбовых, применяют для закрепления круглых стержней и стержней периодического профиля.

Отдел технического контроля предприятий сборного железобетона осуществляет пооперационный (на всех этапах производства), текущий и приемный (качества готовой продукции) контроль. При пооперационном контроле проверяют качество составляющих, состав бетонной смеси, режимы приготовления и тепловой обработки, качество уплотнения, качество арматурной стали и соответствие арматурных каркасов проектным значениям, проектное положение закладных деталей, расстояние между стержнями, защитный слой бетона. При изготовлении предварительно напряженных конструкций определяют качество и степень натяжения арматуры. Для оценки соответствия данного состава бетонной смеси проектному производят механические испытания образцов и дефектоскопию готового изделия, чтобы установить фактическую прочность бетона. При текущем контроле проверяют качество поверхности форм, их геометрические размеры, состояние замковых соединений, расстояние между упорами, параметры и режимы вибрационного воздействия, работу гидродомкратов и др. Особое внимание уделяют контролю режима тепловой обработки. Цель текущего контроля — проверить выполнение всех технологических операций, предусмотренных проектом производства работ. Он позволяет выявить и ликвидировать отклонения от проекта и исключить возможность появления брака. При контроле качества готовых изделий устанавливают фактическое значение прочности бетона, размеры элементов, качество поверхностей, положение закладных деталей. Периодически испытывают конструкции для определения их несущей способности. Изделия принимают партиями. Партия должна состоять из однотипных, изготовленных из одного и того же материала и по одинаковой технологии изделий. При массовом производстве в состав партии входят однотипные изделия, изготовленные в течение суток. Крупноразмерные изделия (балки длиной более 12 м, формы, оболочки) ОТК принимает поштучно. Каждое изделие маркируют и ставят на нем штамп ОТК На каждую несущую конструкцию составляют технологический паспорт. Изделия маркируют в соответствии с требованиями ГОСТ 23009—78. Марка — это условное обозначение сборного элемента. Марку наносят на готовое изделие в местах, заметных при хранении и монтаже.

Приемо-сдаточный контроль (выходной)

При входном контроле по данным документов, удостоверяющих качество получаемых сырья и материалов устанавливают их соответствие требованиям, определяющим возможность использования их в производстве. При операционном контроле во время выполнения или после завершения определенной технологической операции по изготовлению изделий определяют соответствие технологических параметров производственных процессов, а также показателей качества изделий. При приемочном контроле осуществляют приемку готовых изделий по качеству на основании данных входного и операционного контроля, а также периодических и приемо-сдаточных испытаний продукции, устанавливая соответствие её качества требованиям стандартов и технических условий. Результаты входного, операционного и приемочного контроля должны быть зафиксированы в журналах OТK. Приемку изделий осуществляют партиями. В состав партии включают изделия одного типа, изготовленные по одной технологии в течение не более 1 суток из материалов одного вида. Периодические испытания проводят перед началом массового изготовления изделий и в дальнейшем при изменении их конструкции, технологии изготовления, вида и качества применяемых материалов, но не реже 1 раза в 6 месяцев. Приёмочные испытания плит на трещиностойкость должны проводиться нагружением конструкции до контролируемого предельного состояния трещкностойкости. Приемку изделий по показателям точности геометрических размеров, ширины раскрытия трещин, массы, категории бетонной поверхности, внешнего вида изделий и их соответствие эталону осуществляют по результатам сплошного или выборочного контроля. Сплошной контроля осуществляют:

− класс бетона по прочности на сжатие; − отпускная прочность бетона;. − классы и марки арматурной стали; − качество выполнения сварных соединений арматуры; − диаметр, количество и расположение арматуры. Текущий приемочный контроль следует выполнять неразрушащими методами. Выборочный контроль осуществляют: − по показателям точности изготовления и качества бетонных поверхностей плит; − по толщине защитного слоя. При выборочном контроле партия оценивается по результатам испытаний отдельных конструкций, составляющих выборку. Объем выборки − 10%, но не менее 3 шт. Отобранные образцы подвергают поштучному осмотру и обмеру с проверкой соответствия их всем требованиям ТУ.

Инструктаж на рабочем месте проведен _______________________20 г. ______________________________________________________________ (подпись должностного лица, проводившего инструктаж)

|

Содержание

Содержание История предприятия.

История предприятия. Предприятие ЗАО "ЖБИ-2" вносит весомый вклад в строительство объектов не только в г. Челябинске. Около 20% продукции поставляется на Север страны (сваи, пригрузы, элементы каркасов здани и др.)

Предприятие ЗАО "ЖБИ-2" вносит весомый вклад в строительство объектов не только в г. Челябинске. Около 20% продукции поставляется на Север страны (сваи, пригрузы, элементы каркасов здани и др.)

Сваи вибрированные для свайных фундаментов стальных опор ЛЭП, напряжением 35-500кВ в любых грунтовых условиях сечением 350х350, длиной L 6, 8, 10, 12 м.

Сваи вибрированные для свайных фундаментов стальных опор ЛЭП, напряжением 35-500кВ в любых грунтовых условиях сечением 350х350, длиной L 6, 8, 10, 12 м.

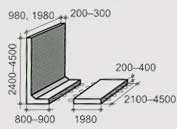

Колонны одноэтажных зданий

Предназначены для применения в одноэтажных производственных зданиях с подвесным подъемно-транспортным оборудованием грузоподъемностью до 32т и без него.

Колонны одноэтажных зданий

Предназначены для применения в одноэтажных производственных зданиях с подвесным подъемно-транспортным оборудованием грузоподъемностью до 32т и без него.

9.

9.

Блоки бетонные для стен подвалов марки ФБС

Блоки бетонные для стен подвалов марки ФБС 12.

12.

14.

14.

Лестничные марши

Лестничные марши

22.

22.

26.

26.

Бетонные и железобетонные изделия и конструкции изготовляют на специальных заводах или полигонах. Технологический процесс складывается из следующих последовательно выполняемых операций: приготовления бетонной смеси, изготовления арматуры и арматурных каркасов, армирования железобетонных изделий, формования, температурно-влажностной обработки и декоративной отделкой лицевой поверхности изделий. Панели наружных стен в зависимости от конструкций могут подвергаться дополнительной операции — укладке в панель теплоизоляционного материала при сборке отдельных скорлуп или формовании изделий.

Бетонные и железобетонные изделия и конструкции изготовляют на специальных заводах или полигонах. Технологический процесс складывается из следующих последовательно выполняемых операций: приготовления бетонной смеси, изготовления арматуры и арматурных каркасов, армирования железобетонных изделий, формования, температурно-влажностной обработки и декоративной отделкой лицевой поверхности изделий. Панели наружных стен в зависимости от конструкций могут подвергаться дополнительной операции — укладке в панель теплоизоляционного материала при сборке отдельных скорлуп или формовании изделий. Непрерывное формование, возникшее сравнительно недавно, но весьма зарекомендовавшее себя как способ, отличающийся наиболее высокой производительностью труда, минимальной металлоемкостью и не сравнимо высоким объемом продукции на единицу производственной площади предприятия. Способ непрерывного формования изделий осуществляется на вибропрокатном стане.

Непрерывное формование, возникшее сравнительно недавно, но весьма зарекомендовавшее себя как способ, отличающийся наиболее высокой производительностью труда, минимальной металлоемкостью и не сравнимо высоким объемом продукции на единицу производственной площади предприятия. Способ непрерывного формования изделий осуществляется на вибропрокатном стане. в качестве монтажных петель – стержневая горячекатная сталь класса А1 по ГОСТ 55781-82 марок Ст3 пс, Ст3 сп по ГОСТ 380-94. Сталь марки Ст3 пс не допускается применять для монтажных петель, предназначенных для подъема и монтажа плит при температуре воздуха ниже минус 40 оС.

в качестве монтажных петель – стержневая горячекатная сталь класса А1 по ГОСТ 55781-82 марок Ст3 пс, Ст3 сп по ГОСТ 380-94. Сталь марки Ст3 пс не допускается применять для монтажных петель, предназначенных для подъема и монтажа плит при температуре воздуха ниже минус 40 оС. Изготовление преднапряженной арматуры. При изготовлении преднапряженных железобетонных изделий необходимо создать в бетоне по всему сечению или только в зоне растягивающих напряжений предварительное обжатие, величина которого должна превышать напряжение растяжения, возникающее в бетоне при эксплуатации. Обычно предварительное обжатие бетона 5…6 МПа, а при изготовлении железобетонных напорных труб 10…12 МПа. Обжатие достигается силами упругого последействия натянутой арматуры, которые передаются бетону за счет сцепления арматуры с ним или с помощью анкерных устройств.

Изготовление преднапряженной арматуры. При изготовлении преднапряженных железобетонных изделий необходимо создать в бетоне по всему сечению или только в зоне растягивающих напряжений предварительное обжатие, величина которого должна превышать напряжение растяжения, возникающее в бетоне при эксплуатации. Обычно предварительное обжатие бетона 5…6 МПа, а при изготовлении железобетонных напорных труб 10…12 МПа. Обжатие достигается силами упругого последействия натянутой арматуры, которые передаются бетону за счет сцепления арматуры с ним или с помощью анкерных устройств. Для захвата и закрепления стержневой арматуры применяют наконечники с винтовой нарезкой или различные «клиновидные сухари» с профилем, обратным профилю натягиваемой арматуры. Прогрессивной конструкцией зажимных устройств являются групповые зажимы, применяемые при предварительной механизированной сборке проволочных пакетов. Зажимы применяются для закрепления каждого стержня, нити проволоки или группы их.

Для захвата и закрепления стержневой арматуры применяют наконечники с винтовой нарезкой или различные «клиновидные сухари» с профилем, обратным профилю натягиваемой арматуры. Прогрессивной конструкцией зажимных устройств являются групповые зажимы, применяемые при предварительной механизированной сборке проволочных пакетов. Зажимы применяются для закрепления каждого стержня, нити проволоки или группы их. Пооперационный и выходной контроли качества

Пооперационный и выходной контроли качества Для определения качества железобетонных конструкций проводят их аттестацию. Имеются три категории качества: высшая (соответствует по технико-экономическим показателям лучшим отечественным и мировым образцам), первая (соответствует требованиям стандартов), вторая (морально устаревшие конструкции, которые не соответствуют современным требованиям строительства).

Для определения качества железобетонных конструкций проводят их аттестацию. Имеются три категории качества: высшая (соответствует по технико-экономическим показателям лучшим отечественным и мировым образцам), первая (соответствует требованиям стандартов), вторая (морально устаревшие конструкции, которые не соответствуют современным требованиям строительства). Изделия, поставляемые потребителю, должны быть приняты отделом Технического контроля. Соответствие показателей качества бетона и железобетонных изделий, параметры технологических режимов устанавливают по данным входного, операционного и приемочного контроля.

Изделия, поставляемые потребителю, должны быть приняты отделом Технического контроля. Соответствие показателей качества бетона и железобетонных изделий, параметры технологических режимов устанавливают по данным входного, операционного и приемочного контроля. − по наличию монтажно-стыковых и стыковых скоб, правильности нанесения маркировочных знаков;

− по наличию монтажно-стыковых и стыковых скоб, правильности нанесения маркировочных знаков;