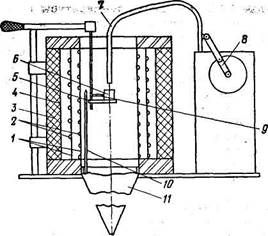

Зажигательное устройство; 2 — заслонка; 3 — термометр; 4 — крышка; 5 — тигель; 6 — мешалка

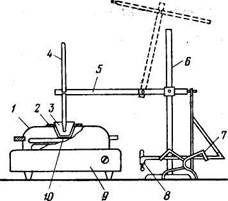

/ — опорная станина; 2 — стабилизатор; 3 — направляющая планка; 4 — термопары; 5 — держатель образца; 6 — печь; 7 — асбестовая прокладка Группу негорючих материалов определяют по СТ СЭВ 382—76, который соответствует стандарту ИСО * 1182—83. Схема установки для испытания веществ и материалов на негорючесть показана на рис. 2.4. Испытания проводят при 825±25°С в трубчатой электропечи высотой 150 мм и диаметром 200 мм, имеющей внутренний сквозной канал диаметром 75 мм. Для нагрева внутреннего пространства печи до заданной температуры используют электроспираль. К нижнему концу канала печи прикреплен конический стабилизатор высотой 500 мм. Диаметр верхнего отверстия стабилизатора равен 75 мм, нижнего 10 мм.

При проведении испытаний образец материала помещают в держатель и опускают на 20 мин внутрь нагретой печи. Через каждые 10 с фиксируют показания трех термопар. Рабочий спай первой термопары расположен на расстоянии 10 мм от стенки печи по середине зоны постоянной температуры, рабочий спай второй термопары находится в центре образца, рабочий спай третьей — на поверхности образца (по середине его высоты). Образец взвешивают до и после проведения испытаний. Проводят пять параллельных испытаний. Материал относят к негорючим, если выполняются следующие условия: среднее из всех максимальных показаний термопар в печи и на наружной поверхности образца не превышает более чем на 50 °С первоначально установленную температуру печи; средняя потеря массы образцов не превышает 50 % их начальной массы до введения в печь; среднее из всех отмеченных максимальных значений продолжительности пламенного горения не превышает 10 с. Температура вспышки. Для определения температуры вспышки заданную массу вещества нагревают с заданной скоростью, периодически зажигая выделяющиеся Пары и визуально оценивая результаты зажигания. Температуру вспышки экспериментально определяют в приборах закрытого (з. т.) * и открытого (о. т.) *• типов. Схема прибора закрытого типа показана на рис. 2.5. В качестве реакционного сосуда используют металлический тигель с внутренним диаметром 51 мм и высотой 56 мм. Тигель закрыт крышкой, на которой расположены: зажигательное устройство, заслонка с поворотным устройством и мешалка. Тигель, крышку и мешалку изготавливают из материалов, не вступающих в химическое взаимодействие с испытуемыми веществами, например из нержавеющей стали. Перед проведением измерений образцы легколетучих

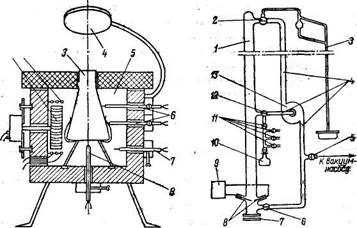

•* О. т. (открытый тигель) — условное название прибора открытого типа для измерения температуры вспышки. жидкостей с температурой кипения до 100 °С охлаждают до 0 СС, образцы вязких жидкостей нагревают до текучести. Вначале проводят предварительное испытание для получения ориентировочного значения температуры вспышки. Затем проводят серию основных испытаний на трех образцах исследуемой жидкости. Образцы жидкостей, имеющих ориентировочную температуру вспышки менее 50 °С, охлаждают до температуры, которая на 17 °С меньше ориентировочной температуры вспышки. За 10 °С до ориентировочной температуры вспышки образец нагревают со скоростью 1 °С/мин для жидкостей с температурой вспышки до 104 °С и со скоростью 2 °С/мин для жидкостей с температурой вспышки более 104 °С. Испытание на вспышку проводят при повышении температуры на каждый 1 °С для жидкостей с температурой вспышки до 104 °С и на каждые 2 °С для жидкостей с температурой вспышки более 104 °С. За температуру вспышки принимают среднее арифметическое трех определений серии основных испытаний с поправкой на барометрическое давление, вычисляемое па формуле (2.2> где р — давление в период проведения опыта, кПа. Схема прибора открытого типа показана на рис. 2.6. Прибор состоит из фарфорового тигля низкой формы № 5, нагревательной воздушной ванны, газовой горелки и термометров. Подготовку образцов и определение ориентировочной температуры вспышки проводят так же, как и в приборе закрытого типа. После этого проводят серию основных испытаний на трех образцах исследуемого вещества в той же последовательности, что и предварительные испытания. Образцы исследуемого вещества, имеющие ориентировочную температуру вспышки менее 50 °С, охлаждают до температуры, которая на 17 °С ниже ориентировочной температуры вспышки. За 10 °С до ориентировочной температуры вспышки образец нагревают со скоростью 1 °С/мин для веществ с температурой вспышки до 70 °С и 2 "С/мин для веществ с температурой вспышки более 70 °С. Испытания на вспышку проводят при повышении температуры на каждые

Рис. 2.6. Прибор открытого типа для измерения температуры вспышки: / — нагревательная ванна; 2 — кольцо из наронита; 3 — фарфоровый тигель; 4 — термометр; 5 — держатель термометра; 6 — штатив; 7 — подставка для горелки; 8 — газовая горелка; 9 — нагревательное устройство; 10 — асбестовая прокладка I °С/мин для веществ с температурой вспышки до 70 °С я 2 °С/мин для веществ с температурой вспышки более 70 °С. За температуру вспышки каждого определения принимают показание термометра, соответствующее появлению пламени над частью или над всей поверхностью образца. Обработку результатов проводят так же, как и при определении температуры вспышки в приборе закрытого типа. Температура воспламенения. Для определения температуры воспламенения нагревают заданную массу вещества, периодически зажигая выделяющиеся пары и визуально оценивая результаты зажигания. Для измерения температуры воспламенения жидкостей и плавящихся твердых веществ применяют прибор с открытым тиглем, для измерения температуры воспламенения твердых — прибор ОТП. При измерении температуры воспламенения жидкостей и плавящихся твердых веществ образец подготавливают так же, как и при измерении температуры вспышки. Вначале определяют ориентировочную температуру воспламенения. Для этого нагревают образец исследуемого вещества со скоростью 5—б °С/мин. Через каждые 5 °С повышения температуры проводят испытание на воспламенение. Для этого пламя горелки перемещают от одной стороны тигля до другой в течение 1,5 с на расстоянии 14 Мм от поверхности жидкости. Если пары исследуемого вещества воспламеняются и продолжают гореть не менее 5 с, то нагрев прекращают, и показание термометра в момент появления пламени принимают за температуру воспламенения. Если воспламенение паров не происходит или время самостоятельного горения после воспламенения составляет менее 5 с, то нагревание образца продолжают, периодически перемещая пламя горелки над тиглем, т. е. повторяют испытание на воспламенение. Определив ориентировочную температуру воспламенения, проводят серию основных испытаний на трех образцах исследуемого вещества. За 10 °С до ориентировочной температуры воспламенения образец нагревают со скоростью 1 °С/мин для веществ с температурой воспламенения до 70 °С и 2 °С/мин для веществ с температурой воспламенения более 70 °С. Зажигание пламенем газовой горелки проводят при повышении температуры на каждый 1 °С для веществ с температурой воспламенения до 70 °С и на каждые 2 °С для веществ с температурой воспламенения более 70 °С. За температуру воспламенения жидкости в каждом опыте принимают наименьшую ее температуру, при которой образующиеся пары воспламеняются при поднесении пламени газовой горелки и продолжают гореть не менее 5 с после его удаления. За температуру воспламенения исследуемого вещества принимают среднее арифметическое трех определений серии основных испытаний с поправкой на барометрическое давление. Прибор ОТП (рис. 2.7) состоит из вертикальной электропечи с двумя коаксиально расположенными цилиндрами, выполненными из кварцевого стекла. Цилиндр с внутренним диаметром 80 мм и высотой 240 мм является рабочей камерой. Второй цилиндр имеет внутренний диаметр 110 мм. На цилиндры навиты спиральные электронагреватели общей мощностью не менее 2 кВт, что позволяет создавать температуру в рабочей камере 750 °С. В качестве источника зажигания используют газовую горелку внутренним диаметром 4 мм.

Рис. 2.7. Прибор ОТП: Стеклянные цилиндры; 2 — спиральные электронагреватели; 3 — теплоизоляционный материал; 4— стальной экран; 5 — держатель образца; 6 — стальной контейнер; 7 — газовая горелка; 8 — кривошипный механизм; 9, 10 — термопары; //— эжектор Для испытаний готовят не менее десяти образцов массой по 3 г. После установления в рабочей камере стационарного температурного режима держатель образца извлекают из рабочей камеры, в контейнер помещают образец и возвращают держатель в исходное положение. Зажигают горелку и формируют пламя в виде клина длиной от 8 до 10 мм. Если при заданной температуре образец воспламенится, испытание прекращают, горелку останавливают в положении «вне печи», держатель с образцом извлекают из камеры. Следующее испытание проводят с новым образцом при меньшей температуре, Если в течение 20 мин образец не воспламенится, испытания прекращают, фиксируя «отказ». Методом последовательных приближений определяют минимальную температуру рабочей камеры, при которой за время не более 20 мин образец воспламеняется от воздействия источника зажигания и горит более 5 с после его удаления, а при температуре на 10 °С ниже наблюдается «отказ» не менее чем в двух параллельных испытаниях. За температуру воспламенения исследуемого вещества принимают среднее арифметическое двух температур, различающихся не более чем на 10 °С, при одной из которых наблюдается воспламенение двух образцов, а при другой — два отказа. Температура самовоспламенения. Для определения температуры самовоспламенения в нагретый сосуд вводят заданную массу исследуемого вещества и визуально оценивают результаты испытания. Варьируя температуру, находят минимальную температуру стенки сосуда, при которой еще происходит самовоспламенение вещества. Температуру самовоспламенения газов, жидкостей и плавящихся твердых веществ измеряют на установке, схема которой показана на рис. 2.8. Основной частью установки является коническая колба Кн-250, помещенная в воздушный термостат. Внутри камеры расположен нагреватель мощностью 1,5 кВт. Равномерность нагрева стенок колбы обеспечивается циркуляцией воздуха в термостате, создаваемой вентилятором, и применением регулятора температуры, позволяющего плавно изменять подводимую к нагревателю энергию. Определение температуры самовоспламенения состоит из предварительных и основных испытаний. В предварительных испытаниях определяют наиболее легковоспламеняющееся количество вещества, вводимого в реакционный сосуд. В серии основных испытаний выявляют наименьшую температуру реакционного сосуда, при которой наблюдается самовоспламенение «аиболее легко самовоспламеняющегося количества вещества. Температуру самовоспламенения находят для шести — восьми проб исследуемого вещества, различающихся на 0,05—2,0 см3, и строят график зависимости температуры самовоспламенения от величины пробы вещества. Основные испытания (пять проб) на самовоспламенение проводят с наиболее легко самовоспламеняющимся количеством вещества при температуре на 5 °С «иже минимальной температуры самовоспламенения, -Полученной в серии предварительных испытаний. ■ За температуру самовоспламенения исследуемого вещества принимают среднее арифметическое двух температур, различающихся на 5 °С, при одной из ко- £6

Рис. 2.8. Прибор для измерения стандартной температуры само-г воспламенения СТС-2: 1 — крыльчатка вентилятора-, 2 — спиральный нагреватель; 3 — реакционный сосуд; 4 — ем«тровое зеркале; 5 — термостат; 6, 7 и S — термопары Рис. 2.9. Установки КП: 1 — реакционный сосуд4 2, 5, 6, 11, 12 — краны; 3 — ртутный жаяеметр;, 4 — циркуляционные трубкк; 7 — стеклянная пластина; 8 — электроды зажигания; 9—высоковольтный источник питания; 10 —испаритель; 13 — яасес-м«шалка торых наблюдается са\ювослламенен»е наиболее легка сажтосиламеняющегося количества вещества, а пр«другой — отказ. Температуру самовоспламенения твердых веществ измеряют на установке ОТП (см. рис. 2.7). Для этого» устанавливают температуру рабочей камеры равной, температуре разложения вещества или (если она неизвестна) 500 °С. После установления в рабочей камере стационарного температурного режима держатель извлекают из рабочей камеры, в контейнер помещают образец и возвращают держатель в исходное положение. Наблюдают за образцом в рабочей камере через смотровое зеркала. Если образец самовоспламенится, то следующее испытание проводят с новым образцом ври более низкой (например, на 50 °С) температуре. Если же в течение 30 мин образец не самовоспламенился, то опыт прекращают и считают, что получили отказ. Следующее испытание с новым образцом проводят при более высокой температуре. Изменяя температуру в рабочей камере, определяют такую минимальную температуру, при которой возникает пламенное горение образца при двукратном повторении испытаний, а при температуре на 10 °С ниже наблюдаются два отказа. За температуру самовоспламенения принимают среднее арифметическое этих определений. Нижний и верхний концентрационные пределы распространения пламени. Для определения концентрационных пределов распространения пламени зажигают газо-, паро- или пылевоздушную смесь с заданной, концентрацией исследуемого вещества в объеме реакционного сосуда и устанавливают факт наличия или отсутствия распространения пламени. Изменяя концентрацию горючего в смеси, находят ее минимальное и максимальное значения, при которых происходит распространение пламени. Длительное время пределы распространения пламени газов измеряли в установке КП, реакционной камерой в которой служила вертикальная стеклянная трубка диаметром 50—55 мм и высотой 1500 мм. Схема этой установки показана на рис. 2.9. Нижняя часть трубки закрывается пришлифованной стеклянной пластинкой. В реакционный сосуд на расстоянии 100 мм от его нижнего конца введены на шлифах электроды с наконечниками, изготовленными из молибденовой проволоки. Разрядный промежуток между электродами составляет 8 мм. Предварительно рассчитывают нижний и верхний концентрационные пределы распространения пламени Фп по газо-, паровоздушным смесям исследуемого вещества по формуле (в %)

где p = mc + ms+ тс, ms, mH, тх, т0, тР — число атомов углерода, серы, водорода, галогена, кислорода и фосфора в молекуле соединения; а„ и Ьн — универсальные константы, значения которых приведены в табл. 2.3. Таблица 2.3. Значения постоянных ам и Ья в формуле (2.3)

При определении нижнего предела распространения пламени для первого испытания готовят газо-, паровоздушную смесь, содержащую горючего газа (пара) вдвое меньше рассчитанного предела, а при определении верхнего предела распространения пламени готовят смесь, содержащую кислорода вдвое меньше, чем в смеси, соответствующей верхнему пределу. Для приготовления смеси требуемого состава реакционный сосуд вакуумируют до остаточного давления не более 0,6 кПа и затем поочередно подают в него компоненты смеси по парциальным давлениям. Парциальное давление компонента рк рассчитывают по формуле (в кПа) Л—по". (25) где фк — задаваемая концентрация компонента смеси, % (об.); ро — атмосферное давление, кПа. После впуска компонентов смеси в реакционный сосуд смесь перемешивают и зажигают. Результат опыта оценивают визуально. Изменяя состав смеси, находят такую концентрацию горючего компонента, при которой пламя распространяется на весь объем реакционного сосуда, а при концентрации на 0,1 % (об.) меньше (в случае измерения нижнего предела) или больше (при измерении верхнего предела) смесь не воспламеняется или возникшее пламя не распространяется до верхней части реакционного сосуда. Исследованиями А. Н. Баратова с сотр. показано, что в установке КП не создаются оптимальные условия для распространения пламени. Это выражается в том, что для галогенсодержащих соединений в ней получается более узкая область воспламенения, чем в сосудах большого объема, а для обычных горючих точка

/ — реакционный сосуд; 2 — отверстие для продувки; 3 — верхняя крышка; 4 — смотровое зеркало; 5 — термопара; 6 — ртутный манометр; 7 — трубопроводы; 8 — 12 — клапаны; 13 — испаритель; 14 — вакуумный насос; 15 — электроды зажигания; 16 — трубчатый электронагреватель; 17 — пакет сеток; 18 — концевой выключатель; 19 — нижняя крышка; 20 — коромысло; 21 — винт; 22 — высоковольтный источник питания флегматизации оказывается сдвинутой в область смесей, обогащенных окислителем. Поэтому, начиная с 1984 г., измерение пределов распространения пламени газо- и паровоздушных смесей проводится на установке «Предел» (рис. 2.10). Реакционный сосуд установки «Предел» представляет собой цилиндр с внутренним диаметром 300 мм и высотой 800 мм. Верхняя крышка выполнена из термостойкого стекла, через которое при помощи зеркала наблюдают за процессом распространения пламени при испытании. Порядок работы на установке «Предел» такой же, как и на установке КП. Нижний концентрационный предел распространения пламени (НКПР) в пылевоздушных смесях измеряют на установке, схема которой представлена на рис. 2.11. Реакционный сосуд этой установки представляет собой стеклянный цилиндр внутренним диаметром 105 мм и высотой 425 мм. Цилиндр имеет контрольную отметку на высоте 300 мм и закреплен вертикально между двумя металлическими фланцами. Методика измерения заключается в следующем. Взвешивают навеску исследуемого вещества, затем помещают навеску в распылитель и герметизируют реакционный сосуд. Подают в ресивер воздух до требуемого давления, устанавливают на блоке продолжительность распыления, включают источник зажигания и распыляют навеску, визуально фиксируют распространение пламени. Для первого испытания используют навеску массой 0,2 г. Изменяя массу навески на 10 %, находят ее минимальное значение, при котором получают шесть последовательных воспламенений (частота воспламенения равна 1), и ее максимальное значение, при котором получают шесть последовательных отказов (частота воспламенения равна 0). На каждой промежуточной навеске проводят по шесть испытаний. За воспламенение принимают горение пылевоздуш-ной смеси с распространением пламени от источника зажигания до контрольной отметки на реакционном сосуде или выше ее.

Рис. 2.11. Установка для измерения нижнего концентрационного предела распространения пламени в пылевоздушных смесях:

|

Рис. 2.4. Установка для испытания веществ и материалов на негорючесть:

Рис. 2.4. Установка для испытания веществ и материалов на негорючесть: * ИСО — международная организация по стандартизации. 20

* ИСО — международная организация по стандартизации. 20 * 3. т. (закрытый тигель) — условное название прибора закрытого типа для измерения температуры вспышки.

* 3. т. (закрытый тигель) — условное название прибора закрытого типа для измерения температуры вспышки.

Предел распространения пламени

Предел распространения пламени

Рис. 2.10. Установка «Предел> для измерения концентрационных пределов распространения пламени:

Рис. 2.10. Установка «Предел> для измерения концентрационных пределов распространения пламени: