Энергетический баланс дуговой сталеплавильной печи

Составление энергетического баланса такого крупного и сложного агрегата, как дуговая печь, требует длительного и кропотливого ее обследования и обходится весьма дорого. Тем не менее для любой ДСП следует настоятельно рекомендовать такое обследование, так как составленный баланс дает ясную энергетическую картину всего процесса и позволяет наметить меры по улучшению использования печи и ее расходных показателей. Энергетический баланс ДСП состоит из приходных и расходных статей. Введем обозначения их за время одной плавки:

а). Приход энергии:

б). Расход энергии:

Работу агрегата характеризуют следующие энергетические показатели:

1. Тепловой КПД, %

2. Электрический КПД, д.е.

3. Удельный расход электроэнергии, кВт-ч/т

где G — масса стали, выплавленной за плавку.

В перечисленных статьях энергетического баланса не учтено изменение тепла, аккумулированного кладкой печи за время плавки, т. е. принято, что это тепло остается неизменным. Это имеет место лишь при непрерывном процессе и хорошей повторяемости плавок, так что это допущение приемлемо для крупных печей, выплавляющих слитки. Для малых печей, плавящих сталь для фасонного литья и часто работающих в две или даже одну смену, это допущение неправомерно. Подсчет изменения аккумулированного кладкой тепла весьма труден, так как требует измерений и внутренних, и наружных температур кладки в начале и конце плавки. Даже по результатам измерений подсчет носит весьма приближенный характер, поскольку нестационарный реальный процесс при расчете приходится заменять стационарным. Однако энергетический баланс можно составить довольно точно и для периодически работающих печей, если вместо измерения аккумулированного кладкой тепла учитывать тепловые потери печи за время ее простоя. В этом случае тепловые потери печи должны включать потери тепла как за время плавки, так и за время простоя. Определение статей энергетического баланса дуговой печи производится как экспериментальным, так и расчетным путем. Тепло Тепло Теплоту экзотермических реакций Теплоту Присгорании 1 кг графита выделяется около 33 500 кДж, и если угар электродов за плавку равен Значение Тепло продуктов плавки Тепло эндотермических реакций Тепловые потери печи составляют 25–35 % общего расхода тепла; их определяют по отдельным составляющим. Потери через футеровку подсчитывают по формулам теплопередачи через сложную стенку отдельно для свода, стен и подины, причем приходится задаваться температурами внутри печи и окружающего воздуха. Более точные результаты дает опытное определение тепловых потерь через футеровку, когда измерены температуры внутри печи и на поверхности ее кожуха. Практически потери через футеровку составляют от 6 до 12 % общего расхода тепла, причем большая их часть приходится на свод. Существенными могут оказаться также потери излучением через открытые дверки печи, а также открытой печью во время загрузки и отведенным при этом в сторону сводом, излучающим тепло на пол цеха. В течение плавки рабочая дверка открыта 20–40 % времени плавки; соответствующие потери составляют 2,5–3,0 %. Потери тепла сводом и открытой печью составляют при упорядоченной загрузке 1,5–3,0 %. Через сводовые отверстия в вентиляцию или через газоотвод из печи выходят газы, уносящие с собой физическое и химическое тепло. Определить потери тепла с этими газами очень сложно, так как для этого надо рассчитать на основании их химического анализа реакции, приведшие к их образованию. Тепловые потери с газами составляют обычно 2–4 %, но в случае введения в печь кислорода их значение намного больше, доходя до 15– 20 % общего расхода тепла. Потери с охлаждающей водой

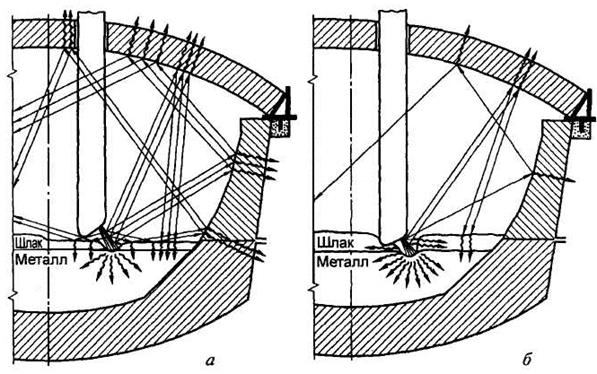

На каждой ветви охлаждающей воды должен быть свой кран, а расход воды по ветви должен поддерживаться таким, чтобы ее температура на выходе не превышала 40– 45°С во избежание повышенного выделения накипи. Тогда при Количество тепла, удаляемого охлаждающей водой, может составить 3–7 %. Электрические потери обычно составляют 8–10 % общего расхода электроэнергии. На рис. 2.7 представлена схема энергетического баланса печи емкостью 20 т при выплавке хромистых сталей с применением кислорода. Полный КПД печи оказался равным 55,5; а электрический КПД — 92 %. После загрузки металлошихты в печь электроды опускают до короткого замыкания с шихтой и зажигают электрические дуги (рис. 2.8). По мере оплавления шихты под и вокруг электродов образуются «колодцы» в слое шихты, в которые опускаются дуги и электроды. Наступает этап «закрытого» горения дуг, когда плавление шихты происходит в «колодцах» снизу путем теплопередачи излучением на близлежащие слои шихты и теплопроводностью через слой жидкого металла, накопившегося на подине. В этот этап футеровка рабочего пространства экранирована от излучения дуг и целесообразно вводить максимальную тепловую мощность с учетом электротехнических возможностей печного трансформатора.

По мере наплавления количества жидкого металла, достаточного для заполнения пустот между кусками твердой шихты, электрические дуги открываются и горят над зеркалом металлической ванны. Наступает этап «открытого» горения дуг, когда происходит интенсивное прямое излучение дуг на футеровку стены и свода и возникает необходимость снижения электрической мощности дуг в соответствии с тепловоспринимающей способностью футеровки. Отечественные дуговые сталеплавильные печи, в которых в настоящее время выплавляют до 15 % всей стали, имеют вместимость

Таблица 2.6

Энергетическая характеристика дуговых сталеплавильных печей

Особенности тепловой работы

Согласно классификации электрических печей дуговые сталеплавильные печи являются печами-теплообменниками с радиационным режимом тепловой работы, поскольку энергетические условия на границе зоны технологического процесса, т. е. на зеркале ванны жидкого металла, создают электрические дуги. Особенность радиационного теплообмена связана с тем, что его условия определяются не только теплотехническими свойствами внутренней поверхности футеровки — степенью черноты, температурой Режим прямого направленного теплообмена (см. рис. 2.9, б)возникает, когда короткие дуги при низких ступенях напряжения горят под толстым слоем шлака в вогнутом мениске на зеркале жидкометаллической ванны и передают тепловой поток излучения металлу и шлаку вблизи электродов; нагрев металла происходит за счет внутренней теплопередачи теплопроводностью и электродинамической конвекцией; шлак нагревается за счет более нагретого металла; свободное излучение дуги на футеровку практически отсутствует и Тф <Тш <Тм (нижний предел).

Такой режим способствует повышению стойкости футеровки, но затягивает расплавление шихты на откосах ванны в конце периода плавления, создает градиент температуры по радиусу шлаковой ванны и затрудняет проведение технологического процесса плавки. При недостаточной мощности дуг возможно даже снижение температуры жидкого метала. Режим косвенного направленного теплообмена (рис. 2.9, а)имеет место при работе печи на длинных дугах, на высоких ступенях напряжения, с малым количеством шлака, когда преобладает свободное тепловое излучение дуг в рабочее пространство печи, на футеровку стены и свода. Нагретая до 1900–2100 К футеровка (рис. 2.8) становится мощным излучателем для зеркала шлаковой ванны; металл нагревается частично от горячих зон под дугами за счет теплопроводности и электродинамической конвекции и в основном теплопроводностью через шлаковую ванну, т.е. Тф >Тш > Тм (верхний предел). Это условие менее благоприятно для стойкости огнеупорной футеровки, но способствует более равномерной теплопередаче на поверхность ванны, повышению температуры и химической активности шлака. Если Тф > Тм , металл получает дополнительное количество тепла от футеровки и коэффициент теплоусвоения в виде отношения мощности, израсходованной на нагрев металла, к мощности, введенной в печь, может быть больше единицы. Рассмотренные режимы тепловой работы зависят от электрических параметров печи — ступени вторичного напряжения и силы тока, которые при заданных значениях активного и индуктивного сопротивления токоподвода определяют напряжение и длину дуги. Поэтому управление электрическим режимом дуговых сталеплавильных печей связано с регулированием температуры футеровки Тф по верхнему и нижнему пределам. В условиях радиационного режима тепловой работы ДСП большое значение имеет расположение дуг в рабочем пространстве, определяемое взаимным расположением электродов (рис. 2.10).

В круглых трехфазных дуговых печах три электрода располагают по вершинам равностороннего треугольника. Такое расположение характеризуют диаметром описанной окружности, называемым диаметром распада электродов Примерные значения плотности тепловых потоков излучения на футеровку ДСП в различные периоды плавки приведены в табл. 2.7.

Стойкость футеровки подины составляет 1200–5000 плавок (один — два года).

Таблица 2.7

Тепловая нагрузка футеровки ДСП обычной мощности

Стойкость футеровки стены зависит от конструкции огнеупорной кладки, вида и качества кирпича, сортамента выплавляемых сталей, вместимости и мощности печи:

На мощных и сверхмощных печах вместо огнеупорной кладки применяют водоохлаждаемые панели, выдерживающие тепловую нагрузку до 400–600 кВт/м2 и имеющие стойкость до 5000 плавок. Купольный свод круглой печи выкладывают в сводовом водоохлаждаемом кольце в один слой периклазохромитовым, динасовым или высокоглиноземистым кирпичом без тепловой изоляции толщиной 230–380 мм. Стойкость кирпичного свода составляет 50–250 плавок, уменьшаясь с увеличением вместимости печей. Применение комбинированных сводов с водоохлаждаемыми панелями позволяет довести стойкость до 1500–4500 плавок. Необходимо отметить, что применение водоохлаждаемых элементов футеровки экономически оправдано только на мощных и сверхмощных дуговых сталеплавильных печах, когда сокращение длительности плавки при одношлаковой технологии до 1 ч способствует снижению расхода электроэнергии, несмотря на значительное увеличение мощности тепловых потерь из рабочего пространства.

Технико-экономические показатели

Для современных дуговых печей электрический КПД Повышение технико-экономических показателей ДСП возможно за счет совершенствования технологии выплавки стали и применения внепечных методов обработки стали в ковше, интенсификации тепловой работы печи, особенно в период плавления. Такими мероприятиями может быть предварительный подогрев металлошихты отходящими печными газами (на 200–300 К в загрузочной бадье, на 400–600 К в шахтных или двухванных печах), применение топливно-кислородных горелок (ТКГ), дожигание монооксида углерода в рабочем пространстве для ускорения нагрева холодной металлошихты, применение в завалке жидкого чугуна (до 30–40 %), ускорение теплообменных процессов в ванне жидкого металла путем электромагнитного перемешивания, сокращение межплавочных простоев электропечной установки за счет механизации вспомогательных операций по подготовке печи к плавке. Энергетический баланс современной ДСП с донным выпуском вместимостью 100 т имеет вид:

Суммарная энергоемкость ∑Wy = 2,75 ГДж/т = 765 кВт·ч/т.

|

— тепло, вносимое в печь с электрической энергией;

— тепло, вносимое в печь с электрической энергией;  — тепло, вносимое в печь с шихтой;

— тепло, вносимое в печь с шихтой;  — тепло, выделяемое в печи при протекании в ванне экзотермических реакций;

— тепло, выделяемое в печи при протекании в ванне экзотермических реакций;  — тепло, выделяемое в печи при окислении электродов.

— тепло, выделяемое в печи при окислении электродов. — тепло продуктов плавки — стали и шлака;

— тепло продуктов плавки — стали и шлака;  — тепло, поглощаемое при эндотермических реакциях в ванне;

— тепло, поглощаемое при эндотермических реакциях в ванне;  — все виды тепловых потерь печи;

— все виды тепловых потерь печи;  — электрические потери установки.

— электрические потери установки. ; (2. 1)

; (2. 1) ; (2.2)

; (2.2) , (2.3)

, (2.3) , то

, то  . Коэффициент 0,6 учитывает, что не все тепло от сгорания электродов выделяется внутри печи.

. Коэффициент 0,6 учитывает, что не все тепло от сгорания электродов выделяется внутри печи. , кВт на действующих печах легко определяются путем измерения расхода воды

, кВт на действующих печах легко определяются путем измерения расхода воды  , м3/ч, счетчиком, ротаметром или мерными бачками и ее температур на входе

, м3/ч, счетчиком, ротаметром или мерными бачками и ее температур на входе  и выходе t2. Тогда

и выходе t2. Тогда  , где

, где  — время плавки.

— время плавки. С потребный расход воды в кубических метрах в час будет равен

С потребный расход воды в кубических метрах в час будет равен  .

.

от 0,5 до 200 т, номинальную мощность

от 0,5 до 200 т, номинальную мощность  от 0,63 до 125 MB·А. Уровень электрической мощности оценивают удельной величиной

от 0,63 до 125 MB·А. Уровень электрической мощности оценивают удельной величиной  (табл. 2.6).

(табл. 2.6). (рис. 2.8) и коэффициентом развития футеровки, но и условиями существования дуг — длиной дуги, электродинамическим выдуванием дуг из-под торцов электродов (в ДСП), экранированием дуг кусками металлошихты в период плавления или слоем пенистого шлака в окислительный период плавки, химическим составом и температурой металла и шлака, влияющими на электрофизические условия формирования дугового разряда переменного (в ДСП) или постоянного (в ДСП ПТ) тока. Вертикально расположенные графитированные электроды создают эксцентриситет излучения дуг, зависящий от диаметра электродов

(рис. 2.8) и коэффициентом развития футеровки, но и условиями существования дуг — длиной дуги, электродинамическим выдуванием дуг из-под торцов электродов (в ДСП), экранированием дуг кусками металлошихты в период плавления или слоем пенистого шлака в окислительный период плавки, химическим составом и температурой металла и шлака, влияющими на электрофизические условия формирования дугового разряда переменного (в ДСП) или постоянного (в ДСП ПТ) тока. Вертикально расположенные графитированные электроды создают эксцентриситет излучения дуг, зависящий от диаметра электродов  и параметров электрического режима в виде соотношения

и параметров электрического режима в виде соотношения  или

или  , где

, где  — длина дуги, зависящая от напряжения дуги

— длина дуги, зависящая от напряжения дуги  . Поэтому в ДСП и ДСП ПТ возможно создание направленного радиационного теплообмена — прямого и косвенного (рис. 2.9).

. Поэтому в ДСП и ДСП ПТ возможно создание направленного радиационного теплообмена — прямого и косвенного (рис. 2.9).

; 2 -

; 2 -  ; 3 -

; 3 -  ;

;

соответствует облученности стены ДСП ТП

соответствует облученности стены ДСП ТП

составляет 0,90–0,95, тепловой КПД

составляет 0,90–0,95, тепловой КПД  0,65–0,70, общий КПД 0,55–0,65, удельный расход электроэнергии на расплавление твердой шихты

0,65–0,70, общий КПД 0,55–0,65, удельный расход электроэнергии на расплавление твердой шихты  » 200–400 кВт·ч/т, на всю плавку

» 200–400 кВт·ч/т, на всю плавку  » 300 –550 кВт·ч/т при различной технологии выплавки стали.

» 300 –550 кВт·ч/т при различной технологии выплавки стали.