Электрооборудование и короткие сети ДСП

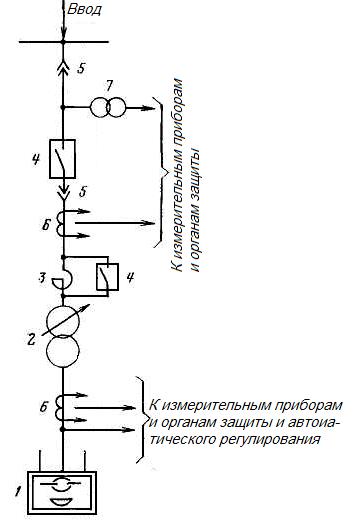

Выбор электрического оборудования и схемы питания дуговых сталеплавильных печей определяется следующими условиями. Напряжение печи при ее работе требуется регулировать в довольно широких пределах. В период расплавления при холодной шихте дуга в печи неустойчивая, короткая, и для увеличения мощности необходимоповышать напряжение. При рафинировании вследствие изменившихся тепловых условий в ванне дуга значительно удлиняется. Во избежание выхода из строя футеровки стен и свода ее укорачивают, снижая напряжение. Для регулирования рабочего напряжения каждую печь комплектуют печным трансформатором с несколькими ступенями напряжения. Для малых печей, выплавляющих сталь для фасонного литья, период рафинирования сравнительно короток, что позволяет ограничить число ступеней напряжения; трансформаторы же крупных печей, выплавляющих сталь слитков, должны иметь много ступеней напряжения, чтобы для каждого периода плавки и каждого технологического процесса можно было подобрать оптимальное напряжение. Так как дуговые печи, мощность которых достигает тысяч и десятков тысяч киловатт, работают при сравнительно низких напряжениях и очень больших токах, печные трансформаторы располагают возможно ближе к печи. Поэтому в сталеплавильных и медеплавильных цехах рядом с дуговыми печами строят внутрицеховые печные подстанции, в которых располагают все необходимое электрооборудование. В дуговой печи короткое замыкание электродов на металл — нормальное эксплуатационное присущее ей явление, и необходимо обезопасить установку от его последствий. С этой целью стремятся ограничить толчки тока при коротком замыкании, а само замыкание стремятся возможно быстрее ликвидировать, оснащая установку быстродействующим автоматическим регулятором мощности. Дуговая печь, как и любая крупная электроустановка, должна быть оснащена необходимой коммутационной, измерительной и сигнальной аппаратурой, а также защитой от перегрузок и аварийных коротких замыканий. На рис. 1.21 приведена однолинейная схема питания установки ДСП. Печные трансформаторы, подверженные частым эксплуатационным коротким замыканиям, должны иметь повышенные механическую прочность и перегрузочную способность. В новой серии печи для фасонного литья снабжены трансформаторами с 12 ступенями напряжения. У более крупных печей, выплавляющих слитки, трансформаторы имеют 23 ступени напряжения. Это дает известные удобства в эксплуатации, в особенности при переходе с одной марки стали на другую.

Поэтому в контур печи со стороны высшего напряжения включают дополнительную индуктивность — реактор с сердечником и масляным охлаждением, имеющий относительное реактивное сопротивление 15—25 %. Так как индуктивность дросселя не должна зависеть от тока, его сердечник рассчитывается на работу в режиме, далеком от насыщения. Часто реактор устанавливается в одном баке с трансформатором, причем переключатель ступеней напряжения позволяет отключать его или включать, а также менять его реактивность, переключая число его рабочих витков. Это необходимо, так как ограничение толчков тока и стабилизация горения дуги нужны лишь в период расплавления и в начале периода окисления. В остальное время дуга горит вполне устойчиво без дополнительной индуктивности, а крупные толчки тока маловероятны. Если же реактор установлен в отдельном баке, то параллельно ему включают разъединитель или вспомогательный выключатель, позволяющие его закоротить на время рафинирования. В установках крупных печей реактивное сопротивление короткой сети может превысить 20 %, а установки в целом 30–40 %. В этом случае нет необходимости в реакторе. Индуктивность контура наиболее крупных печей возрастает настолько, что возникает задача ее снижения, а не увеличения. Печные трансформаторы мощностью до 15 MB·А выполняют на напряжение питания 6 или 10 кВ, более мощные трансформаторы подключаются к сети 35 кВ. В этом случае трансформаторный агрегат выполняют из двух единиц — регулировочного трансформатора или автотрансформатора с переключением ступеней напряжения и основного трансформатора с постоянным коэффициентом трансформации. Коммутационная аппаратура дуговой печной установки работает в более тяжелых условиях по сравнению с аппаратурой общепромышленных установок. Число отключений печи, в том числе при коротких замыканиях, доходит до нескольких десятков в сутки. Это ставит в особо тяжелые условия размыкающие контакты и требует частых (до двух в месяц) ревизий и замен масла. Ввиду этого для установок дуговых печей были разработаны специальные выключатели: на 10 кВ воздушные, вакуумные и электромагнитные, на 35 и 110 кВ — воздушные. В печных дуговых установках необходима защита от аварийных коротких замыканий и от перегрузок. Защиту от коротких замыканий обеспечивают с помощью максимальных токовых реле мгновенного действия, подключаемых к трансформаторам тока на стороне высшего напряжения, защиту от перегрузок — с помощью максимальных токовых реле с зависимой выдержкой времени, включаемых на стороне низшего напряжения. Реле устанавливают так, чтобы они не реагировали на эксплуатационные короткие замыкания, ликвидация которых должна осуществляться системой автоматического регулирования мощности дуговой печи в течение 2–4 с. Поэтому защита от перегрузки, устанавливаемая обычно на 1,5-кратный номинальный ток, имеет выдержку около 10 с, тогда как реле защиты от аварийных коротких замыканий срабатывает мгновенно, но их установки должны быть на 25 % выше кратности токов эксплуатационных коротких замыканий. В печных трансформаторах обеспечивается газовая защита. Они снабжены также сигнальными термометрами, сигнализирующими о перегреве масла. Дифференциальная защита в печных трансформаторах не применяется. Остальная аппаратура, применяемая на дуговых печных подстанциях, не отличается по условиям работы и методам выбора от аппаратуры общепромышленных электроустановок. Отметим только, что фазовые амперметры печи выбирают с учетом эксплуатационных коротких замыканий с тройным запасом шкалы, расширенной средней и суженной правой частями шкалы. Короткой сетью дуговой печи называют токопровод, соединяющий печной трансформатор с электродами (рис. 1.22). Ее участки — шинная ошиновка, выполняемая, как правило, из прямоугольных шин, медных или (только у малых печей) алюминиевых, соединяющая вторичные выводы печного трансформатора с неподвижными башмаками, к которым присоединены наконечники гибких кабелей. Кабели образуют петлю, компенсирующую перемещение стоек при движении электродов и наклоне печи. Своим другим концом гибкие кабели присоединяются к подвижным (расположенным на стойках) башмакам, в свою очередь соединенным с идущими вдоль рукавов стоек трубошинами, подводящими ток к электрододержателям.

Короткая сеть должна иметь минимальные электрические потери, обеспечивать равномерное распределение мощности по фазам и иметь возможно меньшую индуктивность, с тем чтобы коэффициент мощности печной установки был по возможности более высоким. Кроме того, поскольку материал, из которого сделаны шины, кабели и трубошины (медь), является дорогим, желательно свести его затраты к минимуму. Нетрудно видеть, что некоторые из этих требований противоречат друг другу. Так, последнее требует снижения сечения токопроводов, т.е. увеличения в них плотности тока. Это можно осуществить применением водяного охлаждения, но при этом будут возрастать электрические потери. Поэтому обычно принимают компромиссные решения. Если в шинах и гибких кабелях, не имеющих водяного охлаждения, допускают плотность тока в 1,4–1,6 и 1,0–1,4 А/мм2 соответственно, то в охлаждаемых водой кабелях и трубошинах можно доводить плотность тока до 6–8 А/мм2. В действительности эту цифру берут значительно меньшей — от 3 до 4 А/мм2 из соображения повышения электрического КПД установки. Весьма важным является соблюдение равной загрузки фаз печи. В период расплавления загрузка фаз все время меняется; эта динамическая неравномерность их загрузки обусловливается случайным характером изменения длин дуг и их сопротивлений. Однако в среднем, если система автоматического регулирования режима печи отлажена, загрузка фаз является одинаковой. Но, кроме динамической неравномерности, существует еще постоянная статическая, вызываемая геометрической несимметрией короткой сети. Токоподводы фаз, как правило, расположены в одну линию, поэтому их взаимоиндуктивности не равны, что приводит при равных токах в фазах к различным мощностям отдельных дуг и вызывает усиленное разрушение футеровки против той дуги, мощность которой больше. Степень неравномерности загрузки фаз принято характеризовать коэффициентом неравномерности Для малых печей значение этого коэффициента мало, в них неравномерность загрузки фаз несущественна. Но по мере увеличения мощности печей онa оказывается все больше и в самых крупных печах может достигать 30 % или даже более. Не менее важным оказывается влияние индуктивности короткой сети на электрический режим печи. Для ограничения токов эксплуатационных коротких замыканий и для обеспечения устойчивого горения дуги требуется, чтобы реактивность контура составляла около 30 %. В установках малых печей эта реактивность недостаточна, и в контур печи приходится включать дополнительную индуктивность. Но по мере увеличения мощности печи индуктивность короткой сети растет (реактивность печного трансформатора остается примерно одинаковой – 6–8 %), и при мощностях свыше 15 МВт добавочная индуктивность становится излишней. Для еще более мощных печей реактивность короткой сети становится чрезмерной, что снижает коэффициент мощности установки, приводя к повышенным электрическим потерям (за счет реактивной составляющей тока) как в контуре самой печи, так и в питающей сети. Кроме того, циркуляция реактивной составляющей тока в питающей сети вызывает необходимость завышения установленной мощности трансформаторов подстанций и генераторов на питающих станциях. Из-за этого развитию схем и конструкций коротких сетей дуговых печей уделялось большое внимание, и за последние годы были разработаны короткие сети, в которых существенно снижена их индуктивность и сведена до практически допустимых пределов неравномерность распределения мощности дуг по фазам. На рис. 1.23 даны основные схемы коротких сетей ДСП. Наиболее простой является схема «звезда на электродах» (рис. 1.23, а). При этой схеме вторичные обмотки трансформатора соединяются в звезду, а их выводы сгруппированы пофазно. Шинный пакет тем самым сгруппирован также пофазно, то же относится и к гирляндам и трубошинам. Такая схема обладает наибольшей индуктивностью и коэффициентом неравномерности, поэтому ее применяют лишь на малых печах, где эти ее недостатки несущественны. На печах средней мощности применяется схема «треугольник на шихтованном пакете» (рис. 1.23, б). В этой схеме вторичные обмотки печного трансформатора включаются в треугольник, а их выводы выполняются таким образом, чтобы начало и конец каждой фазы располагались рядом.

В результате шинный пакет от трансформатора до кабелей оказывается «перешихтованным», т. е. в нем рядом расположены шины, несущие прямой и обратный токи. Индуктивность такого перешихтованного пакета неизмеримо меньше по сравнению с индуктивностью отдельных пакетов шин фаз. У конца шинного пакета делается соединение шин х с в, у с с, z с а, и далее гибкие кабели и трубошины фаз идут раздельно. Эта схема обладает за счет перешихтованногопакета несколько меньшими индуктивностью и неравномерностью по сравнению с схемой «звезда на электродах». Дальнейшее уменьшение индуктивности может быть получено при использовании схемы «несимметричный треугольник на электродах» (рис. 1.23, в). В этой схеме, как и в предыдущей, шины от трансформатора образуют перешихтованные пакеты, однако далее гибкие кабели и трубошины делятся на шесть групп, соединяемых в треугольник на электродах. Как видно из рисунка, проводники х и в, а также у и с, несущие токи разных направлений, оказываются расположенными рядом, на одной стойке, тогда как проводники г и а разнесены далеко друг от друга. Поэтому, хотя общая индуктивность короткой сети уменьшается, неравномерность нагрузки фаз остается высокой. Эту неравномерность можно существенно снизить, если соединяющую проводники z и а перемычку перенести к электродам, как это осуществлено в схеме «симметричный треугольник на электродах» (рис. 1.23, г). При такой схеме прямые и обратные токи текут рядом во всех фазах. Расчеты, проведенные для печи 200 т [20], дали параметры печной установки (без учета трансформатора, по данным опыта короткого замыкания), приведенные в табл. 1.3. Эксплуатационные значения параметров, благодаря дисперсии тока выше указанных в табл. 3.6 значений примерно на 15 %. Таблица 1.3 Параметры печи ДСП-200 при различных вариантах короткой сети

Для осуществления схемы «симметричный треугольник на электродах» требуется четвертая стойка, движущаяся синхронно с первой. Это значительно усложняет конструкцию печи, тем более, что эта стойка и ее длинный рукав подвергаются действию значительных динамических сил и должны быть жесткими. Попытка установить такую стойку на первых отечественных печах 200 т не привела к положительным результатам. Наиболее перспективной является короткая сеть с триангулированным токоподводом (рис. 1.23, д).В этой схеме после перешихтованного пакета шин гибкие кабели и трубошины средней фазы приподняты относительно крайних фаз, образуя в сечении равносторонний треугольник. Поэтому взаимоиндуктивности всех фаз одинаковы, и схема в эксплуатации обеспечивает коэффициент неравномерности нагрузки фаз5 — 8 %. Такая схема токопроводов применена на ряде американских и японских печей сверхвысокой мощности и предусмотрена на отечественных печах 100 и 200 т. Расход электроэнергии на 1 т выплавленной стали и производительность печи зависят не только от технологических факторов — состава стали, состава шихты, умения персонала вести процесс, состояния футеровки, качества электродов, величины простоев и т. п., но и в не меньшей степени от того, насколько правильно выбран электрический режим печи. Регулировать режим можно, изменяя либо питающее напряжения, либо длину, а следовательно, и ток дуги. Первый способ, осуществляемый переключением обмотки высокого напряжения печного трансформатора, используется обычно лишь несколько раз за плавку при изменении протекающего в печи процесса, например к концу расплавления шихты, при переходе на окисление и на рафинирование. Второй способ позволяет регулировать режим печи непрерывно и плавно, поднимая и опуская электроды с помощью системы автоматического управления, поддерживающей на заданном уровне ток и мощность печи. Таким образом, основное, непрерывное регулирование режима работы печи ведется по току. Поэтому важно знать электрические характеристики печи — зависимость основных электрических показателей печи, в первую очередь ее мощности, КПД и коэффициента мощности, от рабочего тока. Электрические характеристики строятся на основе схем замещения печных установок. Схематический чертеж установки дуговой печи показан на рис. 1.24. С электрической точки зрения ее можно рассматривать как набор активных и индуктивных сопротивлений, подключенных к питающей сети. Считая дуговую печь симметричной трехфазной системой, схему замещения можно принять однофазной, включенной на фазное напряжение обмотки н.н.[1] печного трансформатора. Тогда действительные сопротивления и индуктивности сети, дросселя и обмотки в.н.[2] трансформатора следует пересчитывать на напряжение стороны н.н. трансформатора. При построении схемы замещения эти элементы, а также параметры обмотки н.н. трансформатора, короткой сети и дуги заменяют соответствующими индуктивными и активными сопротивлениями, включенными на фазное напряжение обмотки н.н. трансформатора (рис. 1.25, а). Ответвления

|

, где Р' – мощность дуги наиболее загруженной «дикой» фазы;

, где Р' – мощность дуги наиболее загруженной «дикой» фазы;  - мощность дуги наименее загруженной «мертвой» фазы;

- мощность дуги наименее загруженной «мертвой» фазы;  – суммарная мощность трех фаз.

– суммарная мощность трех фаз.

, Ом

, Ом

, Ом

, Ом

, %

, %

,

,  имитируют потери в стали трансформатора. Ввиду незначительности этих потерь ими обычно пренебрегают, и схема замещения превращается в ряд последовательно, включенных индуктивных и активных сопротивлений, которые условно считают постоянными, кроме сопротивления дуги

имитируют потери в стали трансформатора. Ввиду незначительности этих потерь ими обычно пренебрегают, и схема замещения превращается в ряд последовательно, включенных индуктивных и активных сопротивлений, которые условно считают постоянными, кроме сопротивления дуги  . Складывая все постоянные сопротивления, схеме придают вид цепочки из сопротивлений

. Складывая все постоянные сопротивления, схеме придают вид цепочки из сопротивлений  , х и

, х и