Этап проектирования подсистемы жизнеобеспечения

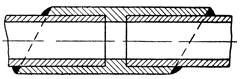

Эту часть работы над проектом следует начинать выбором рабочей жидкости. Для этого (также как и при выборе давления) следует обратиться к техническим характеристикам аналогичных машин, так как рекомендованные заводами изготовителями марки масел проверены эксплуатацией на производствах отрасли. Рекомендованные марки масел необходимо сравнить по основным свойствам: влиянию температуры на вязкость, рекомендованному эксплуатационному интервалу температур, химической агрессивности, стоимости и т. д.* Для этого следует составить таблицы с указанием характеристик. Подробные данные различных марок масел можно получить в справочных материалах «Триботехники».** При более углубленной проработке выбора рабочей жидкости необходимо произвести проверку на совместимость рекомендованных масел для элементов схем (аппаратуры), отличающихся от элементов машин-аналогов по имеющимся для них рекомендациям по использованию той или иной рабочей жидкости. Марка рабочей жидкости указывается на монтажной схеме в «Технических условиях» надписью, например, «систему заполнить минеральным маслом марки … до уровня в баке Трубопроводы. При выборе трубопроводов следует использовать информацию об аналогах свой и других близких по производству отраслей. В пояснительной записке формируется описательная часть с обоснованием выбора типа трубопроводов, соединений и элементов подвергающихся изгибу повороту или другим видам деформации. После этого производится расчет диаметров труб для разных участков, которые указываются на монтажной схеме в «Сводной таблице трубопроводов». Там же (на монтажной схеме) представляются графически соединения труб, присоединение трубопроводов к распределителям и другой аппаратуре в виде сечений (см. рисунок 19). Эту часть проекта удобней выполнять одновременно или после выполнения монтажной схемы, постоянно оставляя и возвращаясь к ней, работая в режиме «карандаша и резинки». Система очистки – представляет собой подсистему в «системе жизнеобеспечения». Связь ее с этой «системой» определяется количественно по расходу (пропускной способности)*** и качественно (по месту установки), что является отношением подчиненности. Обратное влияние «системы очистки» определяется давлением в сливной магистрали, которое создается сопротивлением фильтров (или блоков фильтров) и оказывает отрицательное влияние на КПД гидропривода.

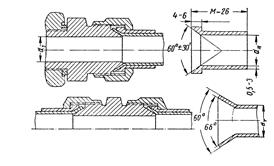

Рисунок 19 – Схемы соединения трубопроводов: а – соединение труб методом сварки; б – фланцевые соединения труб; в – фланцевые соединения с уплотнением; Прежде чем выбрать места установки фильтров и блоков необходимо изучить схемы аналогов и провести умозрительный анализ, полагаясь на эксплуатационный опыт изготовителей. Существуют следующие принципиально отличающиеся схемы (рисунок 20).

Рисунок 20 – Схемы установки фильтров: а) «фильтр – предохранительный клапан» с полным пропуском рабочей жидкости через фильтр; б) с неполным пропуском рабочей жидкости через фильтр; в) фильтр на всасывающем трубопроводе насоса. В этом случае рекомендуется располагать бак выше насоса, или обеспечивать принудительную подачу жидкости в насос; г) блок из нескольких фильтров. Применяется для снижения сопротивления (давления) в сливной магистрали

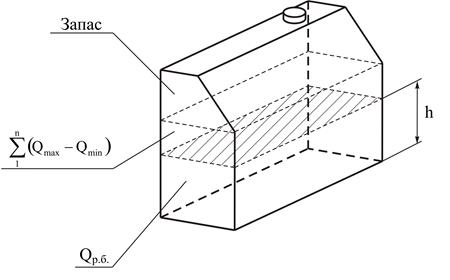

На практике встречаются также различные комбинации приведенных схем. Конструктивно фильтры могут применяться как отдельные элементы или быть встроенными в масляные баки. Предохранительные клапаны и дроссели наиболее часто встраиваются в корпуса фильтров, но могут применяться и отдельно. После обоснования и выбора элементов, а также мест их установки (монтажа) они наносятся на черновик принципиальной схемы, на котором уже нанесены элементы двух других подсистем. На монтажной схеме в тексте «Технических условий» указывается место установки фильтров и рекомендации по регулировке давления в сливной магистрали. Баки. Эту часть проекта следует начать с изучения конструкций баков по литературным источникам. Затем выбрать место установки и выполнить эскиз бака. Эскиз выполняется с вынесенными размерными линиями, но без размеров. Следующим шагом является расчет объема рабочей жидкости в системе. Расчет производится упрощенным методом. Методику расчета принимает сам студент, согласовав ее с преподавателем. Расчет должен быть произведен для двух значений объема: максимального – сумма объемов бесштоковых полостей, и, минимального – сумма объемов штоковых полостей. Свободный объем бака должен быть больше разницы объемов, учитывая температурное расширение масла (см. рисунок 21).

Рисунок 21 – Схема заполнения бака рабочей жидкостью

На рисунке 21:

Q – полный объем бака; Qр.б. – рабочий объем жидкости в баке;

∑Qmax – максимальный объем жидкости в системе; ∑Qmin – минимальный объем жидкости в системе; К – коэффициент, определяющий соотношение объемов жидкости в баке и в системе.

Рекомендации по назначению объема бака можно найти в учебной и справочной литературе. После заполнения системы, бак заполняется маслом на величину рекомендованного объема. Для контроля устанавливается величина заполнения h (см. рисунок 21). Эскиз бака с указанием высоты заполнения представляется на монтажной схеме. В технических условиях (ТУ) производится соответствующая запись: «… После заполнения системы рабочей жидкостью заполнить бак на высоту Предохранительные клапаны и амортизаторы. Предохранительные клапаны выполняют роль ограничителя давления в различных частях системы, например, в напорной и сливной магистралях. Кроме того, они также как и амортизаторы применяются для снижения ударных динамических нагрузок. При этом предохранительные клапаны применяются в тех случаях, когда резко возросшая нагрузка в последующем периоде не снижается (см. например типовые схемы «обратный клапан - дроссель»). Амортизаторы, в качестве которых используются аккумуляторы энергии с малым объемом, используются при кратковременной, импульсной нагрузке. Для выполнения этой части проекта следует проанализировать схемы аналогов: гидравлические и механические; выбрать и обосновать необходимость и места установки предохранительных клапанов для проектируемой системы. При сборе информации необходимо обратить внимание на величину давления настройки аппаратуры. Определив необходимый расход выбирают (по расходу и давлению) предохранительные клапаны и наносят их на черновик принципиальной схемы. На монтажной схеме наносятся предохранительные клапаны и в тексте ТУ указывается величина давления настройки: «… клапан поз. … настроить на давление P = …». При этом следует иметь в виду настройку предохранительной системы распределителей, которая настраивается по давлению основного предохранительного клапана с некоторым снижением. При выключении распределителя ситуация с нагрузками в системе может резко измениться. Поэтому при указании предельных значений отключения каждый раз необходимо проанализировать ситуацию изменения нагрузок в системе, так как они носят частный характер и отличаются для каждой схемы. Если при этом возникают какие-то требования, их следует указать на монтажной схеме в примечаниях. На практике они указываются в «Инструкции по эксплуатации».

|

от H после заполнения всей системы».

от H после заполнения всей системы». а)

а)

б)

б)

в)

в)

г)

г)

д)

д)

;

;