Основные физические свойства и характеристики технического состояния рабочих жидкостей

1. Плотность – отношение массы жидкости к ее объему:

Рисунок 1 – Зависимость плотности рабочих жидкостей от температуры.

Плотность рабочих жидкостей на нефтяной основе уменьшается при повышении температуры (рис. 1), и это должно учитываться при расчете гидропривода. Плотность масел определяется по ГОСТ 3900-85 и в технических характеристиках указывается для температур 20 или 50°С. Плотность рабочих жидкостей на нефтяной основе в зависимости от температуры может быть определена по формуле:

где В формуле (2) среднее значение коэффициента можно в инженерных расчетах принимать постоянным: 2. Удельный вес – отношение веса жидкости к ее объему:

3. Вязкость - сопротивление жидкости деформации сдвига, обусловленное силами внутреннего трения. Вязкость — самый важный показатель, определяющий работоспособность и эффективность гидропривода. Она характеризуется коэффициентами динамической вязкости или кинематической

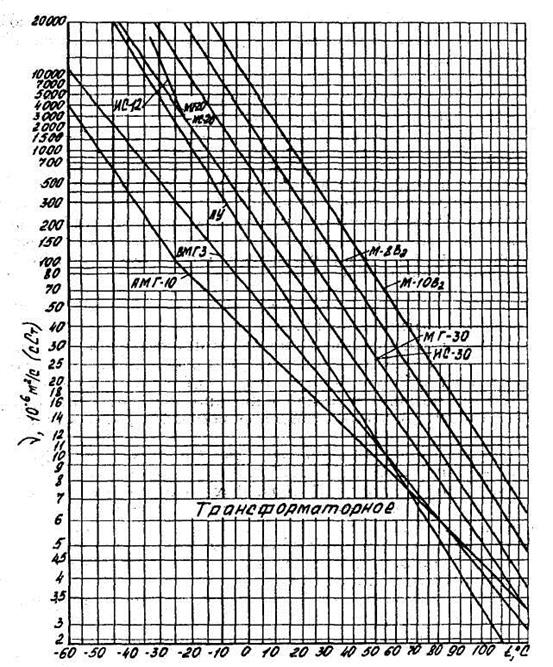

где Определение коэффициентов кинематической и динамической вязкости масел на нефтяной основе осуществляется по ГОСТ 33-82. Для этой цели используют капиллярные, ротационные или вибрационные вискозиметры. В расчетах гидропривода чаще используется коэффициент кинематической вязкости, который имеет размерность м2/с (1 м2/с = 106 сСт). В технических характеристиках вязкость рабочих жидкостей указывается для температуры 50°С, а моторных масел - для температуры 100°С. Вязкость масел на нефтяной основе не является постоянной величиной, она зависит от температуры, давления и длительности эксплуатации. Наиболее полную информацию о характере изменения вязкости в зависимости от температуры дает график, построенный в логарифмических координатах

Рисунок 2 – Зависимость вязкости рабочих жидк2остей от температуры.

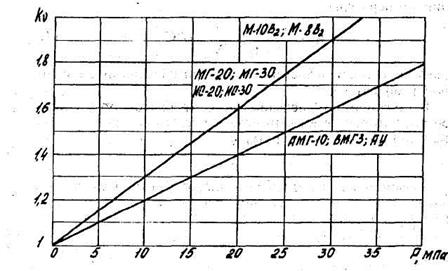

В идеале вязкость жидкости не должна изменяться под действием температуры. На вязкость оказывает значительное влияние и давление в гидросистеме, с увеличением которого вязкость рабочей жидкости увеличивается. Влияние низкого и среднего давления на вязкость жидкости незначительно, поэтому в инженерных расчетах силовых гидроприводов увеличение вязкости при давлении до 10 МПа не принимают во внимание. При расчете следящих систем и систем гидроавтоматического управления учитывают повышение вязкости и при средних давлениях. При проектировании гидроприводов на номинальное давление 10 МПа и выше всегда необходимо учитывать зависимость вязкости жидкости от давления коэффициентом

где На рисунке 3 показана зависимость коэффициента

Рисунок 3 – Зависимость коэффициента

4. Сжимаемость - свойство жидкости изменять свой объем при изменении давления. Величина сжатия характеризуется коэффициентом сжимаемости

где Величина, обратная коэффициенту сжимаемости, называется объемным модулем упругости жидкости: 5. Температурное расширение - свойство жидкости изменять свой объем при изменении температуры. Величина расширения характеризуется коэффициентом температурного расширения, который показывает относительное изменение объема при изменении температуры:

где В инженерных расчетах часто требуется определить объем, который будет занимать жидкость при повышении (или понижении) температуры:

Значения коэффициента температурного расширения для различных жидкостей приводятся в справочной литературе, например, для минеральных масел

а для воды

6. Теплоемкость - количество теплоты, необходимое для нагревания тела на 1оС. Средняя удельная теплоемкость показывает, какое количество теплоты необходимо израсходовать для нагревания тела массой 1 кг на 1°С. В инженерных расчетах можно принимать среднюю удельную теплоемкость: - для масел См=1,88·103 Дж/кг·град.; - для сталей Сго=0,46·103 Дж/кг·град.; - для воды Св=4,19·103 Дж/кг·град. Среднюю удельную теплоемкость минеральных масел можно определить по эмпирической формуле Караваева: См=2020+1,61 (t-100), где t - температура масла, оС. От теплоемкости зависит интенсивность разогрева гидропривода. Чем больше теплоемкость, тем медленнее при прочих равных условиях повышается температура рабочей жидкости. 7. Теплопроводность - процесс самопроизвольной передачи теплоты от участков тела с более высокой температурой к участкам с более низкой. Теплопроводность обусловлена хаотическим тепловым движением молекул или атомов. Количество теплоты, которое проходит за 1 с слой толщиной 1 см может

где В инженерных расчетах коэффициент теплопроводности можно принимать: - для масел - для сталей - для чугунов - для воды - для воздуха Следует помнить, что средняя удельная теплоемкость и коэффициент теплопроводности являются переменными величинами, зависят от температуры, сорта масел и др. Однако в современных инженерных расчетах небольшие изменения этих параметров не учитываются и они принимаются постоянными. 8. Поверхностное натяжение - сила сопротивления жидкости изменению формы своей поверхности, обусловленная межмолекулярным взаимодействием. От величины поверхностного натяжения зависит пенообразование жидкости. Для снижения пенообразования в рабочую жидкость в небольшом количестве (0,002 - 0,005%) вводят противопенные присадки на основе кремнийорганических соединений. Коэффициент поверхностного натяжения пропорционален плотности жидкости и уменьшается при повышении температуры. В инженерных расчетах коэффициент поверхностного натяжения принимают: - для масел - для воды 9. Температура застывания определяет предел текучести масла, т. е. предел его подвижности. Повышение вязкости масла вызывает увеличение потерь мощности на его прокачивание в гидросистеме и может привести к полной потере работоспособности гидропривода самоходной машины. В технической характеристике масла указана температура застывания, измеренная лабораторным путем. В гидравлической системе машин температура текучести (прокачиваемости) отличается от температуры, определенной в лаборатории. Предельная температура прокачиваемости масла в гидросистеме обычно на 8-12°С выше температуры застывания, указанной в технической характеристике масла. Температурой застывания (ГОСТ 20287-74) считают такую максимальную температуру, при которой мениск масла в пробирке, наклоненной на 45°, не меняет своей формы в течение 1 мин. 10. Температура вспышки. При нагревании масла легкие углеводороды испаряются, образуя с воздухом воспламеняющуюся смесь. Минимальная температура, при которой пары масла образуют с воздухом смесь, воспламеняющуюся при поднесении открытого огня, называется температурой вспышки. Находят ее по ГОСТ 4333-85, 6356-75 и 11-85. Температура вспышки является важным показателем, определяющим пожарную безопасность масел. При определении температуры вспышки в лабораторных условиях в процессе нагревания масел на нефтяной основе легколетучие продукты рассеиваются раньше, чем их окажется достаточно для воспламенения. Поэтому в реальных условиях хранения и эксплуатации температура вспышки оказывается на 10 - 15°С ниже температуры, определенной лабораторным путем. 11. Смазывающие свойства жидкости (маслянистость) характеризуются способностью обеспечивать на поверхности металла прочную пленку, препятствующую непосредственному контакту сопряженных деталей. Жидкость должна обладать противоизносными и противозадирными свойствами. Оцениваются они коэффициентом трения, который определяется на специальных машинах трения. Естественно, чем выше смазывающие свойства, тем качественнее рабочая жидкость. Для улучшения смазывающих свойств к нефтяной основе добавляются противоизносные и противозадирные присадки, в состав которых входят высокомолекулярные жирные кислоты, органические синтезированные соединения, содержащие серу, фосфор, хлор. 12. Химическая и механическая стабильность масел. Под стабильностью (стойкостью) понимается способность жидкостей сохранять свои свойства в условиях эксплуатации и хранения. Химическая стабильность рабочих жидкостей оценивается кислотным числом (КОН), которое определяет количество миллиграммов едкого кали, нейтрализующего 1 г масла. У свежего масла без присадок КОН равен 0,1—0,2 мг, при введении присадок эта величина удваивается, а при эксплуатации повышается до 0,5—0,6 мг. Предельным кислотным числом считается 1,5 мг, после чего масло подлежит замене. Стабильность против окисления определяется по ГОСТ 981-75, 5985-79 или ГОСТ 11362-76. В процессе эксплуатации на рабочую жидкость воздействуют положительные и отрицательные температуры (диапазон от -50 до +100°С), большие давления (до 32 МПа) в объеме жидкости, высокие контактные давления в зоне зацепления шестеренных насосов и сферических соединениях аксиально-поршневых насосов, вибрация трубопроводов и гидрооборудования. Происходит многократная деформация (мятие) жидкости при прохождении ее через штуцера, тройники, щелевые зазоры и дроссели, особенно через острые кромки и заусенцы деталей гидроаппаратуры. Все это в конечном итоге вызывает химическую (отложение смол) и механическую (разрушение молекул) деструкции жидкости, которые сопровождаются уменьшением вязкости и ухудшением смазывающих свойств. При уменьшении вязкости на 20% по отношению к первоначальной масло подлежит замене. Химическое разложение жидкости происходит в результате окисления ее кислородом воздуха, каталитическое действие при этом оказывает температура. Повышение температуры на каждые 8-10°С удваивает окисление минерального масла. Особенно интенсивно жидкость окисляется при наличии в ней растворенного воздуха и механических примесей. Для увеличения срока эксплуатации рабочей жидкости за счет снижения ее химического разложения при проектировании гидросистемы необходимо: —стремиться к уменьшению температуры, жидкости; —обеспечивать надежную фильтрацию жидкости; —стремиться к уменьшению контакта с воздухом в гидробаке; —обеспечивать защиту гидросистемы от попадания воздуха и влаги. Для снижения механической деструкции рабочей жидкости конструктор должен стремиться к уменьшению вибрационных воздействий на гидропривод, уменьшению количества щелевых зазоров, дросселей, капиллярных каналов, избегать резкого изменения потока. 13. Механические примеси подразделяют на две группы: органические и неорганические. Органические загрязнения состоят в основном из продуктов термического разложения, окисления и полимеризации масла, неорганические - из почвенной пыли и частиц износа поверхностей трения. Основную часть механических примесей (60-80%) составляют частицы неорганического происхождения, представляющие собой почвенный мелкозем и железо. Механические примеси (загрязнения) в гидросистеме — загрязнение гидросистемы в период изготовления гидрооборудования и сборки гидроприводов; — загрязнение гидросистемы в результате износа поверхностей трения деталей гидрооборудования; — загрязнение гидросистемы в процессе эксплуатации. Наличие в рабочих жидкостях абразивных частиц, твердость которых, как правило, выше твердости трущихся поверхностей металлов, а тем более полимеров, значительно увеличивает интенсивность износа гидрооборудования и вызывает задир и заклинивание прецизионных сопряжений. Поэтому присутствие в масле механических примесей нежелательно. Содержание механических примесей в единице объема (мг/л или в %) определяется по ГОСТ 6370-83 и ГОСТ 12275-66, а количество частиц различных размеров (гранулометрический состав) - по ГОСТ 17216-71. Этим ГОСТом установлено 19 классов чистоты рабочих жидкостей (табл. 1). Весь диапазон размеров механических примесей от 0,5 до 200 мкм разбит на восемь интервалов. Для каждого класса чистоты в этих интервалах указано максимальное число частиц загрязнений определенных размеров в объеме жидкости 100 см3. Самым опасным для прецизионных сопряжений (плунжерных и золотниковых пар гидроаппаратуры и аксиально-поршневых насосов) являются частицы, соизмеримые с зазором соединения. Проникая в зону контакта, они вызывают задиры поверхностей трения и даже заклинивание деталей. Для шестеренных насосов и гидромоторов, гидроцилиндров и запорно-клапанной гидроаппаратуры опасным являются самые крупные частицы, так как интенсивность износа деталей гидрооборудования прямо пропорциональна размеру загрязнений. Для гидроприводов различного технологического назначения установлены следующие классы чистоты: — для авиационных гидроприводов 8 - 9 классы; — для металлорежущих станков и кузнечно-прессового оборудования 11 – 12 классы; — для самоходных машин, эксплуатируемых при давлении 16 - 25 МПа, 12 - 13 классы; — для тех же гидроприводов, эксплуатируемых при давлении 8 - 14 МПа, 13 – 14 классы. Для снижения уровня загрязненности рабочей жидкости применяются различные типы фильтров. 14. Содержание воды в рабочей жидкости не допускается или строго ограничивается. Наличие в масле даже небольшого ее количества (менее 0,1% по весу) резко увеличивает пенообразование, Присутствие воды и эмульсии в масле определяется по ГОСТ 2477-65. В условиях эксплуатации наличие воды в рабочей жидкости можно определить визуально. Для этого в стеклянную пробирку наливают примерно 100 см3 масла, и капли эмульсионной воды размером 30 мкм и более видны невооруженным глазом. 15. Содержание газов в рабочей жидкости также отрицательно влияет на ее эксплуатационные свойства. Проникают газы (воздух) в гидросистему различными способами. Наиболее распространенный путь через разъемные соединения всасывающей линии, особенно при низких температурах, когда происходит усадка эластичных уплотнений и релаксация соединений ниппель-гайка-штуцер. При этом существенно увеличивается разрежение во всасывающей камере насосов вследствие повышения вязкости масел. Таблица 1 – Классы чистоты жидкости (ГОСТ 17216-71).

ПРИМЕЧАНИЯ: 1. «Отсутствие» означает, что при взятии одной пробы жидкости частицы заданного размера не обнаружены или при взятии нескольких проб общее число обнаруженных частиц меньше числа взятых проб. 2. А. О. - абсолютное отсутствие частиц загрязнений. 3. Масса загрязнений для классов 6 - 12 дана факультативно, т. е. не является обязательным контрольным параметром. Контроль может вводиться по усмотрению заказчика системы, применяющего жидкость.

Кроме того, газы (воздух) проникают через всасывающий патрубок при неполном заполнении гидробака, а также через изношенные золотники направляющей и регулирующей гидроаппаратуры и валы насосов. В открытых гидроприводах газы проникают через свободную поверхность жидкости в гидробаке и гидроаккумуляторе. Газы (воздух) присутствуют в минеральных маслах в растворенном (дисперсном) и нерастворенном состоянии. В нерастворенном состоянии газы представляют собой пузырьки диаметром до 0,8 мкм, которые при работе гидропривода постоянно делятся на более мелкие и вновь объединяются между собой. В растворенном состоянии газы (воздух) рассеиваются в рабочей жидкости в виде отдельных молекул. При понижении давления ниже атмосферного (например, во всасывающей линии насосов, дросселях, крутых изгибах трубопроводов и т. д.) молекулы объединяются с нерастворенным газом и испаряющейся при низком давлении влагой в парогазовые пузырьки диаметром от 0,2 и выше мкм. В объеме рабочей жидкости эти парогазовые пузырьки циркулируют в гидросистеме, вызывая кавитацию. При попадании парогазовых пузырьков в зону высоких давлений происходит обратный процесс растворения. При работе гидропривода эти процессы повторяются несколько раз в минуту.

Рисунок 4 – Зависимость содержания растворенного воздуха в минеральных маслах от времени хранения жидкости. На рис. 4 представлена экспериментальная зависимость содержания растворенного воздуха в минеральных маслах от времени хранения жидкости под атмосферным давлением. Примерно через 200 часов происходит избыточное насыщение масла воздухом. После этого процесс стабилизируется. Приведенный выше график получен при спокойном состоянии свободной поверхности масла, а при интенсивном перемешивании время насыщения составляет доли секунды. Количество растворенного газа (воздуха) зависит от вида газа и растворителя (масла), температуры и давления. При постоянной температуре объем растворенного газа может быть определен по формуле:

где Коэффициент растворимости воздуха равен ≈ 0,1. Это значит, что в одном литре масла при атмосферном давлении содержится примерно 0,1 л растворенного воздуха. Наличие газовой фазы в растворенном и нерастворенном виде вызывает следующие отрицательные последствия: — интенсивное окисление рабочей жидкости кислородом воздуха, что резко уменьшает срок ее службы; — снижение защитных свойств жидкости, что ведет к ухудшение динамических характеристик гидропривода, что уменьшает вода, что уменьшает долговечность гидрооборудования и металлоконструкций машины; — снижение точности движения гидродвигателей, что — повышение шума и вибраций в гидроприводе; — повышение мощности привода насосов. В современных гидроприводах машин используют различные способы и устройства дегазации рабочей жидкости. 16. Зольность - количество остатка, полученного от прокаливания и сжигания масла. Зольность выражается в процентах от веса сжигаемого масла. При сжигании масла минеральные вещества переходят в золу в виде окислов и солей. Чем меньше зольность, тем выше качество рабочих жидкостей. У современных рабочих жидкостей она составляет 0,2—1,5%. 17. Коксуемость - свойство масел под действием высоких температур (500-600оС) без доступа воздуха образовывать углистый осадок (кокс). Коксуемость выражается в процентах от веса нагреваемого масла. Чем меньше коксуемость (коксовое число), тем выше качество рабочих жидкостей. У современных масел коксовое число составляет менее одного процента. 18. Облитерация - процесс образования на поверхностях гидрооборудования твердого осадка из молекул масел. При движении активно-полярных молекул через щелевые зазоры и капиллярные каналы, обладающие поверхностной энергией в виде внешнего электрического поля, на стенках каналов происходит отложение этих молекул. Каталитическое воздействие на облитерацию оказывают скорость протекания масла, величина щелевого зазора или капиллярного канала и перепад давления. Облитерация оказывает отрицательное действие на работоспособность гидроприводов. Уменьшаются проходное сечение и чувствительность следящих систем, возможно «залипание» золотников направляющей и регулирующей гидроаппаратуры.

|

, кг/м3 (1)

, кг/м3 (1)

, (2)

, (2) - плотность жидкости при = 20оС, кг/м3;

- плотность жидкости при = 20оС, кг/м3;  - температурный коэффициент расширения, оС-1.

- температурный коэффициент расширения, оС-1. о С-1.

о С-1. , Н/м3 или

, Н/м3 или  (3)

(3) , м2/с, (4)

, м2/с, (4) — плотность жидкости.

— плотность жидкости. - t (рис. 2), на котором вязкостно-температурные зависимости почти всех рабочих жидкостей изображаются прямыми линиями. По составу нефть - сложная многокомпозиционная смесь парафиновых, нафтеновых и ароматических углеводородов, постепенное застывание которых определяет при понижении температуры увеличение вязкости жидкости на нефтяной основе. Лучшие эксплуатационные свойства в гидроприводе имеют такие жидкости, у которых более пологая вязкостно-температурная зависимость.

- t (рис. 2), на котором вязкостно-температурные зависимости почти всех рабочих жидкостей изображаются прямыми линиями. По составу нефть - сложная многокомпозиционная смесь парафиновых, нафтеновых и ароматических углеводородов, постепенное застывание которых определяет при понижении температуры увеличение вязкости жидкости на нефтяной основе. Лучшие эксплуатационные свойства в гидроприводе имеют такие жидкости, у которых более пологая вязкостно-температурная зависимость.

[14]:

[14]: , (5)

, (5) - коэффициент, зависящий от марки масла: для легких масел (

- коэффициент, зависящий от марки масла: для легких масел ( < 15·10-6 м2/с)

< 15·10-6 м2/с)

, который показывает изменение объема при увеличении давления:

, который показывает изменение объема при увеличении давления: м2/н, (6)

м2/н, (6) и

и  - соответственно объем при начальном

- соответственно объем при начальном  и конечном

и конечном  давлении.

давлении. . Для минеральных масел объемный модуль упругости Е = (13,5 -17,5)·108 Н/м2, а для воды Е = 21·108 Н/м2.

. Для минеральных масел объемный модуль упругости Е = (13,5 -17,5)·108 Н/м2, а для воды Е = 21·108 Н/м2. , 1/oC (7)

, 1/oC (7) соответственно объем при начальной и конечной температуре.

соответственно объем при начальной и конечной температуре. . (8)

. (8) 1/oC,

1/oC, 1/oC.

1/oC. , Вт, (9)

, Вт, (9) - коэффициент теплопроводности, Вт/м °С;

- коэффициент теплопроводности, Вт/м °С;  - разность температур между двумя точками, °С; 1 - расстояние между этими точками, м; S - площадь, через которую идет теплообмен, м2;

- разность температур между двумя точками, °С; 1 - расстояние между этими точками, м; S - площадь, через которую идет теплообмен, м2;  - время, с.

- время, с. = 0,136 Вт/м оС;

= 0,136 Вт/м оС; =45,4 Вт/м оС;

=45,4 Вт/м оС; = 62,8 Вт/м оС;

= 62,8 Вт/м оС; = 0,595 Вт/м оС;

= 0,595 Вт/м оС; =0,0238 Вт/м оС.

=0,0238 Вт/м оС. = 0,025 Н/м;

= 0,025 Н/м; = 0,073 Н/м.

= 0,073 Н/м.

,

, - объем жидкости; Р - абсолютное давление газа, находящегося над жидкостью; Р0 - начальное давление газа;

- объем жидкости; Р - абсолютное давление газа, находящегося над жидкостью; Р0 - начальное давление газа;