Способы литья в единичном и мелкосерийном производстве

- это литье в быстровращающиеся литейные формы: металлические, песчаные, оболочковые, по выплавляемым моделям. Под действием центробежных сил расплавленный металл оттесняется к наружной поверхности формы, где затвердевает ровным слоем. Легкие примеси и газы оттесняются к внутренней поверхности отливки. В результате этих процессов металл в отливке уплотняется и ее механические свойства улучшаются. Этим методом получают водопроводные и канализационные трубы, колеса, шкивы, зубчатые колеса и т.п. Преимущества те же, что и при литье в кокили, однако качество внутренней поверхности по причинам, изложенным выше, хуже, чем наружной.

Литейное производство Основные способы изготовления металлических заготовок и деталей являются: литье, обработка давлением и обработка резанием, сваркой, пайкой или клепкой деталей, порошковой металлургии, полученных предварительно литьем или обработкой давлением. Задача литейного производства - изготовление изделий любой массы, разнообразных по форме и размерам (в том числе с внутренними полостями) из металлов и сплавов, обладающих жидкотекучестью. Доля литых деталей в большинстве изготовляемых машин составляет в среднем 40...50%, а по стоимости изготовления их - 10... 15 %. При литье металлический расплав заливают в заранее приготовленные литейные формы, которые бывают разовыми или постоянными. Расход металла при литье определяется по коэффициенту выхода годных отливок, представляющему отношение (в %):

где Мо.ч - масса отливок (чистовая); Мш - масса металлической шихты, включающая массу отливок, массу элементов литниковых систем и массу безвозвратных потерь (угар и др.). Выход годных сложных отливок из чугуна составляет 50...60%, простых - 75...80%. При использовании стали выход годных отливок достигает 40...70 %.

Способы литья в единичном и мелкосерийном производстве

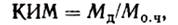

Эффективность применения выбранного способа литья характеризуется коэффициентом использования металла (КИМ):

где МД - масса обработанной детали. КИМ при литье в песчаные формы достигает 0,75...0,95; в случае специальных способов литья - 0,9...0,95. В зависимости от назначения детали, производственной программы, экономической целесообразности, требуемой точности и качества поверхности отливок существуют следующие способы литья: 1. В песчаные формы (единичное и мелкосерийное производство); 2. В оболочковые формы; 3. По выплавляемым моделям; 4. В постоянные металлические формы (кокили); 5. Под регулируемым давлением; 6. Центробежное; 7. Электрошлаковое; Основные операции технологического процесса: 1. Формовка (изготовление модельного комплекта, приготовление формовочных и стержневых смесей, изготовление элементов литейной формы и стержней и сборку литейной формы); 2. Плавка и заливка (подготовка и загрузка плавильной печи, плавления, доводки и заливки расплава в литейную форму); 3. Выбивка и очистка отливок (выбивка из форм, очистка их от остатков формы и стержней). 4. Термическая обработка* (для снятия внутренних напряжений, получения заданных структуры и механических свойств).

Основные приспособления и литейная оснастка.

|