Пресстер мен құрылғылар көмегімен жаншу

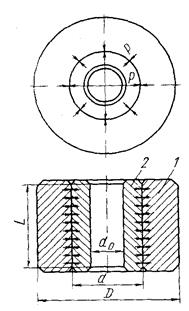

Сапалы қосылыстарды қамтамасыз ету бірқатар қосымша операцияларды орындау арқылы жүзеге асады. Бөлшектің ұштасатын беттері мұқият жуылып сүртілуі керек, олардың беттерінде қылау, соқпадақты орындар болмауы қажет. Жаншылу кезінде бөлшекті дұрыс бағыттау үшін ену конусы білікке 7–10° деп қабылданады. Қосылысатын бөлшектердің диаметрін жаншу алдында өлшеп көреді. Біркелкі бекітілістердің болғанында оңтайлы керіліс бойынша бөлшектерді іріктеу қажет, сол арқылы мықты бекітіліс қамтамасыз етіледі. Егер керіліс аз немесе өте көп болса, бөлшекті жаншу талап етілмейді. Жаншу кезінде бөлшектердің бетін қажалуды болдырмау және жаншуды жеңілдету үшін жұқа маймен майлайды. Бірақта беттің майлануы бөлшектердің бір-біріне қатынасты қосылыс жұмысы кезінде сырғуын болдырмау қажет. Е. И. Берникер [6] берілгендері бойынша май құрамындағы қышқыл санының көп болуы, циклдік жүктеме кезінде қосылыстардың ұзақтұрақтылығының азайтылатындығын байқаған. Сондықтан май құрамындағы қышқыл саны 0,028 аспау қажет. Майлау үшін сонымен бірге машина майы мен графит қоспасыда қолданылады. Жаншу кезінде ең тиімді нәтижені қосылыстағы беттерді дисульфит-молибден MoS2 майы қолданғанда алынады. Жанасу қысымына бұл майдың төтеп беруі үйкеліс коэффицентін f > 0,02 азайтуға мүмкіндік етеді. Жаншылу процесінің орындалуында жаншылу әсеріне гидравликалық пресстің манометрімен бақылау жүргізіледі. Жаншылу әсерінің жауапты сәттері өзіжазғыш манометрмен бақыланылады. Бақылау сапасы жаншылатын бөлшектің сыртқы түрін тексерумен және жаншылу процесінің диаграммасын оқу арқылы жүргізіледі. Сурет 6. Уралвагонзаводының вагон дөңгелегінің өске жаншылуының типтік диаграммалары келтірілген. Диаграммалар кг берілген жаншылу әсерінің Р, жаншылатын бөлшектің ұзындығына l мм қатынасын сипаттайды. Диаграммалардан жаншылу кезіндегі болған кейбір кемшіліктерді көруге болады, мысалға оң жақ жартылай өсті жаншу кезінде жаншу әсерінің біртіндеп өсуінің орынына тез өсуі байқалады (сур. 6, а). Оның себебі бөлшектің сапалы өңделмеуі, жанасу бетінде соқпадақтың болуы немесе бөлшектің қисықтау жасалуы болып табылады. Сол жақ жартылай өстің 1 (сур. 6, б) диаграммасы жаншылудың жұлқумен орындалғаны, манометр жебесінің дірілдеуімен көрінеді. Бөлшек бетінің өрескел өңделуі мұндай жаншылу диаграммасының басты себебі. Оң жақ жартылай өстің 2 (сур. 6, б) жаншылу диаграммасында ақаудың бар екендігін көрсетеді. Жаншылудың соңында әсер ету шамасы негізінен ұлғаюдың орынына, кемуде. Қисық сызықтың қайта майысу нүктесінде әсердің өсуі аяқталады, оның себебі осы учаскеде жартылай өс диаметрі кішірейген немесе дөңгелектің тесігінің диаметрі үлкейген. Ақаулы қосылыстар қайтадан ағытылып, бөлшектер кері тексеріліп, өлшеніп ауыстырылуы қажет. Керілісті қосылыстарда төлкенің серпінді ұлғаюмен біліктің серпінді сығылуының әсерінде жанасу беттерінде меншікті қысым пайда болады. Ол қосылыс керілісі көбейген сайын жоғары болады. Осы қысым әсерімен жанасу беттерінде πdl тең, жаншылу әсеріне қарсы әрекет етуші Рзап үйкеліс күші пайда болады. Жаншылу тәсімі (сурет 7) келтірілген: Рзап=ρπdlfзап, мұндағы р – меншікті қысымның орташа шамасы, кГ/мм2 (жанасу қысымы); d – қосылыстың номинальды диаметрі, мм; l – бөлшек қосылысының ұзындығы, мм; f – жаншылу кезіндегі үйкеліс коэффициенті.

Сурет 6. Вагон дөңгелегінің өске жаншылуының типтік диаграммалары

.:

Сурет 7. Жаншылу тәсімі

Жанасу қысымы керіліс шамасына, қосылатын бөлшектердің материалдарының серпінділік модульдеріне Е1 мен Е2 және бөлшектердің материалдары мен өлшемдерін ескеретін коэффициенттерге С1 мен С2, тәуелді:

Төменде материалдардың серпінділік модульдерінің кГ/мм2 және С1 мен С2 — мәндері табл. 1 көрсетілген

Материал Серпінділікмодулі кГ/ мм2 Болат және болаттық құйма…………….. 20 000–21 000 Шойын құймасы……………………... 7500 – 10 500 Мыс………………………………… 12 500 Қола (қалайы)………………............ 8 500 Жез.....……………………………….. 8 000 Алюминий құймасы……………….. 6 500 – 7 500

|

.

.