Материальный поток, его состав и формы организации движения.

Материальный поток - продукция (грузы, детали, товарно-материальные ценности и др.), рассматриваемая в процессе приложения к ней различных логистических операций (транспортировка, складирование и др.) и отнесенная к временному интервалу. Размерность материального потока представляет собой дробь, в числителе которой указана единица измерения груза (штуки, тонны, объем и т.д.), а в знаменателе - единица измерения времени (сутки, месяц, год и т.д.). Например, тонн / год. Формой существования материального потока могут быть грузооборот склада, грузовой поток и др Понятие материального потока является ключевым в логистике. Материальные потоки образуются в результате транспортировки, складирования и выполнения других материальных операций с сырьем, полуфабрикатами и готовыми изделиями - начиная с первичного источника сырья вплоть до конечного потребителя. Материальные потоки определены как грузы, рассматриваемые в процессе приложения к ним различных логистических операций. Большое разнообразие грузов и логистических операций осложняет изучение и управление материальными потоками. Решая конкретную задачу, необходимо четко обозначить, какие именно потоки исследуются. При решении одних задач объектом исследования может быть груз, рассматриваемый в процессе приложения большой группы операций. Например, при проектировании распределительной сети и определении количества и размещения складов. Совокупность технических средств, которая создает возможность потока материалов, и расположение производственных участков и складов (накопителей) по отношению к ней, выраженное системой устойчивых связей, представляет собой форму организации движения материальных потоков. Имеют место три формы организации движения материалов — накопительная, транспорт -но-накопительная и система «нулевого запаса». Накопительная система. Накопительная система характеризуется тем, что для нормальной работы цехов в их составе предусматривается комплекс складов. Сюда относят склады металла и заготовок, межучастковые склады деталей, узлов и комплектующих изделий, склады готовой продукции, кладовые технологической оснастки. Взаимосвязь склада с участком осуществляется посредством транспортных средств. Материал перемещается по мере поступления заявок с производстваственных участков (рабочих мест) партиями произвольной величины. Структура накопительной системы движения материальных потоков состоит из пяти видов складов, которые обслуживают производстваственные участки по ходу процесса. К этим складам относятся: 1)склад металла и заготовок; 2)межоперационный склад; 3)склад готовых деталей в сборочном цехе; 4)склад комплектующих изделий в сборочном цехе; 5)склад готовой продукции: Основным достоинством данной формы организации движения материальных потоков является возможность накопления большого объема материала на входе и выходе системы, что обеспечивает, с одной стороны, надежность поступления необходимых деталей, заготовок, комплектующих в производстваство, с другой — гарантирует выполнение срочных заявок потребителей продукции. Недостаток накопительной системы движения материалов состоит в том, что наличие разветвленной системы транспортных трасс и большого числа складов затрудняет управление движением материальных потоков и контроль за запасами. Отмеченное приводит к большим потерям, связанным с иммобилизацией средств в материалы, и требует значительных капитальных вложений для создания системы складов. Транспортно-накопительная система. Транспортно-накопительная форма организации потоков предполагает наличие комбинированной транспортно-складской системы (ТСС), которая объединяет определенное число рабочих мест (участков) путем установления связи каждого рабочего места (участка) с любым другим посредством информационного и материального потоков. При этом процессы механообработки (сборки), контроля, подготовки производства, складирования и резервирования материалов объединяются с помощью транспортно-складской системы в единый процесс производства. Управление движением материального потока происходит по схеме: поиск необходимой заготовки на складе — транспортировка заготовки к станку — обработка — возвращение детали на склад. Накапливание материала осуществляется на центральном складе или децентрализованно на отдельных рабочих участках. В первом случае склад обслуживает несколько производстваственных подразделений и используется как резервный накопитель между началом и концом обработки детали. Во втором случае склады создаются на отдельных участках и служат для компенсации отклонений во времени при транспортировке и обработке детали. В отдельных случаях используется смешанная транспортно-складская система, предполагающая наличие как центрального склада, так и резерва накопителей на рабочих участках. Транспортировка деталей осуществляется по одной из схем: 1) схема содержит одно транспортное устройство, обслуживающее все рабочие участки и обеспечивающее движение материалов в прямом и обратном направлениях; схема предусматривает несколько прерывно работающих 2) схема предусматривает несколько прерывно работающих транспортных устройств, функционирующих в замкнутой системе (кольце) и перемещающих материалы в одном направлении; 3) схема предполагает непрерывную транспортировку заготовок также в одном направлении. При этом возможно как централизованное, так и децентрализованное накапливание материала. Достоинми данной формы организации движения материальных потоков являются уменьшение объема запасов на рабочих местах за счет создания транспортно-складской системы, сокращение длительности производстваственного процесса посредством устранения перерывов между составляющими цикла производства, постоянный контроль за запасами и наличие хорошо организованной системы управления движением материалов. К числу недостатков транспортно-накопительной системы можно отнести то, что она эффективна для групп конструктивно и технологически однородных деталей, что сужает область ее применения и вызывает необходимость проведения комплекса подготовительных работ. Кроме того, данная система требует значительных капитальных вложений в создание автоматизированной системы управления производстваством. Система «нулевого запаса». Форма организации материальных потоков «нулевого запаса» предполагает поддержание минимального запаса на каждой технологической стадии. Она основана на сочетании системы «промежуточный склад — резервный накопитель» и метода регулирования запасов «канбан». В отличие от традиционного производства, в котором склад является местом хранения материалов, полуфабрикатов и готовых изделий, в системе «нулевого запаса» он служит для промежуточного хранения материалов, деталей и узлов, которые не могут быть поставлены и изготовлены точно в срок. Резервные накопители используются для выполнения функций децентрализованного управления изготовлением изделий, таких, как снижение влияния неисправностей, синхронизация работы производстваственных участков или отдельных рабочих мест, перестановка в последовательности изготовления или сборки. 3) Накопители для компенсации влияния неисправностей и синхронизации работ выступают в качестве «синхронизирующей среды» между производстваственными участками, работающими по принципу «точно в срок». При возникновении сбоев в производствастве и нарушении синхронизации они обеспечивают заданный такт изготовления. Накопители перестановки организуются для расширения возможности произвольной последовательности запуска Деталей. С их созданием планово-диспетчерскому бюро передается задача централизованного планирования производства по группированию изготовляемых партий и изменению очередности их прохождения в производствастве. Перемещение из такого накопителя осуществляется при условии поступления соответствующего запроса с производстваственного участка, расположенного вслед за накопителем (рис. 13.1). В результате устанавливается тесная связь между графиком производства и потребностью в материалах. Детали транспортируются в специальных контейнерах. Для каждого типа детали, обозначенного номером, выделяется отдельный контейнер, емкость которого ограничена, как правило, сменным заданием. Партия деталей остается на складе до тех пор, пока не будет готов к ее обработке следующий участок

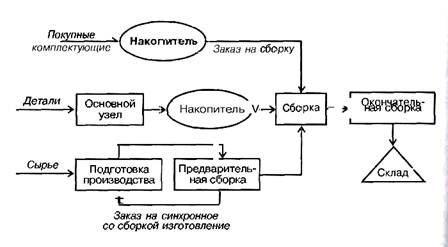

Рис.13. 1. Схема движения потока материалов между резервным накопителем и производственными участками

|