Пример выбора схемы и конструкции сборочного оборудования.

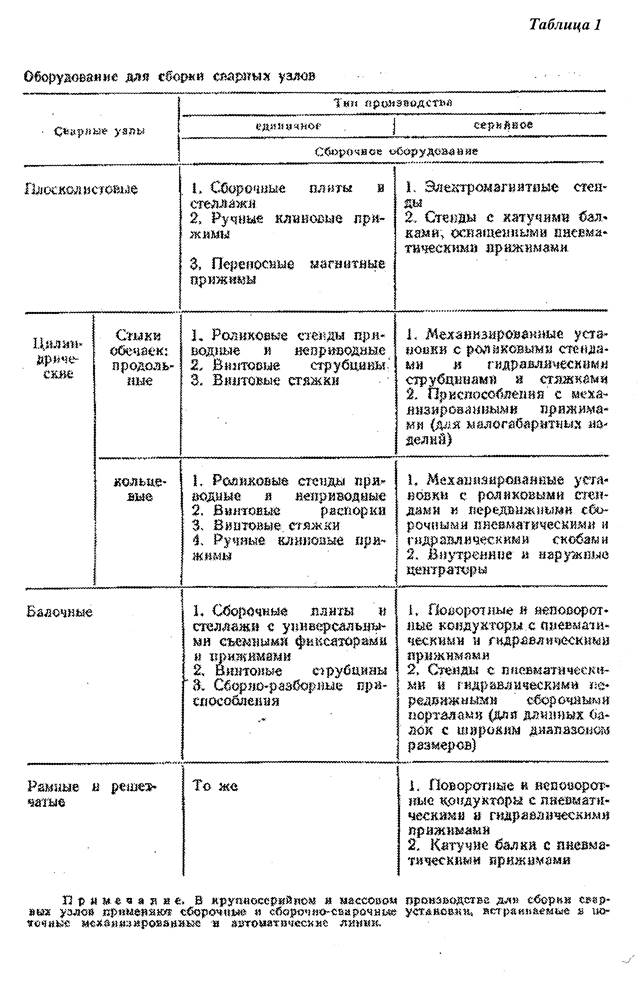

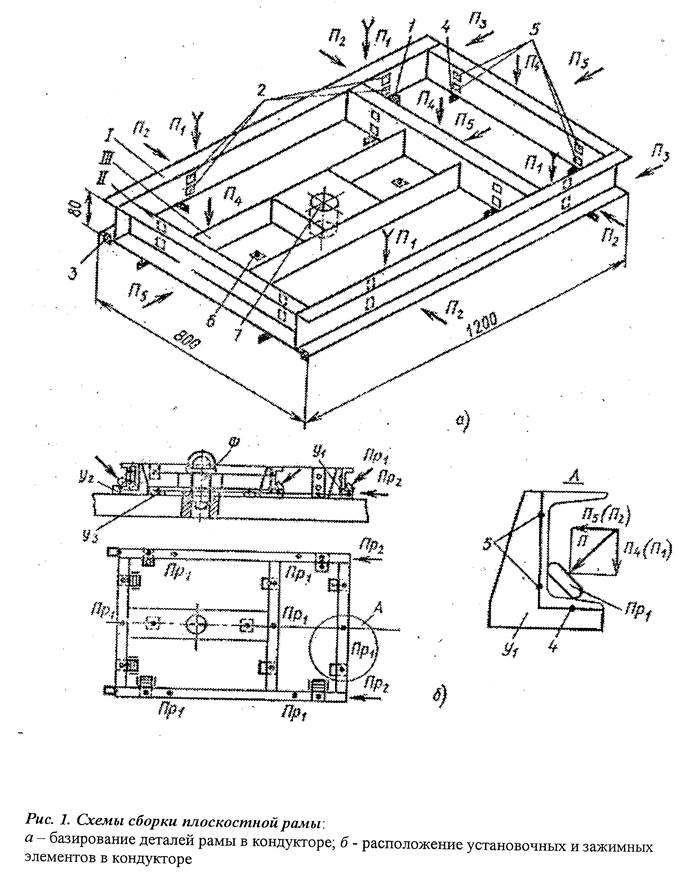

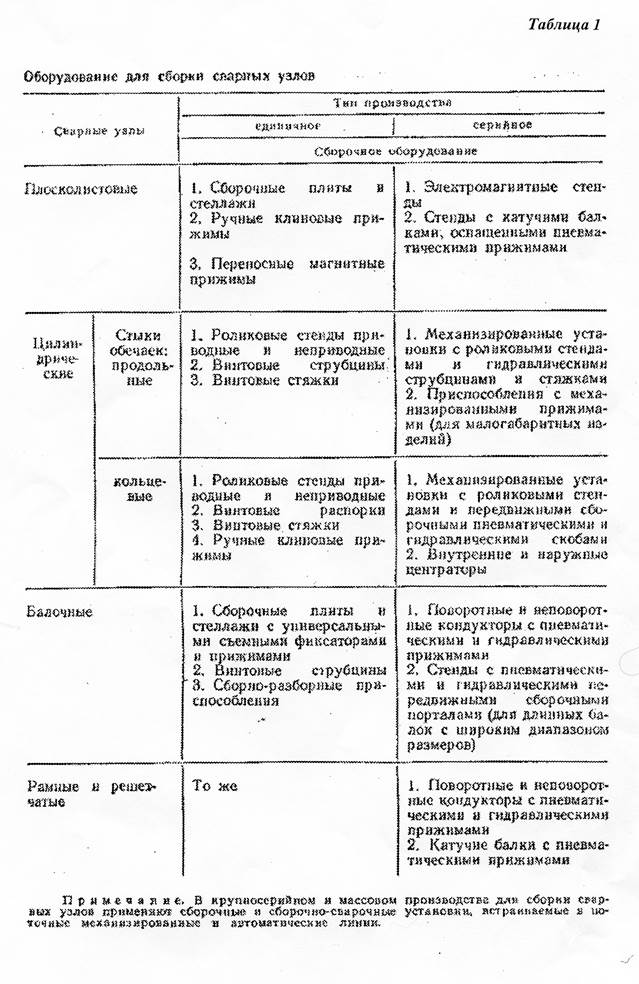

Выбрать схему и конструкцию устройства для сборки в условиях серийного производства плоскостной рамы, состоящей из двух, продольных I, трех поперечных II и одного шкворневого швеллера. III (рис. 1). Выбор сборочного оборудования. Для сборки рамной конструкции в серийном производстве в соответствии с таблицей 1 выбираем кондуктор с механизированными прижимами. Выбор схемы базирования. В соответствии с правилом шести точек намечаем следующие опорные точки. Для каждой детали I - по две точки 1 на горизонтальной плоскости, четыре точки 2 на вертикальной плоскости и одну точку 3 на торцовой плоскости. Деталь II базируем по двум точкам 4 на горизонтальной плоскости и четырем точкам 5 на вертикальной плоскости. Торцовые точки в данном случае находятся на сопрягаемых деталях 1. Деталь III базируем по отверстию 7 и двум точкам 6. Поворот этой детали в горизонтальной плоскости (вокруг оси отверстия) ограничивается деталями II. Выбор четырех точек 2 и 5 для каждой детали 1 и II вместо трех и двух точек 6 для детали III вместо одной обусловлен недостаточной жесткостью деталей. Выбор схемы закрепления. Детали I необходимо прижать в трех взаимно перпендикулярных направлениях к точкам 1,2,3. Учитывая длину детали, прижатие каждой детали осуществляем двумя усилиями П1 к точкам 1, двумя усилиями П2 к точкам 2 и усилием П3 к точке 3. Каждую деталь II прижимаем усилиями П4 и П5 соответственно к точкам 4 и 5. Точки приложения прижимных усилий размещаем между опорными точками во избежание сдвига деталей при сборке. Деталь III не закрепляем, так как по техническим требованиям к изделию требуется точно выдержать положение отверстия только в плане, что обеспечивается штырем, вставляемым в отверстие 7. Выбор установочных элементов. В соответствии с назначением кондуктора для сборки изделий одного типоразмера в качестве установочных элементов применяем в основном простейшие постоянные упоры. Конструкция деталей I и II позволяет применить угловые упоры У1 каждый из которых обеспечивает фиксацию детали по трем точкам; одной точке 1 и двум точкам 2 для детали I и одной точке 4 и двум точкам б для детали II. Для каждой детали требуется по два упора У1. С целью облегчения съема сваренного изделия вертикальные части упоров У1 для одного продольного и одного поперечного швеллеров должны быть отводными (см. рис. 2). В качестве торцовых упоров (точки 3) применим платики У2. Для детали III применим платики У3 (точки 6) и съемный фиксатор Ф для облегчения съема изделия после сборки. Таким образом, всего для фиксирования узла требуется десять упоров У 1; два упора У2, два упора У3 и один фиксатор Ф. Выбор зажимных элементов. Форма деталей I и II позволяет применить угловые прижимы Пр1 с самоустанавливающейся пятой, прижимающей деталь одновременно в двух взаимно перпендикулярных направлениях (к точкам 1 и 2 деталь I и к точкам 4 и 6 деталь II ). При применении такого прижима усилия П1 и П2 (так же, как и Пз и П4) заменяются равнодействующим усилием П, в результате сокращается число прижимов, упрощается конструкция кондуктора и улучшается доступ к изделию. По опытным данным, для изделия таких размеров достаточно прижимное усилие порядка 400 кгс (4 кН). Форма деталей позволяет применять прижимы с небольшим ходом (~40 мм). Целесообразнее всего в этом случае использовать прижимы с мембранными пневмоцилиндрами (рис. 4). Диаметр цилиндра выбираем по ГОСТ 9887 - равным 200 мм; при диаметре опорной шайбы 160 мм (0,8D) усилие на штоке, подсчитанное по формуле (1), составит 770 кгс (7,7 кН) [(при h= 0,85 р = 4 кгс/см2 (0,4 МПа), Р2 = 100 кгс (1 кН)]. Конструкцию прижима принимаем аналогичной изображенной на рис. 3 прижимное усилие П с учетом соотношения плеч рычага прижима составит 450 кгс (4,5 кН). В качестве торцевых прижимов Пр2 выбираем простые прямодействующие прижимы с такими же приводами. Расчет усилия Р на штоке пневмоцилиндра: Р =pр/12 (D2 + Dd + d2) h - P2 (1) Где D - внутренний диаметр мембраны, см; d - диаметр опорной шайбы, см; р - давление воздуха, кгс/см2; h. -КПД, обычно равен 0,75-0,85; Р2 - сопротивление пружины

|