Формулы для расчета углов заточки резца

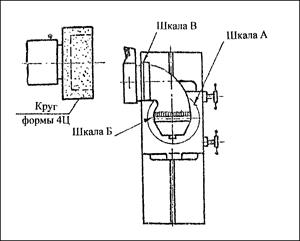

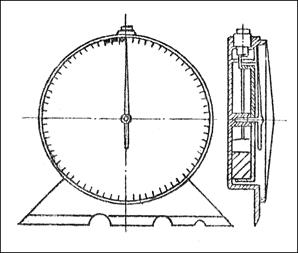

В данной лабораторной работе используются универсальные трехповоротные тиски модели 64П16 (рис.6), имеющие следующие три оси поворота: вертикальную (шкала А); горизонтальную (шкала Б) и наклонную (шкала В). Резец устанавливается между подвижной и неподвижной губками тисков. Установка резца относительно шлифовального круга производится по установочным углам θА, θБ, θВ, которые определяют по формулам, приведенным в табл. 2 и 3.

Рис6. Тиски 3-поворотные типа 64П16

Таблица 2

Углы установки шкал А, Б и В универсальных тисков при затачивании торцем круга задних поверхностей резца (рис.7)

Таблица 3

Углы установки шкал А, Б и В универсальных тисков при затачивании резца по передней поверхности

В исходном положении шкалы А, Б и В должны быть установлены на нуль, а начальное положение резца должно соответствовать рис.7 и 8. При затачивании резца шлифовальная бабка устанавливается с разворотом на 1…20. Затачивают резцы в следующем порядке: главная задняя поверхность (рис.7); вспомогательная задняя поверхность; передняя поверхность (рис.8).

Рис7. Начальное положение резца при Рис8. Начальное положение резца при Затачивании задней и передней поверхностей затачивании передней поверхности торцем круга Периферией круга

Для обеспечения качественного затачивания резца необходимо правильно выбрать шлифовальный круг и назначить режимы затачивания, т.е. установить скорости резания для чернового и чистового затачивания, а также ручную подачу резца на круг. Для затачивания резцов из быстрорежущей стали рекомендуется следующая характеристика шлифовального круга: форма круга – ЧК (чашечные конические); размеры по ГОСТ 2424-82-125х35х32; материал – 25А (электрокорунд белый); зернистость при черновом затачивании – 50…80, при чистовом затачивании – 25…40; твердость при черновом затачивании – СМ1-С; при чистовом затачивании – СМ1-М1; связка К (керамическая). Скорость резания при затачивании резцов из быстрорежущей стали назначают в пределах 15…20 м/с. Верхний предел применяют при чистовом затачивании. Для затачивания твердосплавных резцов скорость резания устанавливают в пределах 10…15 м/с. Подача резца на круг рекомендуется в пределах 0,005…0,050 мм/дв.ход. Низшие пределы применяются при чистовом затачивании. Подача на глубину для чашечного круга должна быть в пределах 0,02…0,03 мм. При затачивании быстрорежущих и твердосплавных резцов рекомендуется применять СОЖ. СОЖ подается (поливом) в зону контакта шлифовального круга с затачиваемым резцом, при этом расход жидкости должен составить 5…10 л/мин. Чем плотнее структура круга и чем выше его твердость, тем обильнее должно быть охлаждение. Применение СОЖ в процессе затачивания улучшает качество затачиваемой поверхности, уменьшает износ шлифовального круга, повышает производительность и улучшает условия труда заточника. При невозможности обеспечить обильную подачу СОЖ, затачивание резцов производят всухую. Резцы, оснащенные твердым сплавом, после затачивания доводятся на чугунном притире из серого чугуна с применением пасты карбида бора, состоящей из 60…70% абразива (зернистостью 10…100 мкм) и 30…40% парафина.

КОНТРОЛЬ КАЧЕСТВА ЗАТОЧКИ РЕЗЦОВ

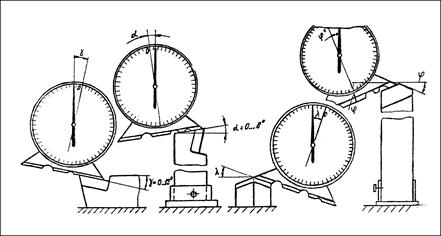

После затачивания резца производится измерение его основных параметров (углов заточки, размеров фасок на режущих лезвиях и др. элементов). Длина, высота и ширина державки измеряются штангенциркулем и линейкой, профиль резьбового резца контролируется специальным шаблоном. Углы резца измеряются универсальными угломерами – приборами, служащими для измерения отдельных конструктивных элементов (абсолютный метод) и шаблонами (относительный метод). Примеры измерения углов α;, γ;, φ; и φ1, а также конструкция маятникового угломера приведены на рис.9 и 10. В основу работы угломера положен принцип отвеса, требующий установки измеряемых резцов на горизонтальной поверхности. Для относительных измерений геометрических параметров резцов в условиях серийного и массового производства широко применяют наборы индивидуальных, комплексных и специальных шаблонов, простых и экономичных в эксплуатации. Качество заточки резца проверяется внешним осмотром дефектов: зазубрин, выкрашиваний, неровностей, притуплений, неравномерности размеров фасок по ширине, шероховатостей, трещин, раковин и др. Более ответственный контроль режущих лезвий резцов производят лупой с 10-кратным увеличением. Результаты внешнего осмотра сравниваются с эталонами шероховатости поверхностей или с эталонными резцами. Пример оформления рабочего чертежа токарного резца приведен на рис. 12.

Рис.9. Измерение углов маятниковым угломером типа ЗУРИ

Рис.10. Маятниковый угломер типа ЗУРИ Рис.11. Измерение главного угла в плане Универсальным угломером

Рис.12. Резец токарной проходной j=300

СОДЕРЖАНИЕ ОТЧЕТА

1. Название работы. 2. Основные размеры и геометрические параметры резца. 3. Углы резца. 4. Техническая характеристика заточного станка. 5. Характеристика контрольных приборов. 6. Расчет углов заточки резца. 7. Расчет углов установки шкал А, Б и В универсальных тисков. 8. Углы резца, заданные и полученные при затачивании с величиной отклонений. 9. Рабочий чертеж токарного резца.

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

1. Иноземцев Г.Г. Проектирование металлорежущих инструментов, - М.: Машиностроение, 1984. – 272 с. 2. Родин П.Р. Металлорежущие инструменты. – Киев: Высш.шк., 1979. – 432 с. 3. Братчиков А.Я., Звоновских В.В. Режущий инструмент и инструментальное обеспечение автоматизированного производства. – СПб.: ПИМаш, 1992. – 88 с.

|

θВ=αХХ

θВ=αХХ