Конструкция деталей и узлов КШМ

5.1. Неподвижные детали и узлы КШМ 5.1.1. Блок–картер цилиндров Блок–картер цилиндров (далее блок) (рис. 2) является остовом двигателя, внутри которого расположены основные детали, механизмы и системы. Эта деталь изготавливается методом литья из легированного чугуна или алюминиевых сплавов. Блок может быть отлит вместе с цилиндрами или иметь вставные цилиндры. В однорядных и V-образных двигателях с жидкостным охлаждением цилиндры обычно выполняются в виде моноблока заодно с картером. Конструкция обладает большой жесткостью. Жесткость блока может быть повышена оребрением перегородок, расположением плоскости крепления нижней части картера ниже плоскости разъема коренных подшипников, применением туннельного картера, не имеющего плоскостей разъема по коренным подшипникам.

Рис. 2. Блок цилиндров 5.1.2. Гильзы цилиндров Цилиндры являются направляющими устройствами для движения поршней. Двигатели со сменными (вставными) цилиндрами отличаются высокой ремонтопригодностью. В зависимости от того, омываются гильзы цилиндров охлаждающей жидкостью или нет, различают мокрые и сухие гильзы. Сухие гильзы устанавливают по всей длине цилиндра (рис. 3, а) или только в его верхней части (рис. 3, б), где наблюдается максимальный износ поверхности цилиндра. Применение вставных сухих гильз позволяет увеличить износостойкость поверхности при малых затратах дорогостоящих легирующих примесей. Сухие гильзы запрессовывают или вставляют по скользящей посадке с зазором 0,01…0.04 мм. Окончательно поверхность сухой запрессованной гильзы обрабатывают после запрессовки гильзы в блок цилиндров. Сухие гильзы при скользящей посадке характеризуются худшим теплоотводом и большой неравномерностью радиальной эпюры температур, что вызывает местные деформации деталей.

Рис. 3. Гильзы цилиндров При использовании мокрых гильз упрощается конструкция отливки блока, появляется возможность использования для гильз более дорогих, но износостойких материалов, улучшается теплоотвод и уменьшается неравномерность нагрева цилиндров, снижается трудоемкость ремонта. Мокрые гильзы (рис. 3, в,г) можно заменять в случае их повреждения. Опорные плоскости гильзы могут быть расположены в верхней части блока (рис. 3, в) или в приливе нижней части блока (рис. 3, г). При сухих запрессованных гильзах жесткость блока больше, чем при мокрых гильзах. Для обеспечения надежного газового стыка между гильзой и головкой блока торец гильзы должен несколько выступать над опорой плоскостью блока на 0,05…0.15 мм в зависимости от диаметра гильзы и конструкции уплотняющей прокладки. Уплотнение нижнего стыка мокрой гильзы и блока достигается с помощью уплотнительных резиновых или металлических колец (рис. 3, д поз. 1, рис. 3, е поз. 2). 5.1.3. Головка блока цилиндров Головка блока цилиндров (далее головка) закрывает цилиндры или каждый цилиндр в отдельности сверху. Крепится с помощью шпилек, ввернутых в блок и гаек. Плотное соединение головки и блока обеспечивается с помощью металлоасбестовой прокладки. В головке расположены камеры сгорания, свечи или форсунки, клапаны, каналы и полости систем охлаждения и смазки. Конструкция головки цилиндров зависит от формы камеры сгорания, расположения клапанов, свечей или форсунок, впускных и выпускных каналов, наружных трубопроводов и направления потоков охлаждающей жидкости. Форма камеры сгорания определяет характер протекания рабочего процесса двигателя. В карбюраторных двигателях получили распространение полусферические и клиновые камеры сгорания (рис. 4). При нижнем расположении клапанов форма камеры сгорания F-образная. Особенно важен выбор формы камеры сгорания для дизельных двигателей. В зависимости от способа смесеобразования и для улучшения этого процесса используют неразделенные камеры сгорания (рис. 5, а,б) для дизельных двигателей с непосредственным впрыскиванием топлива и раздельные (рис. 5, в,г) для предкамерных или верхнекамерных дизелей. Головки цилиндров в блочных конструкциях обычно выполняют в виде отливки для одного ряда цилиндров.

Для создания надежного уплотнения соединения головки и блока цилиндров (далее газового стыка), особенно при работе двигателя с высокой степенью наддува, применяются индивидуальные для каждого цилиндра головки. В такой конструкции исключается влияние других цилиндров на надежность газового стыка, обеспечивается равномерное давление на прокладку газового стыка. 5.1.4. Уплотнение газового стыка Для уплотнения газового стыка устанавливают прокладки, которые должны выдерживать высокие температуры и быть достаточно упругими, чтобы заполнить на опорных поверхностях блока цилиндров и головки, все неровности, остающиеся после обработки резанием и возникающие при затяжке шпилек. На рис.6 показаны конструкции различных прокладок.

В настоящее время применяют прокладки следующих типов: - цельнометаллические из алюминия или меди, имеющие твердость значительно меньшую, чем твердость материала головки блока. Такие прокладки устанавливают в двигателях с жесткими головками цилиндров и блоками, в том числе с индивидуальными головками при большой силе затяжки силовых шпилек; - металлические, состоящие из набора тонких листов. Прокладка может быть выполнена с переменной жесткостью путем уменьшения в некоторых местах числа листов; - мягкие спрессованные, состоящие из двух листов графитизированного картона, наложенного на стальную сетку (рис. 6, а) или стальной перфорированный лист (рис. 6, б), что увеличивает прочность прокладки. Волокна картона для повышения прочности пропитывают резиной или специальными связующими жаростойкими материалами. Для повышения надежности прокладки, защиты от действия газов отверстия в ней под камеру сгорания окантовывают металлической лентой (рис. 6, б). В зоне окантовки толщина прокладки больше, что обеспечивает большие удельные давления по контуру газового стыка. Применяют прокладки: с утолщенной или двойной окантовкой (рис. 6, в); с загибом в паз (рис. 6, г); с защитой от действия газов кольцом с калиброванной проволокой внутри (рис. 6, д). В некоторых двигателях на каждом цилиндре устанавливают уплотняющее кольцо из красной меди или алюминия, вдавливая их в торцовую поверхность гильзы. В двигателях с воздушным охлаждением, при использовании головок из алюминиевого сплава, герметичность газового стыка обеспечивается непосредственным контактом плоскости головки и торцовой поверхности чугунной гильзы. 5.1.5. Нижняя половина картера Нижняя часть картера обычно не является несущей. Ее штампуют из листовой стали или отливают из алюминиевого сплава и крепят с помощью резьбовых деталей к верхней половине картера двигателя. В этом случае нижнюю часть картера называют поддоном картера. 5.2. Подвижные детали и узлы КШМ 5.2.1. Поршни

мости от типа камеры сгорания выполняют плоским, выпуклым, вогнутым или фигурным. В карбюраторных двигателях применяют поршни с плоским днищем, вследствие простоты изготовления и меньшего нагрева при работе. На внешней стороне поверхности головки протачивают канавки 2 для установки компрессионных и маслосъемных поршневых колец. В канавках для маслосьемных колец сверлят дренажные отверстия для отвода масла внутрь поршня. Верхнюю часть поршня называют уплотнительным пояском, так установленные здесь кольца предотвращают прорыв газов через зазоры между поршнем и цилиндром. Юбка 6 является направляющей частью поршня при движении в цилиндре и передает боковую силу от шатуна на стенки цилиндров. На внутренней стороне юбки имеются два массивных прилива, называемых бобышками. Они соединены ребрами с днищем, увеличивая прочность поршня и улучшая теплоотвод от поршня через кольца к цилиндру. В бобышках сделаны отверстия 3 под поршневой палец. Величина зазора между юбкой поршня 6 и стенками цилиндров должна быть минимальной, так как влияет на расход масла, уровень и спектр шумов, утечки газов из цилиндров в картер, износ поверхностей и теплоотвод от поршня. Для исключения заклинивания поршней из алюминиевого сплава в чугунных гильзах работающего двигателя, вследствие различного расширения, принимают ряд конструктивных мер. Поперечное сечение поршня делают овальным, так, чтобы большая ось овала была перпендикулярна оси пальца. В продольном сечении поршню может быть придана форма конуса с сужением в направлении днища, бочкообразная или специального профиля, изготовленного по копиру. На юбке поршня могут быть сделаны прорези различной формы (П-образные, Т-образные) или в головку поршня устанавливают при отливке термокомпенсирующие вставки из материалов с малым коэффициентом линейного расширения. Для лучшей приработки к цилиндрам поверхность юбки поршня покрывают тонким слоем олова. При переходе поршня через верхнюю мертвую точку он смещается от одной стенке цилиндра к другой, что сопровождается стуком. Для снижения последствий этого явления ось отверстия пальца смещают в сторону максимального бокового давления на 1,5-2,0 мм. Для правильной установки поршня в цилиндр и точного соединения с шатуном на поршне и шатуне имеются метки. Отклонения размеров и масс поршней двигателя должны быть минимальными. 5.2.2. Поршневые кольца Компрессионные кольца уплотняют зазор между поршнем и цилиндром, не допускают прорыва газов и воздуха в картер двигателя, попадания масла в камеру сгорания и отводят теплоту от головки поршня к стенкам цилиндра. Для обеспечения герметичности надпоршневого пространства устанавливают 2-3 компрессионных кольца. Маслосъемные кольца необходимы для снятия излишков масла со стенок цилиндра В канавках кольца по высоте устанавливают с небольшим зазором, поэтому трение не мешает кольцу плотно прижиматься к поверхности цилиндра за счет его упругости и давления газов, в небольшом количестве проникающих в зазор между кольцом и поршнем. Вырез в кольцах называют замком. Замок обеспечивает возможность установки кольца на поршень и удлинения при нагреве. Кольца на поршень устанавливают со смещением замков 90о-120о. Конструктивные формы компрессионных и маслосъемных колец весьма разнообразны и значительно отличаются. Компрессионные кольца (рис. 8) делятся на кольца: с цилиндрической наружной поверхностью (рис. 8, а); с конической или бочкообразной наружной поверхностью для ускоренной приработки (рис.8, б); с пониженной склонностью к заеданию в канавках поршня (рис. 8, в); с повышенным воздействием на масляную пленку (рис. 8, в).

Маслосъемные кольца отличаются большим разнообразием конструкцией. Наибольшее распространение получили шлицованные кольца (рис. 9, а,б) и многоэлементные (рис.9, в,г,д) кольца. Большое распространение многоэлементные кольца, состоящие из 2-х кольцевых стальных дисков I и II и двух расширителей - осевого III и радиального в виде многогранной ленты IV (рис. 9, в). 5.2.3. Поршневые пальцы Поршневые пальцы служат для шарнирного соединения поршня с верхней головкой шатуна. Большее применение получила конструкция с «плавающим» пальцем. Посадка пальца в отверстия бобышки поршня и верхней головки шатуна обеспечивает свободное относительное перемещение деталей. Во время работы двигателя плавающий палец свободно проворачивается как в отверстиях бобышки, так и головки шатуна. Палец фиксируется от осевых смещений с помощью пружинных колец, установленных в канавках отверстия бобышек поршня. Фиксированные пальцы, неподвижно установленные в верхней головке шатуна, применяются редко. 5.2.4. Шатуны Шатуны обеспечивает преобразование возвратно-поступательного движения поршня во вращательное движения коленчатого вала, соединяют поршни с кривошипами коленчатого вала, передают коленчатому валу силу от давления газов во время такта расширения, а при других тактах приводят поршень в движение. Основными частями шатуна являются: верхняя головка с запрессованной в нее втулкой подшипника скольжения, стержень двухтаврового или кольцевого сечения и нижняя головка с крышкой. Шатуны могут быть разделены по конструкции на 3 группы: шатуны однорядных и V -образных двигателей с последовательным расположением одинаковых шатунов на одной шейке вала; шатуны с центральным сочленением V -образных двигателей; прицепные шатуны. Первый способ наиболее простой, но для установки на каждой шатунной шейки коленчатого вала двух шатунов, необходимо увеличивать ее длину. При этом увеличивается длина V -образного двигателя и моменты, изгибающие

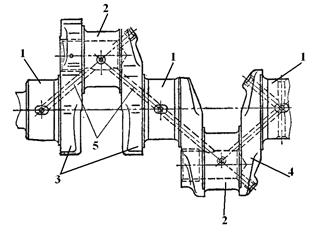

крепятся с помощью шпилек, болтов и гаек, изготовленных из высококачественной стали. Шатуны и крышки не взаимозаменяемы, крышка устанавливается на шатун определенным способом. Для выполнения заданных условий шатуны и крышки имеют метки. В нижние головки шатуна устанавливают подшипники скольжения, состоящие из двух вкладышей, вместе составляющих тонкостенную цилиндрическую втулку. Вкладыши изготавливают из стальной ленты толщиной 1,-1,8 мм для карбюраторных и 2,0-3,6 мм для дизельных двигателей с внутренней стороны имеющей слой 0,25-0,7 мм антифрикционного материала на алюминиевой основе. Шатуны с центральным сочленением V -образных двигателей (рис. 11) состоят из вильчатого наружного шатуна II, имеющего меньший диаметр внутреннего отверстия и внутреннего шатуна I. Прицепной шатун IV (рис. 12) крепится к главному шатуну III с помощью пальца. Нижняя головка главного шатуна разъемная. Конструкция, несмотря на относительную сложность, компактна и с учетом чередования рабочих ходов обеспечивает приемлемые значения контактных и изгибных напряжения в шатунных шейках коленчатого вала.

5.3. Коленчатый вал Коленчатый вал воспринимает через шатуны усилия от поршней и передает создаваемый на нем крутящий момент трансмиссии автомобиля. Подвергается скручиванию, изгибу и механическому износу. Для обеспечения необходимой жесткости коленчатые валы выполняют многоопорными. В автотракторных двигателях чаще применяются полноопорные коленчатые валы (рис. 13). В такой конструкции опоры имеются после каждого цилиндра или отсека двух цилиндров в V -образных двигателях. На ряде двигателей могут применяться неполноопорные валы (рис. 14). Основными частями коленчатого вала (рис. 14) являются: коренные шейки 1, на которых вал установлен в опорах картера блока цилиндров; шатунные шейки 2, к которым присоединяются кривошипные головки шатунов; щеки 4, соединяющие коренные и шатунные шейки; противовесы 3, разгружающие коренные подшипники от центробежных сил неуравновешенных масс. Передняя часть вала называется носком, задняя-хвостовиком. К передней части шпоночным соединением крепится шкив привода генератора и насоса системы охлаждения, к фланцу задней части - маховик. Масло к коренным шейкам подводится от главной магистрали по каналам в стенках блок-картера цилиндров. От коренных шеек к шатунным шейкам масло подается по просверленным в металле вала каналам 5. В случае полых

коренных шеек (рис. 15) масло к шатунным шейкам подается по запрессованным в отверстия стенок вала трубкам 1. Полости шатунных шеек обеспечивают очистку масла от металлических и других тяжелых частиц за счет центробежных сил. Полости закрывают резьбовыми крышками. Продольное перемещение коленчатого вала под действием сил инерции и от выключения сцепления ограничены за счет специальных устройств.

Сборные коленчатые валы с шариковыми или роликовыми коренными подшипниками (рис. 16) применяются для двухтактных пусковых двигателей или двигателей мотоциклов, в тех случаях, когда двигатель не оборудован системой смазки с принудительной подачей масла. На коренные шейки вала 1 напрессованы роликовые подшипники 2, зафиксированные с помощью наружных 6 и внутренних 4 шайб. Шайбы центрируются и фиксируются с помощью пальцев 5. Крепление маховика к фланцу вала осуществляется с помощью резьбовых деталей 7. 5.4. Демпферы крутильных колебаний Для гашения крутильных колебаний применяют гасители (демпферы), которые устанавливают на переднем конце вала, где амплитуды колебаний максимальны. При наружном расположении гасителей их обычно закрепляют на ступицах шкивов клиноременной передачи. В автомобильных двигателях наибольшее распространение получили гасители внутреннего и жидкостного трения. Работа гасителей крутильных колебаний с инерционными массами основана поглощении энергии колебаний за счет внутреннего трения в демпфере. Гаситель с демпфирующим резиновым элементом (рис. 17, а) состоит из обода 1 привулканизированного через резиновую прокладку 2 к стальной чашке 3, закрепленной на хвостовике коленчатого вала. Резина выдерживает значительные деформации и вследствие большого внутреннего трения обеспечивает рассеивание значительного количества энергии. К недостаткам конструкции можно отнести нестабильность физико-механических свойств резины, а также зависимость жесткости и способности к поглощению энергии демпфера от амплитуды деформации и температуры. Гаситель «сухого» трения со свободными инерционными массами (рис. 17, б) состоит из дисков 4, поджимаемых пружинами 5 к фрикционным кольцам 6. Энергия, поглощаемая гасителем, зависит от момента инерции дисков 6 и момента трения, возникающего при относительном перемещении подвижных деталей. В гасителях жидкостного трения (рис. 17, в) опорная втулка 9 свободной массы 8 установлена с небольшим зазором на выступ герметически акрытого корпуса 10. Пространство между массой 8 и

стенками корпуса 10 заполнено силиконовой жидкостью большой вязкости. Энергия колебаний рассеивается за счет жидкостного трения, возникающего при перемещениях свободной массы 8 относительно корпуса. Вязкость жидкости при изменении температуры меняется незначительно. 5.5. Маховик Маховик уменьшает неравномерность вращения коленчатого вала, накап- ливает энергию во время рабочего хода, необходимую для вращения вала в течение подготовительных тактов, и выводит детали КШМ из мертвых точек. Энергия, накопленная маховиком, облегчает пуск двигателя и трогание автомобиля с места. В многоцилиндровых двигателях, в которых рабочий ход совершается одновременно в двух цилиндрах (перекрытие рабочих ходов), некоторые функции маховика становятся несущественными. Маховик отливают из чугуна и закрепляют на задних концах коленчатых валов, после чего в сборе с коленчатым валом динамически балансирует. На обод маховика напрессован зубчатый венец, предназначенный для пуска двигателя электрическим стартером.

6. Материалы основных деталей Блок - картеры – отливка чугун марок СЧ20, СЧ26, СЧ40, СЧ32; алюминий АЛ4, АЛ9 или магниевый сплав МЛ5. Гильзы – отливка легированный чугун с твердостью после термообработки НВ 363…444. Антикоррозионные вставки сухих гильз - кислотоупорный высоколегированный чугун. Головки блоков цилиндров – отливка алюминиевые сплавы АЛ4, АЛ5, АЛ9, АК6М2. Шпильки крепления головок двигателей- конструкционные стали. Поршни - отливают в кокиль или штампуют из алюминиевых кремнистых сплавов с присадками никеля и меди АЛ30, АК21М2, 5Н2,5, АК18. Поршневые кольца – специальный чугун или сталь. Поршневые пальцы, подвергающиеся цементации – сталь 15Х, 15ХА, 12ХН3А, 18Х2Н4МА с последующей закалкой или сталь 45 с закалкой внешней поверхности на глубину 1…1,5 мм. до твердости НRC56…65. Шатуны бензиновых двигателей - сталь 40, 45, 45Г2, 40Х, 40ХН; дизельных двигателей – легированные стали 18Х2Н4МА и 40Х2Н2МА с высокими пределами прочности и текучести. Заготовки получают ковкой в штампах и подвергают механической и термической обработке – нормализации, закалке и отпуску. Могут применяться литые шатуны из титановых сплавов, а также шатуны изготовленные методом порошковой металлургии. Шатунные болты – сталь 35Х, 40Х, 40ХН, 18Х2Н4ВА, 20Х3А, 40ХНМА. Вкладыши подшипников скольжения - антифрикционные сплавы на алюминиевой основе; триметаллические вкладыши – сталь – медноникелевый подслой с покрытием мягким свинцовым сплавом; монометаллические – сталь с нанесенным алюминиевым сплавом; алюминиевожелезистая бронза БрАМ 9-4; оловянноцинковая бронза БрОЦС 4-4-2,5; свинцовистая бронза БрС30. Коленчатые валы – сталь 45, 45А, 45Г2, 50Г, 18Х2Н4МА, 18Х2Н4ВА, 40Х, 38ХМ, 40Х2НМ или высокопрочный чугун с шаровидным графитом, модифицированный магнием; перлитный ковкий чугун; легированный никельмолибденового чугуна. Кованные стальные валы подвергают закалке ТВЧ или азотированию. Маховик - отливкаиз чугуна СЧ20, СЧ26; зубчатый венец - сталь 40, 45.

7. Контрольные вопросы 7.1. Почему число цилиндров рядного двигателя ограничено? 7.2. Чем отличаются блоки цилиндров с мокрыми и сухими гильзами? 7.3. Назовите основные способы центрирования и уплотнения мокрых гильз в блоке цилиндров. 7.4. На какие параметры двигателя может влиять форма камеры сгорания? 7.5. Чем отличаются камеры сгорания бензиновых и дизельных двигателей? 7.6. Что обеспечивает плотное прилегание кольца к поверхности цилиндра? 7.7. Как влияет форма кольца на долговечность кольца, поршня и цилиндра? 7.8. Как влияет на жесткость коленчатого вала использование шатунов с центральным сочленением и прицепных? 7.9. С какой целью на коленчатые валы устанавливают демпферы крутильных колебаний? 7.10. Назовите материалы основных деталей КШМ.

8. Пример оформления отчета Лабораторная работа № 1 Кривошипно-шатунный механизм Вариант № 6 1 Принципиальная схема кшм рядного 5-цилиндрового четырехтактного двигателя.

чередование одноименных тактов происходит через 144о, то и кривошипы должны быть расположены под таким же углом. При этом шатунные шейки 1-го и 4-го цилиндров, 2-го и 5-го должны быть направлены в противоположные стороны и смещены на угол чередования одноименных тактов. Такая конструкция обеспечивает равномерное чередование рабочих ходов и удовлетворительную уравновешенность двигателя. Порядок работы определяет равномерность нагрузки на шатунные и коренные шейки коленчатого вала и может быть задан комбинацией ходов: 1-3-5-4-2. 2. Поршневые кольца. Конструктивные особенности, влияющие на долговечность деталей поршневой группы. Поршневые кольца изготавливают из легированного чугуна или стали. Для лучшего прилегания к поверхности цилиндра кольца должны скручиваться в процессе работы. При скручивании они прилегают к цилиндру только нижней кромкой, что обеспечивает увеличение давления в зоне контакта, быструю приработку и лучшее уплотнение зазора. Для этого поперечному сечению компрессионных колец придают: прямоугольную форму с выемкой по внутреннему диаметру (рис.1), форму односторонней или двухсторонней трапеций с небольшим наклоном в сторону внутреннего диаметра (рис. 2), или выполняют наружную поверхность конической формы (рис. 3) или более сложной формы (рис.4).

Форма сечения маслосъемных колец скребкового типа отличается наличием отверстий или зазоров для отвода масла от стенки цилиндра (рис. 5,6). Диски составного кольца (рис.7) за счет осевого и радиального расширителей плотно прижимаются к стенкам цилиндра, что обеспечивает быструю приработку и хорошее уплотнение зазора. Для увеличения срока службы, трущиеся поверхности колец хромируют толщиной слоя 0,12-0,14 мм. Наружный

колец и цилиндров трущуюся поверхность колец могут покрывать слоем олова.

|

Рис. 7 Конструкция поршня

Рис. 7 Конструкция поршня

а б

Рис. 10 Кривошипные головки шатуна

а б

Рис. 10 Кривошипные головки шатуна