Неисправности колёсных пар

Главными неисправностями колёсных пар являются: прокат обода колёса; износ ободьев по толщине, а так же вертикальный подрез гребней; ползуны, выщерблины и раковины на поверхности катания; износ и повреждения шеек осей; трещины в осях; протёртость и изгиб оси; ослабление и сдвиг колеса на оси; трещины в колёсах. Прокат по поверхности катания колеса образуется вследствие его трения о рельсы. Практически принято считать, что 1мм проката обода цельнокатаного колеса возникает в среднем после пробега колёсной парой 30000 км. При большом прокате увеличивается сопротивление движению поезда, кроме того, гребень колеса низко опускается и может касаться болтов рельсовых креплений, ослаблять соединение рельсов и даже срезать их болты, что создаёт угрозу для безопасности движения поездов. Наибольшие допускаемые размеры равномерного проката при периодическом и текущем ремонте электровозов, а так же при их эксплуатации, установленные Инструкцией по освидетельствованию, формированию и ремонту электровозных колёсных пар.

Износ гребня образуется от соприкосновения с рельсом вследствие извилистого движения колёсной пары на прямых участках пути и при прохождении электровоза по кривым.

Для измерения толщины гребня применяют абсолютный шаблон (рис.4), Вертикальный подрез гребня является следствием нарушения нормальных условий работы колёсных пар. Подрез гребня особенно часто образуется: у шестиосных электровозов, имеющих большую разность баз боковых рам тележек; при большой разности диаметров колёс, насаженных на одну ось; если имеется большой зазор между буксами и челюстями, а так же перекос рамы тележки; от несимметричной насадки колёс на оси.

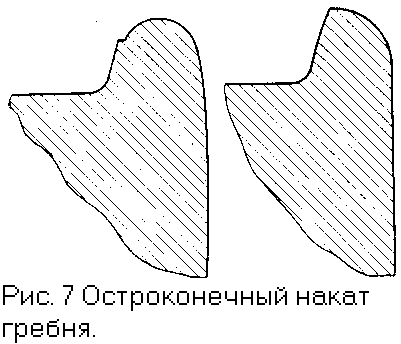

При наличии остроконечного наката в верхней части гребня, независимо от высоты подреза и толщины гребня, колёсная пара в эксплуатацию не допускается. Ползуны (выбоины) образуются на поверхности катания колёс при их скольжении по рельсам в случае заклинивания колёсных пар. Ползуны во время движения состава вызывают удары, разрушительно действующие на рельсовый путь, колёсные пары и ходовые части. Поэтому колёсные пары с роликовыми подшипниками, имеющие ползуны более 1мм, для работы под электровозами не допускаются. Глубину ползуна определяют движком абсолютного шаблона путём сравнения измерения на месте выбоины с измерением в другом месте поверхности катания колёс, где нет выбоины. Выщерблинами называют местные углубления на поверхности обода колеса колёсной пары, появляющиеся вследствие отслаивания или выкрашивания металла. Выщерблины возникают чаще всего на месте ползунов и располагаются симметрично на одной линии у обоих колёс. Такие дефекты могут быть и на одном колесе, возникают они от проскальзывания колеса в процессе движения электровоза на башмаке при расформировании состава. Выщерблины на поверхности катания колёс допускается глубиной до 10 мм или длиной по наибольшему измерению до 25 мм у пассажирских Электровозов. Толщина обода колеса в месте выщерблины не должна быть менее допускаемой (31 мм. в пассажирских поездах со скоростью до 120 км\ч, 34 мм. до 140 км\ч, 40 мм. до 160 км\ч). Раковины в колёсах являются следствием неметаллических включений (шлак, песок) внутрь металла, которые обнаруживаются на поверхности катания колеса после её истирания или обточки.

Трещины чаще всего возникают в подступичной части оси с внутренней стороны ступицы колеса и реже в средней части. Причиной появления трещин в осях могут служить удары, испытываемые колёсной парой при неудовлетворительном качестве формирования колёсной пары, при погрузке и разгрузке колёсных пар. Если при формировании колёсной пары ступица колеса или подступичная часть оси будет обработана с большой конусностью или овальностью, то после напрессовки колеса усилие, удерживающее его на оси, будет распределяться неравномерно по подступичной части, что вызовет местные напряжения в оси, способствующие появлению трещин. Отсутствие фаски на внутренней грани ступицы колеса также может явиться причиной появления трещины. Возникновение трещин на средней части оси объясняется главным образом наличием в верхнем слое металла неметаллических включений, плен, закатов, забоин и других пороков. Трещины в осях выявляют дефектоскопами, а в эксплуатации под электровозами - наружным осмотром по признакам, к которым относятся иней, вздувшаяся краска, а так же скопление пыли в виде валика под трещиной. При обнаружении в оси поперечной трещины колёсную пару бракуют. Потертость оси колёсной пары в средней части вызывается неправильной сборкой и регулировкой рычажной передачи тормоза. В эксплуатации такая потёртость допускается на глубину не более 2,5 мм, а при выпуске электровозов из периодического ремонта – не более 2 мм. Потёртость в предступичной части появляется от трения стенок заднего выреза буксы об ось при неправильной сборке буксового узла и других причин. Изогнутость оси возникает в результате несоблюдения требований при её изготовлении и повреждений в эксплуатации. Для определения изогнутости оси у сформированной колёсной пары измеряют расстояния между внутренними гранями ободьев колёс в четырёх диаметрально противоположных точках. Наличие разности этих расстояний в двух диаметрально противоположных точках более 2мм свидетельствует об изогнутости оси или неисправности колеса. Ослабление и сдвиг колеса на оси могут произойти от неправильного натяга, допущенного при напрессовке колеса на ось, грубой и неправильной расточки ступицы колеса и обточки подступичной части оси. Признаками ослабления насадки ступицы является выступление ржавчины или масла у ступицы с внутренней стороны колеса, трещина краски по всему периметру в соединении со ступицей. Сдвиг колеса на оси или неправильную напрессовку определяют измерением в четырёх точках расстояния между внутренними гранями колёс и несоответствием этого расстояния, установленным размерам. При наличии признаков ослабления прочность посадки колеса на оси проверяют на гидравлическом прессе. Если сдвиг колеса от середины в сторону шеек при усилии 75-85тс не произошёл, колёсная пара признаётся годной к эксплуатации. Кольцевые трещины в диске колеса могут появляться от тугой запрессовки последнего на ось. Колёсные пары с трещинами в ободьях и дисках цельнокатаных колёс не допускаются к эксплуатации. Колёсные пары за время своей службы подвергают осмотру, обыкновенному и полному освидетельствованию, ремонту без смены и со сменой элементов. Осмотр колёсных пар производится: в пунктах подготовки электровозов к эксплуатации; на станциях формирования и расформирования поездов; в оборотных депо, где графиком движения предусмотрена стоянка для технического осмотра электровозов. При осмотре колёсных пар проверяют: на ободьях колёс наличие трещин, ползунов (выбоин), плен, раздавленностей, отколов, выщерблин, предельного проката, подреза гребня более допускаемых размеров и остроконечного наката гребня на участке сопряжения его подрезанной части с вершиной; наличие трещин в ступицах, дисках и ободьях колёс, признаков ослабления или сдвига ступиц на оси; на осях – поперечных, косых или продольных трещин, плен, протёртых мест в средней части более допускаемых размеров; на колёсной паре – размеры и искосы. Обыкновенное освидетельствование колёсных пар производится при каждой подкатке под электровоз и выполняется следующим образом. Колёсную пару до очистки осматривают для выявления ослабления или сдвига ступицы на оси, трещин на средней части оси. Затем выполняют все проверки, предусмотренные осмотром колёсных пар под электровозом, и дополнительно осуществляют: очистку от грязи и смазки; проверку магнитным дефектоскопом шеек, предступичных и средней части оси и ультразвуковым дефектоскопом подступичных частей оси колёсных пар; осмотр и проверку соответствия размеров всех элементов колёсной пары и их искосов установленным допускам при эксплуатации и её ремонте. При обыкновенном освидетельствовании колёсных пар с роликовыми подшипниками производят промежуточную ревизию букс. Результаты освидетельствования записывают в журнал. Клеймения колёсных пар после этого вида освидетельствования не делается. При обточке поверхности катания колёсных пар для роликовых подшипников при первом предельном прокате или других неисправностях поверхности катания колёс, образовавшихся после предыдущего полного освидетельствования, производят обыкновенное освидетельствование. При этом в левом углу бирки, установленной над болтами крепительной крышки роликовой буксы, набивают знак об обточке в виде буквы “О”, условный номер ремонтного пункта и дату. Полное освидетельствование колёсных пар для роликовых подшипников производится: при формировании и ремонте со сменой элементов; после опробования ступиц колёс на сдвиг гидравлическим прессом; при неясности клейм и знаков последнего полного освидетельствования; после вырубок волосовин, неметаллических включений и других пороков на оси в пределах установленных норм; Кроме того, полное освидетельствование колёсных пар для роликовых подшипников делается: через одну обточку по предельному прокату или другим неисправностям ободьев колёс; при полной ревизии букс; при наличии на поверхности катания ползуна глубиной более 1мм. При полном освидетельствовании колёсных пар выполняют все работы, предусмотренные обыкновенным освидетельствованием, и дополнительно: очистку колёсной пары от краски; проверку дефектоскопом шеек и средней части оси; проверку подступичных частей осей колёсных пар дефектоскопом перед запрессовкой или ультразвуковым дефектоскопом, если они не подвергались прессовым работам; демонтаж букс с роликовыми подшипниками; постановку клейм и знаков полного освидетельствования. Для очистки колёсных пар от краски и грязи в депо применяют однокамерные моечные машины. Колёсную пару для очистки закатывают в камеру машины на роликовые опоры механизма вращения, где она обмывается в начале горячим раствором каустической соды, а затем горячей водой для удаления остатков раствора. Быстрая очистка колёсных пар от старой краски и грязи достигается в результате химического воздействия каустической соды и механического действия горячих струй раствора и воды. Очистка в камере происходит в течение 6 минут. Для ускорения очистки колёсных пар широко внедряются автоматические поточные линии, где подача и очистка колёсных пар выполняется без участия рабочего. После очистки проверяют все размеры элементов колёсной пары, которые должны соответствовать нормам, установленным Инструкцией по освидетельствованию, ремонту и формированию электровозных колёсных пар. Осмотренные колёсные пары регистрируют в журнале формы ВУ-53, где отмечают номер колёсной пары, номер плавки оси, тип колёсной пары с указанием диаметра колеса, тип колеса, основные размеры осей. При наличии неисправности или несоответствии какого-либо размера требованиям инструкции колёсную пару бракуют и ремонтируют. Колёсные пары ремонтируют без смены элементов (обточка ободьев колёс по кругу катания, обточки, опробование на прессе колёсных пар с признаками ослабления) и со сменой элементов (замена колёс и осей).

|

Прокат измеряется абсолютным шаблоном (рис.2). При измерении вертикальный движок шаблона устанавливают на расстоянии 70 мм от внутренней грани колеса, а шаблон свободно накладывают на обод колеса. Чтобы вертикальный движок установить на расстоянии 70мм от внутренней грани колеса, необходимо поворотом стопорного винта ослабить рамку движка, передвижением последнего по прорези совместить риски на шаблоне и рамке и завернуть стопорный винт. Величину проката отсчитывают по делениям, нанесённым на рамке вертикального движка и риске, имеющейся на самом движке. Если прокат смещён относительно круга, измерительную ножку ставят в месте наибольшего износа. Для выявления наибольшего проката измерения производят в нескольких местах по окружности обода колеса.

Прокат измеряется абсолютным шаблоном (рис.2). При измерении вертикальный движок шаблона устанавливают на расстоянии 70 мм от внутренней грани колеса, а шаблон свободно накладывают на обод колеса. Чтобы вертикальный движок установить на расстоянии 70мм от внутренней грани колеса, необходимо поворотом стопорного винта ослабить рамку движка, передвижением последнего по прорези совместить риски на шаблоне и рамке и завернуть стопорный винт. Величину проката отсчитывают по делениям, нанесённым на рамке вертикального движка и риске, имеющейся на самом движке. Если прокат смещён относительно круга, измерительную ножку ставят в месте наибольшего износа. Для выявления наибольшего проката измерения производят в нескольких местах по окружности обода колеса. Износ по толщине ободьев колёс наблюдается после продолжительной работы колёсных пар в эксплуатации и неоднократных обточек колёс на станке. Наименьшие допустимые размеры толщины ободьев колёс при подкатке колёсных пар под электровозы, выпускаемые из периодических видов и текущего ремонта, установлены Инструкцией по освидетельствованию, формированию и ремонту колёсных пар. Измеряют толщину ободьев в наиболее тонком месте шаблоном, называемом толщиномером (рис.3).Для этого ножку шаблона устанавливают на расстоянии 70 мм и толщиномер линейкой плотно прижимают к внутренней грани обода. Затем, двигая движок, подводят ножку к поверхности катания. Цифры, нанесённые на линейке шаблона и совпадающие с указательной чертой на движке, показывают действительную толщину обода с учётом износов на поверхности катания колеса.

Износ по толщине ободьев колёс наблюдается после продолжительной работы колёсных пар в эксплуатации и неоднократных обточек колёс на станке. Наименьшие допустимые размеры толщины ободьев колёс при подкатке колёсных пар под электровозы, выпускаемые из периодических видов и текущего ремонта, установлены Инструкцией по освидетельствованию, формированию и ремонту колёсных пар. Измеряют толщину ободьев в наиболее тонком месте шаблоном, называемом толщиномером (рис.3).Для этого ножку шаблона устанавливают на расстоянии 70 мм и толщиномер линейкой плотно прижимают к внутренней грани обода. Затем, двигая движок, подводят ножку к поверхности катания. Цифры, нанесённые на линейке шаблона и совпадающие с указательной чертой на движке, показывают действительную толщину обода с учётом износов на поверхности катания колеса. который устанавливается так же, как и при проверке проката. Чтобы выявить толщину гребня, нужно горизонтальную измерительную ножку шаблона подвести до соприкосновения с гребнем и на горизонтальной шкале прочесть величину действительной толщины гребня.

который устанавливается так же, как и при проверке проката. Чтобы выявить толщину гребня, нужно горизонтальную измерительную ножку шаблона подвести до соприкосновения с гребнем и на горизонтальной шкале прочесть величину действительной толщины гребня. Изношенный гребень колеса может вызвать сход поезда с рельсов, в особенности на противошёрстных стрелках. Поэтому к работе под электровозами не допускаются колёсные пары, имеющие вертикальный подрез гребня, верхний край которого находится на расстоянии 18мм и более от поверхности катания колёс. Для выявления вертикального подреза гребня применяют специальный шаблон (рис.5). Колёсную пару бракуют, если вертикальная поверхность движка соприкасается хотя бы только в верхней части с подрезанной поверхностью гребня.

Изношенный гребень колеса может вызвать сход поезда с рельсов, в особенности на противошёрстных стрелках. Поэтому к работе под электровозами не допускаются колёсные пары, имеющие вертикальный подрез гребня, верхний край которого находится на расстоянии 18мм и более от поверхности катания колёс. Для выявления вертикального подреза гребня применяют специальный шаблон (рис.5). Колёсную пару бракуют, если вертикальная поверхность движка соприкасается хотя бы только в верхней части с подрезанной поверхностью гребня.

Кроме перечисленных выше неисправностей колёс, также нередко встречаются на поверхности катания кольцевые выработки (рис.6), смещение металла и остроконечный накат на участке сопряжения подрезанной части гребня с его вершиной (рис.7). Кольцевая выработка допускается у основания гребня глубиной не более 1 мм и на уклоне 1:7 не более 2 мм или шириной б не более 15 мм. Смещение метала (навар) допускается высотой у колёсных пар пассажирских электровозов не более 0,5мм.

Кроме перечисленных выше неисправностей колёс, также нередко встречаются на поверхности катания кольцевые выработки (рис.6), смещение металла и остроконечный накат на участке сопряжения подрезанной части гребня с его вершиной (рис.7). Кольцевая выработка допускается у основания гребня глубиной не более 1 мм и на уклоне 1:7 не более 2 мм или шириной б не более 15 мм. Смещение метала (навар) допускается высотой у колёсных пар пассажирских электровозов не более 0,5мм.