Вибропневматические камнеотделительные машины А1-БКВ и А1-БКР

Машина А1-БКВ производительностью 0,3 т/ч предназначена для выделения из отходов камнеотделительных машин (ЗКГ, ЗК-15М,. А1-БКМ и А1-БОК) полноценного зерна. Общий вид показан на рис. 7, а функциональная схема на рис. 8. Вибростол 5 состоит из металлического каркаса в виде канала длиной 900 мм, шириной 200 и высотой 100 мм (рис.8). В канал вставляют по направляющим деревянную раму 6 с металлотканым ситом (площадь 0,18 м2). Размеры отверстий сита 0,7X1,0 мм, толщина проволоки 0,9 мм. Вибростол шарнирно соединен с рамой, установленной под углом 30° к горизонту на плоских пружинных стойках 14, закрепленных на станине 1. Колебатель 3, приводимый от электродвигателя 2 (N=1 кВт) через клиноременную передачу, сообщает раме с вибростолом колебания. Частоту колебаний вибростола регулируют в пределах от 500 до 650об/мин перестановкой ступенчатого шкива на валу электродвигателя. Основание вибростола посредством эластичной перегородки 15 герметично соединено с диффузором 18 и нагнетающим отверстием вентилятора 19. Над вибростолом на станине установлены накопительный бункер 9 и вытяжной зонт 7, соединенный с аспирационной сетью.

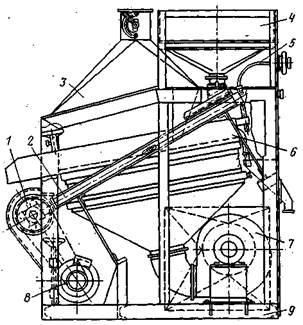

1 – эксцентриковый колебатель; 2 – рама; 3 – вытяжной зонт; 4 – приемный бункер; 5 – гибкий вал; 6 – вибростол; 7 – вентилятор с диффузором; 8 - электродвигатель; 9 – станина.

Рис.7 Вибропневматическая камнеотделительная машина А1-БКВ.

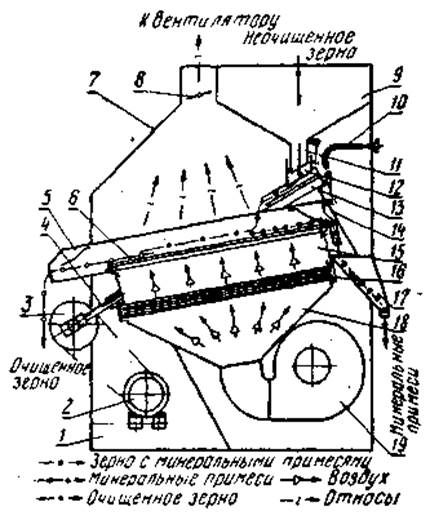

1 - станина; 2 - электродвигатель; 3 - колебатель; 4 - рама; 5 - вибростол; 6 - ситовая рама; 7 - зонт; 8 - клапан; 9 - бункер; 10 - гибкий вал; 11, 17 - патрубки; 12 - регулируемый патрубок; 13 - лоток; 14 - стойка; 15 - эластичная перегородка; 16 - распределительная рама; 18 - диффузор; 19 - вентилятор.

Рис. 8 Функциональная схема вибропневматической камнеотделительной машины А1-БКВ

Процесс сепарирования зерна происходит в такой последовательности. Отходы камнеотделительных машин из бункера 9 через питающее устройство по лотку 13 поступают на наклонную ситовую поверхность вибростола 5. В конце стола канал перекрыт заслонкой, которая служит порогом при сходе зерна с сита. Таким образом, толщину слоя зерна на сите можно довести до 35 мм. Под действием возвратно-поступательных колебаний (амплитуда 5,5 мм) вибростола и восходящего воздушного потока происходит самосортирование продукта. Зерно, обладающее меньшей плотностью (1,3 г/см3), образует верхний слой, приобретает свойство текучести, перемещается вниз и, переливаясь через заслонку, выводится из машины. Минеральная примесь (плотность 2,3...2,6 г/см3) приближается к ситу и под действием направленных инерционных сил перемещается по нему вверх, где ширина канала сужается до 100 мм, и выводится из машины через патрубок 17. Эффективность сепарирования зависит от нагрузки, толщины слоя зерна на сите, наклона вибростола, частоты его колебаний, скорости восходящего воздушного потока и его равномерного распределения по всей поверхности сита. Количество поступающего зерна из бункера 9 регулируют, изменяя при помощи винтового механизма зазор между приемным лотком 13 и цилиндрическим подвесным патрубком 12. Толщину слоя зерна на сите регулируют высотой порога при сходе зерна с сита, изменяя ее специальной заслонкой, связанной со штурвалом. Угол наклона вибростола (5...14°) относительно рамы изменяют винтовым механизмом через гибкий вал 10. Для равномерного распределения потока воздуха по всей ситовой поверхности в верхней части диффузора установлена распределительная рама 16, на которую набито металлическое сито с отверстиями 3 мм и капроновое № 10. Всасывающее отверстие вентилятора 19 соединено с фильтром для очистки воздуха от пыли. Количество воздуха регулируют двумя заслонками в каркасе фильтра. Оптимальная скорость воздуха при очистке зерна пшеницы 1,2...1,3 м/с. При этом должно быть достигнуто ожижение продукта на сите, не допуская его кипения. Через вытяжной зонт пыль и легкие относы воздушным потоком уносятся в аспирационную сеть. Скорость воздуха регулируют клапаном 8. При испытаниях машины А1-БКВ было установлено, что технологическая эффективность очистки зерна пшеницы составляет 94...99%. Содержание полноценного зерна в отходах машины — до 0,6%. Масса машины А1-БКВ 310 кг. Машина А1-БКР по конструкции и принципу действия не отличается от машины А1-БКВ и предназначена для очистки риса-зерна от минеральных примесей и для обработки отходов камнеотделительных машин на мукомольных заводах. Производительность ее 1,0...1,5 т/ч, частота колебаний вибростола 550 в минуту, амплитуда колебаний 5,5 мм, мощность электродвигателей 2 кВт, масса 540 кг.

|