Классификация механических передач

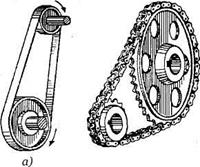

Механические передачи, применяемые в машиностроении, классифицируют: - по принципу передачи движения: - передачи трением (фрикционная — рис.1, а и ременная — рис.2, а); - зацеплением (зубчатые — рис.1, б, червячные — рис.1, в; цепные — рис.2, б; передачи винт-гайка — рис.1, г,д.

Рис.1. Механические передачи с непосредственным контактом тел вращения: а — фрикционная передача; б — зубчатая передача; в — червячная передача; г, д — передачи винт-гайка

Рис.2. Передачи с гибкой связью: а — ременная; б — цепная - по способу соединения деталей: - передачи с непосредственным контактом тел вращения (фрикционные, зубчатые, червячные, передачи винт-гайка — см. рис.1); - передачи с гибкой связью (ременная, цепная — см. рис.2). Кинематические схемы механических передач приведены на рис.3 и рис.4. Краткая характеристика этих передач (рис.3): передачи зубчатые цилиндрические между параллельными валами (а — с прямыми и косыми зубьями; б — с шевронными зубьями; в — внутреннего зацепления; г — реечные); передачи зубчатые конические между пересекающимися валами (д — с прямыми, косыми и круговыми зубьями; е — коническая — гипоидная); передачи зубчатые (цилиндрические) между скрещивающимися валами (ж — винтовая). На рис.4, а показано схематичное изображение червячной передачи; 4, б — цепной передачи; 4, в — передачи винт-гайка; 4, г — ременной передачи.

Рис.3. Кинематические схемы механических передач: а — цилиндрические зубчатые передачи с внешним зацеплением; б — цилиндрические передачи с внутренним зацеплением; в — передача шестерня—рейка; г — конические зубчатые передачи с пересекающимися осями валов; д — гипоидная передача; е — передачи зубчатые цилиндрические со скрещивающимися валами

Рис.4. Кинематические схемы механических передач: а — червячная передача; б — цепная передача; в — передача винт-гайка; г — ременная передача. Передачи гибкими связями широко применяются в общем машиностроении, наиболее типичными их представителями являются клиноременные передачи, обладающие многими достоинствами. Механические передачи разделяют в зависимости: - от взаимного расположения валов (с параллельными, пересекающимися или скрещивающимися осями); - характера изменения передаточного числа (с постоянным, ступенчато или бесступенчато-регулируемым передаточным числом); - характера относительного движения валов (рядовые, планетарные); - конструктивного оформления корпуса (открытые, закрытые); - числа ступеней (одно- и многоступенчатые). Передачи зацеплением часто используют в качестве самостоятельных агрегатов, размещая их в отдельном жестком корпусе, непроницаемом для масла и пыли. Если передача обеспечивает постоянное передаточное число и служит для понижения частоты вращения ведомого вала, то она называется редуктором, а для повышения— ускорителем (мультипликатором). Если в передаче осуществляется переменное передаточное число (чаще в сторону уменьшения частоты вращения ведомого вала), то ее называют вариатором. Принцип работы передачи - трением или зацеплением определяет форму рабочих поверхностей и характерные их особенности. В передачах трением нормальные к оси вращения сечения рабочих поверхностей представляют собой окружности. Изготовление таких поверхностей даже с высокой точностью не представляет особых трудностей. В передачах зацеплением основные детали – колеса - имеют зубья, вследствие зацепления которых происходит передача вращающего момента. Даже небольшие неточности в форме зубьев приводят к ускорениям, вызывающим их износ. Это - принципиальный недостаток передач зацеплением. Повышением точности изготовления - зубчатых колес, применением зубьев специальной формы его можно смягчить, но нельзя устранить полностью. Поэтому, например, в станках для точной окончательной обработки поверхностей вращение шпинделю передается, как правило, не зацеплением, а трением — ременной передачей. В передачах трением переход с окружности касания одного диаметра на другой может быть сколь угодно плавным. Таким же плавным - бесступенчатым - может быть и регулирование, т. е. изменение передаточного числа. В передачах зацеплением плавное регулирование частоты вращения ведомого вала достигается с помощью специальных устройств - вариаторов. Передачи с постоянным передаточным числом. При проектировании такой передачи необходимо знать номинальную мощность Р или номинальный вращающий момент Т на ведомом валу, частоты вращения ведомого n2 и ведущего n1 валов, режим работы передачи, т. е. законы изменения нагрузки и скорости, взаимное расположение валов и расстояние между ними, габаритные размеры и конструктивные особенности. Любое задание, содержащее эти требования, имеет несколько решений, так как для заданных условий можно спроектировать передачи различных типов и разных конструктивных исполнений одного типа. Возможные варианты нужно сравнить между собой по КПД, массе, габаритам, первоначальным и эксплуатационным расходам и выбрать из них наивыгоднейший. Заданное передаточное число В ременных передачах значения передаточного числа Второй важной характеристикой является передаваемая мощность. Наибольшие ее значения достигаются в зубчатых передачах; применение передач с большими мощностями зачастую ограничиваются лишь трудностями транспортировки точных деталей большого размера. В червячных передачах увеличение мощности ограничивается - значительным количеством выделяемого тепла и связанным с этим повышением температуры. Мощности существующих червячных передач обычно составляют до 200 кВт. Передаваемая мощность может быть существенно увеличена вследствие снижения количества выделяемого тепла путем улучшения его отвода и изменения геометрии зацепления (в частности, применения глобоидных червяков). В цепных и клиноременных передачах передаваемая мощность ограничивается площадью сечений и количеством одновременно работающих цепей или ремней. При большом числе тяговых звеньев неравномерность их загрузки растет и увеличение количества ремней или цепей становится неэффективным. Для передач с клиновыми ремнями мощности порядка 1000—1500 кВт являются предельными. Известны передачи плоским ремнем на 2500 и цепные на 3500 кВт. Работоспособность фрикционных, как и зубчатых, передач ограничена в основном контактным давлением. Эффективная ширина фрикционных колес ограничена, поскольку из-за неточностей и упругих деформаций лишь небольшая часть номинальной поверхности контакта действительно участвует в передаче окружного усилия. Кроме этого, сила прижатия колес должна быть намного больше передаваемого окружного усилия, поэтому мощность фрикционных передач не может быть большой; обычно Среди показателей, характеризующих передачу, потери занимают особое место, так как ими определяются непроизводительные затраты энергии. Потери определяют также тепловой режим работы передач и при больших значениях (низких к. п. д.) становятся важнейшим критерием расчета, выбора материалов и конструктивных решений. Потери мощности в любой передаче можно представить в следующем виде:

где

По значению

где Следовательно, к. п. д. передачи зависит от нагрузки Р; с ее уменьшением он значительно понижается. В расчетах обычно используют экспериментальные значения КПД, определенные при максимально допустимых нагружениях передач. Более показательными для сравнения являются не КПД, а коэффициенты потерь Передачи с переменным передаточным числом. Для эффективного использования многих машин необходимо применение в них передач с регулируемым - вручную или автоматически — передаточным числом. В связи с решаемыми задачами различают передачи со ступенчатым и плавным регулированием скорости ведомого вала. Отношение При двух валах и передаче зацеплением простейший способ осуществления заданного ряда частот ведомого вала при постоянной частоте вращения ведущего заключается в изменении передаточных чисел путем смены зубчатых колес. На этом простом принципе устроена коробка передач со сменными колесами. Чтобы ускорить и облегчить переход с одной частоты на другую, на сопряженных валах можно установить определенное количество пар колес с разными числами зубьев соответствующее числу требуемых частот и специальным устройством связывать с ведомым валом нужное колесо. Остальные пары колес будут вращаться вхолостую.

Рис. Три типа переключения передач: а- с двумя парами колес; подвижные ведущие б – с тремя парами колес; ведущие подвижные в – с тремя ведущими колесами и одним ведомым подвижным колесом. Чаще всего для передвижения зубчатых колес используют рычаг 1, установленный на общей оси с рукояткой управления. Эта схема наиболее простая. Недостатком ее является то, что при перемещении колеса в нужное положение конец рычага описывает дугу радиусом R и камень 2, находящийся в пазу зубчатого колеса, смещается с оси последнего. Желательно, чтобы отклонение камня от оси вала было a≤0,3h, где h – высота камня. Радиус рычага R=A1+a, где А1 –расстояние от оси вала зубчатого колеса до оси поворота рычага; а – половина высоты дуги, описываемой осью камня, при перемещении зубчатого колеса из одного крайнего положения в другое.

Рис.

Переводные камни изготовляют из антифрикционного или серого чугуна, текстолита, а в ответственных случаях — из безоловянных бронз. Конструкции наиболее распространенных переводных камней простейшей конструкции приведены на рисунке

Рис. Помимо переводных камней применяются вилки

Ступенчатое регулирование в передачах трением осуществляется с помощью ступенчатых шкивов и ремня, переводимого с одной ступени на другую.

|

можно получить одной (

можно получить одной ( ) или несколькими (

) или несколькими ( ) ступенями одного или разных типов передач. Большие передаточные числа в одной ступени осуществимы в передачах зацеплением. В одноступенчатой червячной передаче обычно используют значения

) ступенями одного или разных типов передач. Большие передаточные числа в одной ступени осуществимы в передачах зацеплением. В одноступенчатой червячной передаче обычно используют значения  , но часто исполняют передачи и с большими значениями; далее следуют зубчатые (

, но часто исполняют передачи и с большими значениями; далее следуют зубчатые ( ) и цепные передачи (с втулочно-роликовой цепью –

) и цепные передачи (с втулочно-роликовой цепью –  от 6 до 10, зубчатой цепью — до

от 6 до 10, зубчатой цепью — до  на меньшем шкиве; для плоскоременных

на меньшем шкиве; для плоскоременных  = 150°; для клиноременных

= 150°; для клиноременных  8...15; в плоскоременных с натяжным роликом

8...15; в плоскоременных с натяжным роликом  и в открытых плоскоременных

и в открытых плоскоременных  = 200...300 кВт.

= 200...300 кВт.

- постоянные потери, почти не зависящие от внешней нагрузки;

- постоянные потери, почти не зависящие от внешней нагрузки; -переменные потери, в основном пропорциональные внешней нагрузке.

-переменные потери, в основном пропорциональные внешней нагрузке.

— коэффициент потерь.

— коэффициент потерь. ,выраженные в процентах. Коэффициент потерь в зубчатой передаче - минимальный:

,выраженные в процентах. Коэффициент потерь в зубчатой передаче - минимальный:  = = 0,99... 0,98), в цепной

= = 0,99... 0,98), в цепной  2...3%, плоскоременной ~ 3...5%, фрикционной — 4...5%, клиноременной — 4....5%, червячной

2...3%, плоскоременной ~ 3...5%, фрикционной — 4...5%, клиноременной — 4....5%, червячной  называется диапазоном регулирования, а двух соседних частот вращения

называется диапазоном регулирования, а двух соседних частот вращения  коэффициентом регулирования, или знаменателем ряда.

коэффициентом регулирования, или знаменателем ряда.