Геометрические параметры режущей части фасонных резцов выбираются в зависимости от обрабатываемого материала. Передний угол у фасонных резцов получается путем заточки передней поверхности. Для алюминия и красной меди передний угол  = 20...25°, для бронзы, свинцовой латуни

= 20...25°, для бронзы, свинцовой латуни  = 0...5°, для стали с

= 0...5°, для стали с  до 500 МПа (НВ до 150 ед.)

до 500 МПа (НВ до 150 ед.)  = 20...25° с

= 20...25° с  = 500...800 МПа (НВ 150...235)

= 500...800 МПа (НВ 150...235)  = 15...20° с

= 15...20° с  = 800...1000 МПа (НВ 235...290)

= 800...1000 МПа (НВ 235...290)  = 10...15°, для чугуна с НВ до 150 ед.

= 10...15°, для чугуна с НВ до 150 ед.  = 15° с НВ свыше 150 ед.

= 15° с НВ свыше 150 ед.  = 10...12°. Задний угол

= 10...12°. Задний угол  выбирается равным 8...15° в зависимости от конфигурации профиля и типа резца.

выбирается равным 8...15° в зависимости от конфигурации профиля и типа резца.

Для образования заднего угла круглого фасонного резца вершина его должна быть расположена ниже оси основания h. Величина смещения:  , где

, где  – наибольший диаметр резца (выбирается по табл. 2.1).

– наибольший диаметр резца (выбирается по табл. 2.1).

Задний угол призматического резца получается за счет соответствующей установки в державке. Величина переднего  и заднего

и заднего  углов выбирается для наружных участков режущих кромок фасонных резцов, обрабатывающих минимальный диаметр у профиля детали. Для всех остальных точек режущей кромки величина переднего угла с увеличением обрабатываемого диаметра уменьшается, а заднего угла увеличивается.

углов выбирается для наружных участков режущих кромок фасонных резцов, обрабатывающих минимальный диаметр у профиля детали. Для всех остальных точек режущей кромки величина переднего угла с увеличением обрабатываемого диаметра уменьшается, а заднего угла увеличивается.

Участки профиля резца, перпендикулярные к оси детали, имеют угол  , равный нулю. Для избежания сильного трения и улучшения условий резания в соответствующих участках режущих кромок у фасонного резца делают поднутрение с дополнительным углом в плане

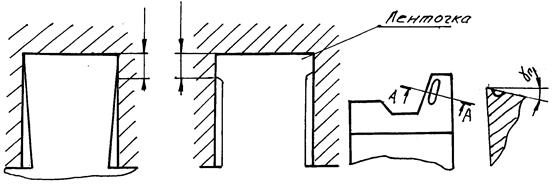

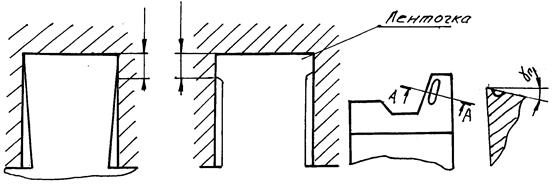

, равный нулю. Для избежания сильного трения и улучшения условий резания в соответствующих участках режущих кромок у фасонного резца делают поднутрение с дополнительным углом в плане  или оставляют ленточки на небольшом участке профиля резца (см. рис. 2.2).

или оставляют ленточки на небольшом участке профиля резца (см. рис. 2.2).

Рис. 2.2. Улучшение условий резания неблагоприятно

расположенными участками режущей кромки фасонного резца

Задний угол  в произвольной точке Х в сечении N-N, перпендикулярном к режущей плоскости резца, определяется по формуле

в произвольной точке Х в сечении N-N, перпендикулярном к режущей плоскости резца, определяется по формуле

где  – угол между касательной к профилю резца рассматриваемой точки и прямой, перпендикулярной к оси детали. Угол

– угол между касательной к профилю резца рассматриваемой точки и прямой, перпендикулярной к оси детали. Угол  определяется аналитическим методом или графическим путем.

определяется аналитическим методом или графическим путем.

= 20...25°, для бронзы, свинцовой латуни

= 20...25°, для бронзы, свинцовой латуни  до 500 МПа (НВ до 150 ед.)

до 500 МПа (НВ до 150 ед.)  выбирается равным 8...15° в зависимости от конфигурации профиля и типа резца.

выбирается равным 8...15° в зависимости от конфигурации профиля и типа резца. , где

, где  – наибольший диаметр резца (выбирается по табл. 2.1).

– наибольший диаметр резца (выбирается по табл. 2.1). , равный нулю. Для избежания сильного трения и улучшения условий резания в соответствующих участках режущих кромок у фасонного резца делают поднутрение с дополнительным углом в плане

, равный нулю. Для избежания сильного трения и улучшения условий резания в соответствующих участках режущих кромок у фасонного резца делают поднутрение с дополнительным углом в плане  или оставляют ленточки на небольшом участке профиля резца (см. рис. 2.2).

или оставляют ленточки на небольшом участке профиля резца (см. рис. 2.2).

в произвольной точке Х в сечении N-N, перпендикулярном к режущей плоскости резца, определяется по формуле

в произвольной точке Х в сечении N-N, перпендикулярном к режущей плоскости резца, определяется по формуле

– угол между касательной к профилю резца рассматриваемой точки и прямой, перпендикулярной к оси детали. Угол

– угол между касательной к профилю резца рассматриваемой точки и прямой, перпендикулярной к оси детали. Угол