Технология конструкционных материалов

Укажите правильный ответ.

107. Каким цветом маркируется деревянные модели для чугунного литья? 1. синий; + 2. красный; 3. желтый. 108. Какой материал применяется для изготовления моделей в серийном производстве? 1. алюминиевые и медные сплавы; + 2. деревянные (сосна, ольха, бук, береза); 3. чугуны. 109. Что такое пластичность формовочных смесей? 1. способность сохранять форму при воздействии внешних сил; 2. способность не препятствовать усадке при охлаждении отливки; + 3. способность легко воспринимать и отчетливо сохранять форму. 110. Как образовываются внутренние полости отливок? 1. с помощью шаблонов; 2. конфигурацией модели; + 3. с помощью песчаных стержней. 111. Назначение литниковой чаши - … 1. заполнения полости литейной формы; + 2. задержания шлаков; 3. образование усадочных раковин; 112. Определение жидкотекучести? 1. свойство металлов и сплавов плавиться при невысокой температуре; 2. уменьшение линейных и объемных размеров сплава при затвердевании и охлаждении; + 3. способность металлов и сплавов в расплавленном состоянии воспроизводить рельеф полости литейной формы. 113. Какие плавильные агрегаты используются для плавки литейных сталей? 1. водоохлаждаемые вагранки; + 2. дуговые и индукционные печи; 3. поворотные электрические печи сопротивления; 4. тигельные электрические печи. 114. В каких случаях применяется центробежное литье? 1. для получения отливок с высоким качеством поверхности и точными геометрическими размерами; 2. для получения мелких, сложных отливок из труднообрабатываемых сплавов; + 3. для производства чугунных труб, железнодорожных колес, поршневых колец двигателей. 115. Что является основой обработки металлов давлением? 1. упругая деформация; + 2. пластическая деформация. 3. упругопластическая деформация. 116. Какой формы должен быть конус скольжения при образовании прямоугольной заготовки? 1. конус; + 2. пирамида; 3. квадрат. 117. По какой формуле определяется конечная температура обработки металлов давлением? 1. 118. В какую сторону вращаются валки при поперечной прокатке? + 1. валки вращаются в разные стороны; 2. валки вращаются в одном направлении; 3. валки расположены под углом друг к другу и вращаются в разные стороны. 119. Какие причины появления наклепа при волочении? 1. металл недогрет и нагревается ниже точки А1; + 2. металл не нагревается, т. е волочение осуществляется в холодном состоянии; 3. металл перегрет, и нагрет выше точки А3. 120. Преимущества обратного прессования: 1. усилия, прикладываемые при обратном прессовании больше, чем при прямом прессовании; + 2. меньший пресс-остаток; 3. силы трения больше, чем при прямом прессовании. 121. Как ограничивается течение материала при свободной ковке? 1. металл ограничен поверхностями штампа; + 2. металл течет свободно; 3. металл частично ограничен поверхностями штампа. 122. Что такое "осадка" при свободной ковке? 1. длина заготовки увеличивается за счет уменьшения ее поперечного размера; 2. ограничение некоторой части заготовки; + 3. поперечное сечение заготовки увеличивают за счет уменьшения ее высоты. 123. Что такое объемная штамповка? 1. изменение взаимного положения отдельных частей исходной заготовки; + 2. течение металла при деформации ограничено внутренними стенками штампа; 3. отделение части листа при деформации от целого листа. 124. Что относится к сварке плавлением? 1. контактная; 2. диффузионная; 3. ультразвуковая; + 4. газовая. 125. Что относится к сварке давлением? 1. термитная; 2. лазерная; + 3. ультразвуковая; 4. электронно-лучевая. 126. Какие из перечисленных материалов обладают наилучшей свариваемостью? 1. чугуны; 2. медно-цинковые сплавы; 3. разнородные металлы; + 4. малоуглеродистые стали. 127. Какая из формул соответствует химической реакции протекающей при раскислении сварочного шва? + 1. FeO + Mn=MnO+Fe; 2. Fe2O3+ Fe=3 FeO; 3. Si+O2= SiO2. 128. Какие химические элементы вводятся в сварной шов при рафинировании? 1. марганец; + 2. алюминий; 3. кремний. 129. Какие напряжения возникают при сварке? 1. напряжения сдвига; 2. температурные напряжения; 3. напряжения растяжения, сжатия; + 4. остаточные напряжения. 130. Что такое "прожог" при сварке? 1. местное окисление металла в зоне сварки; + 2. сквозное проплавление свариваемых изделий; 3. местное несплавление в сварном соединении. 131. Какова длина электрической дуги при сварке металлическими стержнями? + 1. до 4 мм; 2. более 4 мм; 3. 5-6 мм; + 4. 0,6-0,8 диаметра электрода; 132. Какова величина напряжения при ручной дуговой сварке металлическим электродом при постоянном токе? 1. 110-120 В; 2. 55-100 В; + 3. 40-60 В. 133. Как возбуждается электрическая дуга? + 1. мгновенным прикосновением электрода к свариваемому изделию и отвод его на 3-4 мм; 2. прикосновение электрода к свариваемому изделию, выдержке 3-5 секунд и отвод его на 3-4 мм; 3. быстрое боковое движение электрода по направлению к свариваемому изделию с последующим отводом. 134. По какой формуле определяется сила сварочного тока? 1. I св =Q/RT; + 2. I св =(20+6d'эл) d'эл; 3. I cв =U/R. 135. В каких случаях применяют аргонодуговую сварку? 1. для наплавки при восстановлении деталей с/х машин; + 2. для сварки легированных сталей; 3. для наплавки тел вращения. 136. Как закрепляются детали при контактной стыковой сварке? 1. детали устанавливаются внахлестку и помещаются между двумя вертикально расположенными медными электродами; + 2. детали закрепляются в зажимах стыковой сварочной машины; 3. детали сжаты вращающимися электродами. 137. Какой газ используется в качестве окислителя при газовой сварке? 1. азот; + 2. кислород; 3. водород. 138. При каком соотношении кислорода и ацетилена образуется нормальное пламя в газовой горелке? 1. О2 :С2 Н 2 >1,2; + 2. О2: С2 Н 2=1,0:1,2; 3. О2 : С2 Н 2 < 1,0. 139. При какой толщине металла d применяют газовую сварку левым способом? 1. d = 3-5 мм; + 2. d = до 3 мм; 3. d>10 мм. 140. За счет каких процессов выполняется ультразвуковая сварка? 1. за счет взаимной диффузии атомов контактирующих поверхностей; 2. за счет пластического деформирования объемов свариваемого металла; + 3. за счет совместного воздействия на свариваемые детали механических колебаний и небольших сдавливающих усилий. 141. В каких случаях применяется сварка трением? 1. в электронной промышленности при изготовлении сложных и точных конструкций; 2. для сварки разнородных металлов различной толщины; + 3. для сварки стержней и труб встык. 142. Дать определение процесса пайки? 1. процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями; + 2. процесс соединения при помощи расплавленного промежуточного металла; 3. покрытие поверхностей металлических изделий тонким слоем соответствующего сплава. 143. Вольфрамовые металлокерамические твердые сплавы применяют преимущественно при… 1. черновой обработке стали; 2. чистовой обработке стали; + 3. черновой обработке чугуна; + 4. чистовой обработке чугуна. 144. Титановольфрамовые металлокерамические твердые сплавы применяют преимущественно при… + 1. обработке стали; 2. обработке чугуна; 3. обработке цветных металлов; 4. обработке цветных сплавов. 145. Если при точении на передней поверхности резца образуется лунка, то наблюдается следующий вид износа: 1. диффузионный; + 2. абразивный; 3. адгезионный; 4. окислительный. 146. В случае наличия на поверхности детали литейной корки или окалины при ее точении преобладает следующий вид износа: 1. диффузионный; + 2. абразивный; 3. адгезионный; 4. окислительный. 147. При чистовом точении преобладает следующий вид износа: + 1. диффузионный; 2. абразивный; 3. адгезионный; 4. окислительный; 148. Какой вид стружки образуется при резании пластичных материалов? + 1. сливная; 2. скалывания; 3. надлома; 149. Шероховатостью поверхности называется… 1. совокупность неровностей, образующих рельеф поверхности; 2. совокупность неровностей, находящихся в пределах базовой длины; 3. совокупность неровностей с относительно малыми шагами; + 4. совокупность неровностей с относительно малыми шагами, образующих рельеф поверхности и рассматриваемых в пределах базовой длины. 150. Шероховатость обработанной поверхности с увеличением скорости резания при работе твердосплавным резцом (при v=50 м/мин)… 1. увеличивается; + 2. уменьшается; 3. остается без изменения. 151. Шероховатость обработанной поверхности с увеличением подачи при работе проходным резцом… + 1. увеличивается; 2. уменьшается; 3. остается без изменения. 152. Метод оценки шероховатости с помощью эталонов называется: 1. калориметрическим; 2. визуальным; + 3. оптическим; 4. приборным. 153. При увеличении радиуса закругления вершины резца… 1. снижается стойкость резца; 2. увеличивается стойкость резца; 3. увеличивается шероховатость поверхности; + 4. уменьшается шероховатость резца. 154. Шероховатость поверхности с увеличением скорости резания с 2 до 80 м/мин… 1. увеличивается; 2. уменьшается; 3. остается без изменения; + 4. увеличивается, затем уменьшается. 155. Уменьшению высоты микронеровностей обработанной поверхности способствует… + 1. увеличение радиуса при вершине; 2. увеличение подачи; 3. увеличение главного угла в плане; 4. уменьшение переднего угла; 5. уменьшение задних углов. 156. Какие динамометры позволяют измерять все составляющие силы резания одновременно? 1. механические; + 2. электрические; 3. гидравлические; 4. пневматические. 157. Фактором, оказывающим наибольшее влияние на силу резания при точении, является… + 1. глубина резания; 2. подача; 3. угол резания; 4. скорость резания. 158. Для расчета крутящего момента и мощности на шпинделе при точении используют составляющую силы резания: + 1. тангенциальную Рz; 2. радиальную Ру; 3. осевую Рх. 159. Сила Рz при обработке стали твердосплавным резцом с увеличением скорости резания с 50 до 100 м/мин.: 1. увеличивается; + 2. уменьшается; 3. остается без изменения. 160. Для расчета деталей механизма продольной подачи токарного станка используют… 1. равнодействующую силу резания; + 2. осевую составляющую силы резания; 3. тангенциальную составляющую силы резания; 4. радиальную составляющую силы резания; 161. При точении составляющая силы резания Ру направлена… + 1. по радиусу обрабатываемой детали в горизонтальной плоскости; 2. в сторону, обратную направлению подачи; 3. касательно к поверхности резания; 4. перпендикулярно к передней поверхности резца. 162. Силу резания Рz при точении определяют по формуле (Кр и Ср – поправочные коэффициенты; t –глубина резания, мм; S –подача, мм/об; V –скорость резания, м/мин; n –частота вращения шпинделя, мин-1): 1. Рz=Кр×tх×Sу×Vz; 2. Рz=Cр tх×Sу×nz×Кр; 3. Рz= Cр tх×Sу nz×Кр; + 4. Рz=Cр tх×Sу×Vz×Кр. 163. Мощность на шпинделе, потребную на резание, рассчитывают по формуле (Nэ –мощность электродвигателя, кВт; n- частота вращения шпинделя, мин-1;V – скорость резания, м/с; Рz – сила резания, Н): 1. Nшп= Nэ×n; 2. Nшп= Nэ×V; + 3. Nшп=Рz V/102; 4. Nшп=Рz V/1000. 164. Стойкость резца – это: + 1. продолжительность работы инструмента между двумя переточками; 2. продолжительность работы инструмента до его поломки; 3. общее время работы инструмента; 4. продолжительность работы инструмента до затупления. 165. Приближение значения оптимальной стойкости твердосплавного резца в условиях серийного производства, мин: 1. 15-30; + 2. 30-60; 3. 80-100; 4. 100-160. 166. Температуру в зоне резания наиболее точно позволяет определять метод: + 1. естественной термопары; 2. термокрасок; 3. искусственной термопары; 4. калометрической. 167. Основное (машинное) время при точении (L-длина хода резца, мм; i- число рабочих ходов; S – подача, мм/об; n – частота вращения шпинделя, мин-1; V – скорость резания, м/мин) определяют по формуле: + 1. То = Li /(nS); 2. То = L /(VS); 3. То = L /(Vn); 4. То= Ln/V; 5. То = LV/ (nS). 168. Основное (машинное) время при фрезеровании (L-длина пути фрезы, мм; i- число рабочих ходов; Sм-подача, мм/мин; Sоб –подача, мм/об; n – частота вращения фрезы мин-1; V – скорость резания, м/мин) определяют по формуле: 1. То = Li /Sоб; 2. То = Ln / V; 3. То = L /(V×n). + 4. То = Li/Sм ; 5. То = L/V; 169. К естественным абразивным материалам относится: + 1. наждак; 2. эльбор; 3. карбид бора; 4. карбид кремния; 5. синтетический алмаз. 170. К искусственным абразивным материалам относится: 1. наждак; 2. природный корунд; 3. алмаз; 4. песчаник; + 5. электрокорунд. 171. Что применяют в качестве материала для электродов при электроэрозионной обработке высокоуглеродистых инструментальных и жаропрочных сталей? + 1. латунь; 2. графит; + 3. медь; 4. вольфрам; 5. молибден; 6. композиционный материал. 172. При каком физико-химическом методе размерной обработки структура и состав поверхностного слоя обусловлены тепловым воздействием электрического заряда, а также химическими воздействиями плазмы разряда и рабочей жидкости? + 1. электроэрозионная размерная обработка; 2. электрохимическая размерная обработка. 173. Процесс, какого физико-химического метода размерной обработки не оказывает на обрабатываемую поверхность ни температурного, ни силового воздействия, в поверхностных слоях отсутствуют остаточные напряжения и не происходят структурные изменения? 1. электроэрозионная размерная обработка; + 2. электрохимическая размерная обработка. 174. Какая существует зависимость между силой PX и PZ? 1. Рх = 1/2 Рz; + 2. Рх = 1/3 Рz; 3. Рх = 2/5 Рz; 175. Какая существует зависимость между силой PY и PZ? 1. PY = 0,2 Рz; 2. PY = 0,3 Рz; + 3. PY = 0,4 Рz. Укажите номера всех правильных ответов. 176. Главными углами токарного резца, рассматриваемыми в главной секущей плоскости, являются: + 1. передний угол g; + 4. угол заострения b; 2. угол при вершине e; + 5. угол резания d; + 3. главный задний угол a; 6. главный угол в плане j. 177. В основном плоскости рассматривают: 1. угол заострения b; 4. вспомогательный задний угол a1; + 2. угол при вершине e; + 5. вспомогательный угол в плане j1. + 3. главный угол в плане j; 178. Главный угол в плане, равный 90º, имеют резцы: 1. проходной; + 2. проходной упорный; 3. проходной отогнутый; + 4. отрезной. 179. Температура в зоне обработки уменьшается при… 1. увеличении глубины резания; 2. увеличении главного угла в плане; + 3. увеличении радиуса резца при вершине; + 4. уменьшении главного угла в плане. 180. Критериями оценки качества обработанных поверхностей являются: + 1. размер детали; 2. остаточные напряжения; + 3. шероховатость обработанной поверхности; + 4. волнистость обработанной поверхности. 181. На шероховатость обработанной поверхности влияет: + 1. глубина резания; 2. размер резца; 3. материал заготовки; + 4. скорость резания + 5. подача 182. Штучное время при точении Тшт определяется по формулам (Тосн, Твсп, Тобсл, Тотд, Топер - время соответственно основное, вспомогательное, обслуживания, отдыха, оперативное). 1. + 2. 3. + 4. 5. Дополните: 183. Наивыгоднейшей формой режущей части инструмента является клин. 184. На заготовке различают поверхности: обрабатываемую, обработанную и резания. 185. Сверхтвердым материалом, применяемым для обработки твердых сплавов является алмаз. 186. Сверхтвердым материалом, применяемым для обработки закаленных сталей является эльбор. 187. При обработке деталей с.-х. машин, изготовленных из чугуна, образуется стружка надлома. 188. При обработке деталей с.-х. машин, изготовленных из стали, образуются типы стружек: сливная и скалывания. 189. На стойкость инструмента при точении из элементов режима резания наибольшее влияние оказывает скорость. 190. В соответствии с ГОСТ 2789-73 для оценки шероховатости поверхности установлено 14 классов шероховатости. 191. Машинное время Тм при продольном точении детали, если длина прохода L = 300 мм, частота вращения шпинделя n = 250 мин-1, подача S =0,4 мм/об, составляет 3 мин. 192. Скорость резания при обработке на токарно-винторезном станке детали Æ 50 мм при частоте вращения шпинделя n = 400 мин-1 равна 62,8 м/мин. 193. Мощность на шпинделе по приводу при мощности электродвигателя Nэл=10 кВт и КПД привода h = 0,8 равна 8 кВт. Установите соответствие.

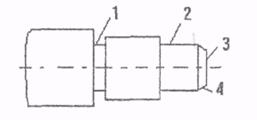

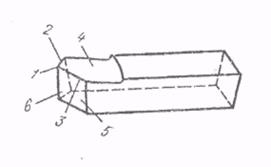

194.Укажите соответствие элементов токарного проходного резца обозначениям на рисунке

Установите правильную последовательность:

206.Установите правильную последовательность назначения элементов режима резания при точении: 1. выбор подачи; 2. назначение глубины резания; 3. определение расчетной скорости резания; 4. проверка режима резания; 5. определение частоты вращения; 6. определение фактической скорости резания. 2-1-3-5-6-4 207. Установите абразивные материалы в порядке увеличения их твердости: 1. карбид кремния зеленый; 2. электрокорунд; 3. алмаз; 4. карбид бора. 3-4-1-2

Примечание правильный ответ отмечен знаком «+».

Минасян Алексан Гургенович, Колесников Александр Станиславович.

Тестовые задания по дисциплине «Материаловедение и технология конструкционных материалов» для студентов специальности 030501.01.65 – Профессиональное обучение (агроинженерия)

Подписано в печать Объем уч.-изд.л. Тираж 30 экз. Заказ №.

ФГОУ ВПО «Белгородская государственная сельскохозяйственная академия» 308503, пос. Майский Белгородская область

Типография БелГСХА

|

; 2.

; 2.  ; + 3.

; + 3.  .

. ;

; ;

; ;

; ;

; .

.

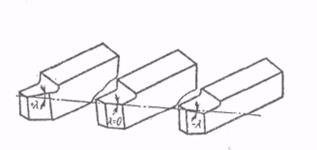

а б в

а б в

а б в

а б в