Расчет и подбор вспомогательного оборудования

Расчет напорного бака для очищенного рассола 3.4.1 Объем заливаемой жидкости Vж, м3, определили по формуле:

где Gж – масса жидкости, кг; ρ – плотность жидкости, кг/м3.

3.4.2 Условный объем аппарата Vу, м3, определили по формуле:

где φ – коэффициент заполнения, φ = 0,7

Приняли к установке 2 напорных бака для очищенного рассола, со следующей технической характеристикой: Объем, м3 6,3 Диаметр, мм 1800

Расчет центробежного насоса для перекачивания рассола Выбор диаметра трубопровода. Примем скорость рассола во всасывающем и нагнетательном трубопроводах одинаковой, равной 2 м/с.

где G – массовый расход рассола, кг/с; ω – скорость, м/с; ρ – плотность рассола, кг/м3.

3.4.4 Скорость движения рассола w, м/с, определили по формуле:

где V – объемный расход рассола, м3/с

3.4.5 Величину критерия Рейнольдса Re, определили по формуле, согласно /4, с.33/

где ρ – плотность рассола, кг/м3; μ – динамическая вязкость рассола, Па.

Режим турбулентный, так как Re > 10000 Приняли абсолютную шероховатость стенок труб ℓ = 0,2 мм, степень шероховатости dэ/ℓ = 50/0,2 = 250 Значение коэффициента трения λ, нашли по графику, согласно /7, с.22/ λ = 0,029 3.4.6 Определили сумму коэффициентов местных сопротивлений: 1) для всасывающей линии - вход в трубу (приняли с острыми краями) 0,5 - нормальный вентиль для d = 0,06 м 4,45 Σξвс = 0,5 + 4,45 = 4,95 2) для нагнетательной линии

- выход из трубы ξ 1 - нормальный вентиль для d = 0,06 4,45

- колено под углом 90оС 1,1 Σξнаг =1 + 4,45 + 0,9 + 2∙1,1 = 8,55 3.4.7 Потери напора hп, м определили по формуле:

1) во всасывающей линии

2) в нагнетательной линии

3.4.8 Общие потери напора hп,м определили по формуле: hп = hп.вс + hп.н (3.7) hп = 1,65 + 4,23 = 5,88 м 3.4.9 Полный напор, развиваемый насосом Н, м определили по формуле:

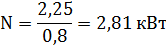

3.4.10 Полезную мощность насоса Nп, кВт, определили по формуле: Nп = V∙ρ∙g∙H (3.9) Nп = 0,004 ∙ 1123,6 ∙ 9,81 ∙ 30,7 = 1,35 кВт 3.4.11 Мощность на валу двигателя Nдв, кВт, определили по формуле:

Для насосов малой производительности принимаем ηп = 1; ηн = 0,6

определили по формуле:

3.4.13 С учетом коэффициента запаса мощности β, установили двигатель мощностью Nуст = N∙β (3.12) Коэффициент запаса мощности β берется в зависимости от величины Nдв β = 1,5, определили согласно /4, с.30/ Nуст = 2,81 ∙ 1,5 = 4,22 кВт Принимаем к установки 2 центробежных насоса марки 2ХГ–5 со следующими техническими характеристиками: Производительность, м3/ч 20 Напор, м 44 Номинальная мощность электродвигателя, об/мин 3000

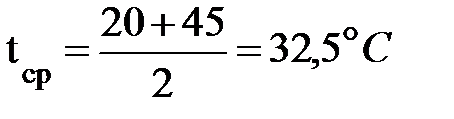

Расчет теплообменника для подогрева рассола АТ3 3.4.14 Среднюю температуру теплоносителей, tср, ºС и tср, ºС определили по формуле:

3.4.15 Тепловую нагрузку аппарата Q, Вт, определили по формуле: Q = G · C · (t2 - t1) (3.14) где G - массовый расход рассола, кг/ч; С- удельная теплоёмкость, Дж/кг∙К. С = 3393,9 Дж/кг·К, согласно /7, с.562/ Q= 17283,14 ∙ 3393,9 ∙ (45 - 20) = 1466301,5 кВт 3.4.16 Среднюю разность температур при противоточном движении теплоносителей определили: Т1→Т2 20 → 45 t1 ← t2 50 ← 70 Δtб – Δtм 30 25

3.4.17 Коэффициент теплопередачи К определили по формуле:

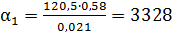

где α1 – коэффициент теплоотдачи от воды к стенке, Вт/м2∙К; α2 – коэффициент теплоотдачи от рассола к стенке, Вт/м2∙К; λст – коэффициент теплопроводности, Вт/м∙К; Σr3 – тепловая проводимость загрязнений стенок, Вт/м2∙К. 3.4.18 Коэффициент теплоотдачи от воды к стенке α1, Вт/м2∙К, определили по формуле:

где Nu – критерий Нуссельта; λ – коэффициент теплопроводности, Вт/м∙К; d – диаметр трубок. 3.4.19 Величину критерия Нуссельта Nu1, рассчитали по формуле

∙ ∙  ∙ (Pr/Prст)0,25 (3.18) ∙ (Pr/Prст)0,25 (3.18)

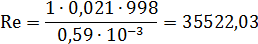

Принимаем Е1 = 1; (Pr/Prст)0,25 = 1 3.4.20 Величину критерия Рейнольдса для воды Re1, рассчитали по формуле

где ω – скорость, м/с; d – диметр трубок; ρ – плотность, кг/м3; μ – коэффициент динамической вязкости, Па

Режим турбулентный, т.к. Re > 10000 3.4.21 Величину критерия Прандтля Pr1, рассчитали по формуле

где с – удельная теплоемкость, Дж/кг∙К; λ - коэффициент теплопроводности, Вт/м∙К

Nu1 = 0,021 ∙ 1 ∙ 35522,030,8 ∙ 4,50,43 ∙ 1 = 175,19

Режим турбулентный, т.к. Re > 10000 3.4.23 Величину критерия Прандтля Pr2, рассчитали по формуле (3.20)

3.4.24 Величину критерия Нуссельта Nu2, рассчитали по формуле (3.18) Nu2 = 0,021 ∙ 1 ∙ 15125,380,8 ∙ 9,10,43 ∙ 1 = 119,78 3.4.25 Коэффициент теплоотдачи α определили по формуле, согласно (3.17)

Коэффициент теплопроводности для углеродистой стали принимаем, равной λст = 46,5 Вт/м∙К r1= 5800 Вт/м2∙К [8, с.69] r2=5800 Вт/м2∙К [8, с.69]

3.4.26 Поверхность теплопередачи F, м2, определили по формуле, согласно /4, с.64/

Приняли к установке 2 кожухотрубчатых теплообменника в соответствии с ГОСТ 15118-79 со следующими техническими характеристиками: - площадь поверхности теплообмена F, м2 21,0

– число ходов 2 – количество труб n, шт 166 – диаметр труб d, мм 20×2

3.2.1 Определяем момент сопротивления фильтра, по формуле:

где D - диаметр фильтровальных плит, м δ – толщина слоя влажного осадка ρ- плотность влажного осадка, кг/м3 g - ускорение свободного падения, м/с2 i – число пластин i=44, согласно регламенту [1, с.24] М1=0,0825 3.2.2 Момент сопротивления смыва осадка с ткани фильтровальных плит определяем по формуле:

где f1 – коэффициент трения f1 =0,2÷0,3 [7, с.43] К – сопротивления смыва осадка К=3 D - диаметр фильтровальных плит, м М2=0,5 3.2.3 Момент сопротивления от трения торца вала фильтра о распределительную головку, определяем по формуле:

где z – число распределительных головок f2 – коэффициент трения головки о торец вала, Па р0 – давление прижима головки к торцу вала, Па

f2 = 0,12 [7, с.43]

где F – площадь трения торца вала, м F=0,06 [7, с.43] р – удельное давление р

р0=60000 М3=1 3.2.4 Момент сопротивления от трения в подшипниках вала фильтра определили по формуле:

где f3 – коэффициент трения в подшипниках вала f3 =0,1 [7, с.44] Gбар – сила давления на подшипников вала от массы фильтра Gбар= 100000 [7, с.44] dц – диаметр цапфы вала, м dц = 50÷80 [1, с.24] М4=0,1 3.2.5 Находим сумму всех моментов сопротивления, по формуле:

3.2.6 Мощность привода фильтра находим по формуле:

где n – частота вращения вала фильтра, с-1 η – кпд привода вала N=1,5

|

(3.1)

(3.1)

, (3.2)

, (3.2)

, (3.3)

, (3.3)

, (3.4)

, (3.4)

(3.5)

(3.5)

(3.6)

(3.6)

(3.8)

(3.8)

(3.10)

(3.10)

(3.11)

(3.11)

(3.13)

(3.13)

, (3.16)

, (3.16) , (3.17)

, (3.17) , (3.19)

, (3.19)

(3.20)

(3.20)

Вт/м2∙К

Вт/м2∙К

(3.21)

(3.21)

44

44

- радиус трения торца вала

- радиус трения торца вала