КРЕПЛЕНИЕ ТРУБ В ТРУБНОЙ РЕШЕТКЕ.

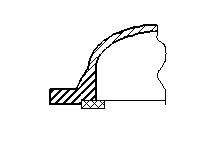

Соединение труб с трубной решеткой производим способом развальцовки с отбортовкой. Схема крепления труб в трубной решетке представлена на рис. 4.1.

Рис. 4.1. Развальцовка с отбортовкой труб в трубной решётке. lв– высота вальцовки; S–толщина трубной решётки; hв–высота выступа; dо–диаметр отверстия под трубку в решётке; dн–наружный диаметр трубки;

В результате вальцевания вследствие осевого усилия, прикладываемого к, концу трубки специальным инструментом, происходит радиальная пластическая раздача трубки до прочноплотного соединения с решёткой. Отбортовка обеспечивает большую прочность по сравнению с простой развальцовкой, а, кроме того, обеспечивает плавный вход жидкости в трубки, в результате чего гидравлическое сопротивление уменьшается. Вальцевание бывает ручным и автоматическим.

5. Проверка патрубков (штуцеров) на прочность.

Условие прочности: Sприн>Sисп, где Sприн - принятая толщина патрубка, мм; Sисп - исполнительная толщина стенки штуцера, мм, определяемая по формуле: Sисп=Sр+С, мм где Sp - расчетная толщина стенки штуцера, определяемая по формуле:

С - прибавка к расчетной толщине штуцера, определяемая по формуле: С = C1 + С2=1+3 =4 мм.

где t- время эксплуатации теплообменника, лет; t = 15 лет; uк- скорость коррозии, мм/год, uк = 0,2 мм/год;

5.1. Водяной патрубок. При температуре

Sисп=1,31+4=5,85 мм. Т.к. Sприн = 8 мм, то Sисп < Sприн - условие прочности выполняется.

5.2. Паровой патрубок. При температуре

Выбираем стандартную толщину листа из справочника [4] табл. 2.22: Sисп=0,5+4=4,5 мм. Т.к. Sприн = 8 мм, то Sисп < Sприн - условие прочности выполняется.

5.3. Конденсатный патрубок. При температуре

Sисп=0,126+4=4,126 мм. Т.к. Sприн = 5 мм, то Sисп < Sприн - условие прочности выполняется.

6. Расчёт толщины стенки цилиндрической обечайки. 6.1. Расчет допускаемых напряжений. Для изготовления обечайки теплообменника выбираем сталь 20 ГОСТ 1050-74. Допускаемое напряжение [s], МПа вычисляем по формуле:

где s* - нормативное допускаемое напряжение, МПа; при расчетной температуре tH = 133,54 s* = 128 МПа, по ГОСТ 14249 - 73 табл. 1.3. [7]; h - поправочный коэффициент; h= 1; [s] = 128*1 =128 МПа. 6.2. Расчет толщины стенки обечайки. Расчет выполняем по формуле:

где Sp - расчетная толщина стенки обечайки, мм; Рр - расчетное давление, МПа; Рр = P1= 0,5 МПа; DBH - внутренний диаметр обечайки, мм; DВН = 1100 мм; j- коэффициент прочности сварных соединений; j = I.; [s] = 128 МПа;

Исполнительную толщину стенки обечайки определяем по формуле: S = Sp + С, мм где С - прибавка к расчетной толщине стенки, м, вычисляемая по формуле:

где C1 - прибавка для компенсации минусовых допусков на толщину листа, мм; С1 = 1 мм; С2=3 мм;

Выбираем стандартную толщину листа из справочника [4] табл. 2.22: S=8 мм. 6.3 Расчет толщины стенки цилиндрической части верхней водяной камеры.

S=10 мм.

7. Расчёт толщин днищ и крышек цилиндра теплообменного аппарата. Наиболее распространенным типом днищ в сварных аппаратрах является эллиптический тип днищ. Как правило, такие днища имеют отбортовку на цилиндр.

Выбираем эллиптические днища ГОСТ 6553-78, эскиз которых представлен на рис.7.1.

Расчетную толщину эллиптических отбортованных днищ, мм, определяем по формуле:

где R - радиус кривизны в вершине днища, мм; R = DBH [s] - допускаемое напряжение для материала днища при его рабочей температуре а) Нижнее эллиптическое днище: t=133.54°С, МПа; [s] = 128 МПа;

Выбираем стандартную толщину днища: S=6 мм. “Днище-900-6-25-ст20 ГОСТ 6533-78”

Высоту выпуклой части днища hв, м находим по формуле: hB = 0,25 DM = 0,25×900=225 мм. б) Крышка обечайки:

Выбираем стандартную толщину днища: S=10 мм. “Днище-900-10-25-ст20 ГОСТ 6533-78” Высоту выпуклой части крышки hв, м находим по формуле: hB = 0,25 DM = 0,25×900=225 мм.

в) Плавающая крышка:

Выбираем стандартную толщину днища: S=8 мм. “Днище-700-8-25-ст20 ГОСТ 6533-78” Высоту выпуклой части плавающей крышки hв, м находим по формуле: hB = 0,25 DM = 0,25×700=175 мм. Все данные сведены в таблицу 7.1. Таблица 7.1.

8.Укрепление отверстий.

В обечайках, днищах, крышках цилиндрических аппаратов вырезаются отверстия под патрубки, штуцеры и другие элементы. В результате механическая прочность стенок оболочки аппарата уменьшается. Если отверстие не укреплено, то под влиянием внутреннего избыточного давления на краю отверстия возникают местные напряжения, достигающие значительной величины. Чтобы скомпенсировать потерю прочности, существуют 2 принципиальных способа: 1.Повышение толщины стенки всей оболочки аппарата. 2.Повышение толщины оболочки только в некоторой зоне, расположенной вокруг отверстия. Последний способ более целесообразен, так как требует меньших затрат металла. Нормы и методы расчета на прочность, укрепление отверстий установлены ГОСТ 24755-81. В данном случае для укрепления отверстий используем укрепляющие кольца.

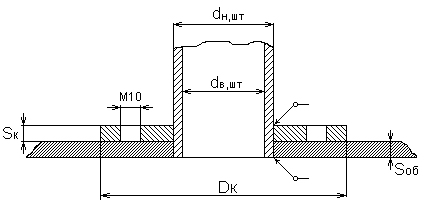

Рис.8.1.Отверстие, укрепленное с помощью кольца.

1.Укрепляемый элемент оболочки. 2.Укрепляющее кольцо. 3.Штуцер (патрубок). В этой схеме (на рис. 8.1) толщина укрепляющего кольца примерно равна толщине оболочки. Кольцо имеет сигнальное отверстие резьбой М10, которое предназначено для испытания сварочных швов на плотность. В это отверстие с резьбой при испытании подводится воздух давлением 0,6 МПа. Прежде чем укреплять отверстие, нужно убедится в необходимости этой операции, для этого предварительно вычисляем наибольший диаметр одиночного отверстия в цилиндрическом корпусе, не требующего дополнительного укрепления.

где S-исполнительная толщина укрепляемого элемента, мм; Sр=S-c-расчетная толщина оболочки, мм; DR-расчетный диаметр оболочки, для оболочки DR=Dв, для стандартных эллиптических днищ:

где c2 - прибавка на коррозию;

Для обечайки:

Впускной патрубок для пара превосходит найденный предельный диаметр, они нуждается в укреплении.

Для цилиндрической части верхней водяной камеры:

Впускной и выпускной патрубки для сетевой воды также нуждаются в укреплении.

Для нижнего эллиптического днища:

На нижнем эллиптическом днище располагается конденсационный патрубок, он имеет dу< d0пред, следовательно, в укреплении не нуждается.

Минимальное расстояние между поверхностями двух соседних штуцеров, когда их можно считать одиночными:

Если диаметр штуцера больше предельного диаметра отверстия, то такое отверстие должно быть укреплено. Условие достаточности укрепления отверстий за счет толщины стенки штуцера определяется по формуле:

где Sp-расчетная толщина оболочки; dв.шт.. -внутрений диаметр штуцера, мм;

c2 - прибавка на коррозию, мм; c3 - прибавка для округления расчетной толщины штуцера до размера по сортаменту, мм; В случае выполнения этого неравенства отверстие не требует укрепления дополнительными элементами.

Для водяного патрубка (377-121)4.38 1121 Следовательно, отверстия не требуется укреплять.

Для парового патрубка (400-270)1.05 136.5 Следовательно, отверстие не требуется укреплять.

9.Расчет анкерных связей.

Анкерные связи устанавливаются в жидкостных камерах и предназначаются для восприятия массы пучка и давления жидкости и передачи этой нагрузки на днище и затем обечайку аппарата. Этим предотвращается прогиб трубной решетки. Т.к. на криволинейной поверхности водяной камеры нет возможности расположить опорную шайбу, поэтому крышку отливают вместе с бобышками. В качестве анкерной связи могут применяться цилиндрические стальные прутки или толстостенные трубы, толщина которых устанавливается расчетом. Число анкерных связей определяется конструктивно, также как и их расположение на трубной решетке, общее число анкерных связей n=4-6. Cоединение анкерных связей с трубной решеткой может осуществляться с помощью сварки или резьбового соединения, когда связь ввинчивается в трубную решетку. Высота анкерных связей назначается конструктивно.

Итак, определим диаметр анкерной связи из расчете усилие на сжатие:

,

где Dв-внутрений диаметр обечайки, м; nc-число анкерных связей; P-давление среды;

Далее произведем расчет с учетом изгибающего усилия:

где Ec-модуль продольной упругости для материала связей, принимаемый по табл.7 приложение 1[5], МПа; Ec =1,927 x-степень надежности для продольного изгиба связи; x=4-5,

В качестве диаметра анкерной связи принимаем наибольшее значение, полученное из этих двух формул, т.е. 0,0315 м и округляем до стандартного диаметра прутка

10. Расчет трубной решетки.

Трубная решетка (трубная доска) предназначена для прочного и плотного крепления в ней теплообменных трубок с целью разграничения пространства с греющей и нагреваемой средами, то есть разграничения трубного и межтрубного пространства. Крепление трубок в решетке и толщина трубной решетки должны удовлетворять условиям прочности и гидравлической плотности. Соединение трубной решетки и обечайки показано на рис. 10.1:

Рис.10.1. Соединение днища с обечайкой фланцем приварным встык.

Т.к. данный аппарат является аппаратом нежесткого типа, наиболее нагруженной является верхняя неподвижная решетка, которая испытывает наибольшую нагрузку, но толщину нижней решетки принимают как у неподвижной. С учетом того, что аппарат нежесткого типа, с плавающей нижней камерой и имеет анкерные связи, толщина трубной решетки рассчитывается по формуле:

где Dв-расчетный диаметр трубной решетки, соответствующий внутреннему диаметру обечайки, м; nc-число анкерных связей; Dc-диаметр расположения анкерных связей, м; Pp-максимальное давление, действующее в трубке, МПа;

fc - площадь поперечного сечения анкерной связи, м2;

где Sp - исполнительная толщина обечайки;

где с1, с2-константы, принимаемые исходя из способа разбивки трубок; d0 - диаметр отверстия трубной решетке под теплообменную трубку, м; d0 =(1,015…..1,02) dн t - шаг разбивки трубок, м; t=25 мм.

В данном случае к=1 т.к. верхняя решетка закреплена во фланцах, т.е. неподвижна, а толщина нижней трубной решетки, которая соединена с нижней плавающей водяной камерой, принимается как у неподвижной. Таким образом:

Выбираем стандартную толщину листа S=50 мм по таблице 2.22 [4].

11. Проверка принятой толщины трубной решётки на дополнительные условия.

11.1. Толщина трубной решетки должна удовлетворять условию прочности безтрубной зоны:

где dE - максимальный диаметр окружности, вписанной в безтрубную зону решетки между обечайкой и трубками, м; принимаем по компоновке de = 30 мм; Рт - давление в трубном пространстве, МПа; Рт = 1,5 МПа; Рм - давление в межтрубном пространстве, МПа; Рм = 0,74 МПа;

S³0,014 мм.

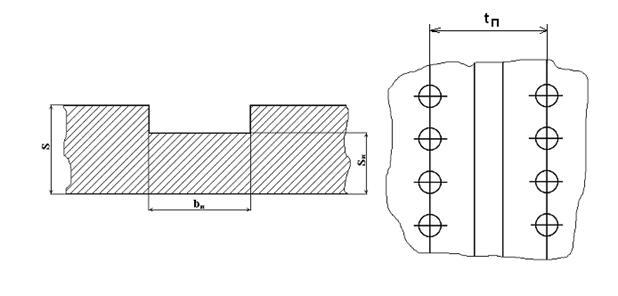

Т.е. толщина трубной решетки удовлетворяет условию прочности безтрубной зоны. 11.2. Для многоходовых теплообменников по трубному пространству толщина трубной решетки в сечении паза под уплотнение перегородки Sп, м (рис 11.1.) должна быть не менее:

где (S – С) - расчетная толщина трубной решетки, м; (S – С) = 47 мм; tp - шаг разбивки трубной решетки, м; tp = 30 мм; tп- шаг трубок в окрестности паза, м принимаем по компоновке tп = 40 мм; bп - ширина паза в трубной решетке, м; bn = 10 мм; do - диаметр отверстия под трубки в трубной решетке, м, вычисляемый по формуле: do = 19,4 мм; φр - коэффициент прочности трубной решетки, вычисляемый как:

Условие выполняется.

Рис.11.1 Сечение паза под уплотнение Рис.11.2 Расположение трубок перегородки в окрестности паза

11.3. При креплении вальцовкой толщина решетки должна удовлетворять неравенству:

где lВ - высота вальцовки, м; [q] - допускаемая нагрузка, приходящаяся на единицу условной поверхности развальцовки и зависящая от способа развальцовки, МПа; для развальцовки с отбортовкой [q] = 40 МПа; NT - продольная сила, действующая в месте закрепления трубы в решетке, МН. Так как расчитываемый аппарат является аппаратом нежесткого типа, осевое усилие вычисляется по формуле:

Следовательно, принимаемая толщина трубной решетки удовлетворяет условиям надежности крепления теплообмен- ных трубок и условие выполняется.

11.4. Проверка на прочность ромбического участка между трубами.

По условию прочности ромбического участка, нормальное напряжение в нем равно:

где 1 = 0,5 (АВ + ВС) - среднее арифметическое сторон АВ и ВС ромба, мм (рис. 10.3); принимаем по компоновке АВ = 21.65 мм, ВС = 37.5 мм, тогда 1 = 0,5 (26 + 44) = 29.575 мм;

Рис. 10.3. Схема ромбического участка

11.5. Минимальная толщина решетки под кольцевую прокладку.

где Dс.п=0,933м.-средний диаметр прокладки, м;

Dв-внутрений диаметр обечайки; PK=|PT-PМ|, Мпа;

Условие выполняется.

11.6. Дополнительное условие.

Расчётное напряжение в трубках составит:

в осевом направлении:

в окружном направлении:

где Рт - давление в трубном пространстве, МПа; Рт = 1,5 МПа; Рм - давление в межтрубном пространстве, МПа; Рм = 0,74 МПа; dн– наружный диаметр трубок, м, dн=0,021 м; Sт– толщина стенки трубки, м, Sт=0,001м; Nт– осевое усилие, испытываемое трубкой при жёстком соединении её с трубной доской, МН, Nт=0,000397 МН.

Условие статистической прочности труб записывается в виде:

max{s1т;s2т}

где [s]т – допускаемое напряжение для материала трубок, МПа;

[s]т=143 МПа при t=93,3 Ло 62-1.

тогда max{7,02;14}<149,5 – условие выполняется.

13. Расчет прокладочной обтюрации.

Обтюрация (уплотнение) неподвижных разъемных соединений достигается сжатием, обеспечивающим герметичность уплотняемых поверхностей непосредственно друг с другом или через прокладки из более мягкого материала. Сжатие производится с помощью болтов или шпилек во фланцевых соединениях. Для данного аппарата выбираем обтюрацию типа

прокладка

Dв

Рис.13.1.Обтюрация типа

В качестве материала для прокладки принимаем паронит. Расчет силы осевого сжатия для данного типа прокладок определяем по формуле:

где DП.С.-средний диаметр прокладки, м; P-расчетное давление среды, воздействующее на фланцевые соединения, Мпа; k-коэффициент, зависящий от материала прокладки и ее конструкции; вэ- эффективная ширина уплотнения, м; вэ =в в=D1 - Dвн Для плавающей крышки: Dп.с.=0,5(Dвн+D1)=0,5(700+764)=732 (мм);

вэ=0,021 (м);

принимаем k=2,5

Для крышки:

Dп.с.=0,5(Dвн+D1)=0,5(900+966)=933 мм;

вэ=0,022 (м);

14. Расчёт фланцевого соединения.

В качестве фланца проектируемого аппарата по таблице 20.10 [4] выбираем фланец плоский приварной. Материал фланца: сталь 20. Базовые размеры выбранных фланцев сведены в таблицы 14.1 Эскиз фланцев для аппаратов с указанием базовых размеров представлен на рисунке 14.1 и

Таблица 14.1 Базовые размеры плоского приварного фланца для аппарата

Цель расчета - определение расчетной толщины фланца и сравнение ее с толщиной, заданной по ГОСТ.

Рисунок 14.1 Эскиз плоского приварного фланца для аппарата

.

15. Расчёт болтового соединения фланцев.

Расчётное растягивающее усилие – при затяжке соединения: которое должно удовлетворять условию: – при рабочих условиях: где a – коэффициент жёсткости соединения, принимаемый для прокладки из паронита a=1,45; q – удельная нагрузка по площади уплотнения, обеспечивающая герметичность, МПа, q=20 МПа; Dп.с.-средний диаметр прокладки, м

Для плавающего днища:

Расчётное количество болтов Z, шт., определяется по 3-м формулам, исходя из:

– затяжки соединения где [s]20 – допускаемое напряжение для материала болта Сталь 35Х при температуре 20°С, МПа, [s]20=230 МПа по табл.1.38.[5]; Fб – площадь поперечного сечения болта по внутреннему диаметру резьбы, м2, Fб=2,2×10-4 м2 по табл.20.7 [7];

– рабочих условий

где [s]t – допускаемое напряжение для материала болта при его рабочей температуре tб=0,95×tc=0,95×133,54=126,8°C; [s]t=228 МПа по табл. 1.38[5];

Количество болтов Что удовлетворяет начальным данным.

Для крышек:

Расчётное количество болтов Z, шт., определяется по 3-м формулам, исходя из: – затяжки соединения где [s]20 – допускаемое напряжение для материала болта Сталь 35Х при температуре 20°С, МПа, [s]20=230 МПа по табл.1.38.[5]; Fб – площадь поперечного сечения болта по внутреннему диаметру резьбы, м2, Fб=2,2×10-4 м2 по табл.20.7 [7];;

– рабочих условий

где [s]t – допускаемое напряжение для материала болта при его рабочей температуре tб=0,95×tc=0,95×133,54=126,8°C; [s]t=228 МПа по табл. 1.38[5];

Количество болтов Что удовлетворяет начальным данным. 16. Расчёт цельных плоских приварных фланцев.

Цель расчёта фланца это определение его высоты. Вычислим приведённую нагрузку на фланец при затяжке соединений P1,

приведённая нагрузка на фланец при рабочих условиях P2,

где Для плавающей крышки:

Далее вычисляем ряд вспомогательных величин:

где

где при рабочих условиях

Y1 =0,09

где Y2 – функция коэффициента К; Y2=11; S1–толщина части обечайки, соединяемой с фланцем, м, S1=0,008 м;

А=2×11×0,0082=1,4·10-3 м2;

Принимаем большее значение Ф, т.е. Ф=0,00256

За расчётную высоту принимается большая толщина, т.е.

h=h’+0,003=0,042+0,003=0,045 м, Стандартная высота фланца h меньше расчетной высоты, следовательно, высоту плоского приварного фланца для проектируемого аппарата принимаем h=0,05 м.

Для крышек:

Y1 =0,075

Y2=14

А=2×11×0,0082=1,8

Принимаем большее значение Ф, т.е. Ф=0,0044

За расчётную высоту принимается большая толщина, т.е.

h=h’+0,003=0,059+0,003=0,062 м.

Стандартная высота фланца h меньше расчетной высоты, поэтому высоту плоского приварного фланца встык для проектируемого аппарата принимаем h=0,065 м. 17. Расчёт опор теплообменного аппарата.

Установка аппарата на фундамент или несущие конструкции осуществляется в основном по средствам опор. В качестве материала для опор используем, также как и для обечайки, сталь Ст20. Схема опоры представлена на рисунке 17.1.

Рис.17.1. Схема крепления опор к аппарату.

Расчётная нагрузка G, Н, воспринимаемая опорами аппарата определяется силой тяжести аппарата в условиях заполнения аппарата водой, и определяется по формуле:

Для оптимального распределения нагрузки выбираем количество опор n=2. Расчетная нагрузка на одну опору:

где Gmax=Gапп+Gв, Н где Gв-вес воды, заполняющей пространство аппарата; Gапп.-а- вес аппарата, Н

где g -ускорение свободного падения g=9,81 м/c2;

Vв=Vо+ Vд1+Vд2, где Vо- объем ограниченный обечайкой, м3; Vд1, Vд2-объемы днищ верхнего и нижнего соответственно, м3;

Vд1= Vд2 =0,1109 м3 из таблицы 7.1.

Таким образом:

Вес аппарата вычисляем по формуле:

Gапп.=(mп+mоб.+ mт.р.+mд1+mд2+mд3+mфл+2mф1+ +mф2+4mcв.)g,

mд1,mд2,mд3,mфл mп- масса патрубков, кг; Массу каждого патрубка вычисляем по формуле:

где dн и dвн- наружный и внутренний диаметры патрубка, м; плотность стали принимаем Так для водяных патрубков: так как их два, то

Для паровпускного патрубка:

Для конденсатного патрубка:

Таким образом, масса патрубков:

mП=32,7+20,5+1,9=55,1 (кг);

mфл- масса фланцев, кг;

Масса фланцев для водяных патрубков:

Для фланца паровпускного патрубка:

Для фланца конденсатного патрубка:

Таким образом, масса всех фланцев:

mфл.=54,7+18,7+3=76,4 (кг);

mф1-масса фланца плоского приварного, соединяющего верхнюю крышку с обечайкой, кг;

|

, мм

, мм ,

, =

=  °C,

°C,  143 МПа, dн=377 мм из приложения [7], тогда

143 МПа, dн=377 мм из приложения [7], тогда мм;

мм; =S–(

=S–( )=8-5,31=2,15 мм

)=8-5,31=2,15 мм °С,

°С,  , мм

, мм ,мм

,мм , МПа

, МПа , мм

, мм (мм).

(мм). , мм

, мм (мм)

(мм)

, мм

, мм - рабочее давление, МПа;

- рабочее давление, МПа; мм.

мм. мм.

мм. мм.

мм.

,мм

,мм , мм

, мм ;

; (мм)

(мм)

(мм);

(мм);

(мм);

(мм); ,

, -длина штуцера,мм;

-длина штуцера,мм; -расчетная толщина стенки штуцера, мм;

-расчетная толщина стенки штуцера, мм; 2(200+2,69)(9-1,85-3)

2(200+2,69)(9-1,85-3)

-коэффициент, учитывающий долю нагрузки на анкерные связи;

-коэффициент, учитывающий долю нагрузки на анкерные связи; допускаемое напряжение для материала анкерной связи;

допускаемое напряжение для материала анкерной связи; =143 МПа при t=93.3 °C для Ст20 по табл. 1.2[5].

=143 МПа при t=93.3 °C для Ст20 по табл. 1.2[5].

МПа,

МПа, - длина анкерной связи, принимаемая конструктивно, м;

- длина анкерной связи, принимаемая конструктивно, м;

=34 мм по ГОСТ 2590-57.

=34 мм по ГОСТ 2590-57.

, м

, м -допускаемое напряжение для материала анкерных связей, МПа;

-допускаемое напряжение для материала анкерных связей, МПа; -нормативное допускаемое напряжение, МПа; по табл.1.2.[1]

-нормативное допускаемое напряжение, МПа; по табл.1.2.[1]  МПа

МПа 3,14*R2=3,14*0,0172=0,000908 м2;

3,14*R2=3,14*0,0172=0,000908 м2; , - коэффициент, принимаемый по графикам,

, - коэффициент, принимаемый по графикам, - предельное усилие на одну анкерную связь;

- предельное усилие на одну анкерную связь; , МПа;

, МПа; -предельное допустимое значение момента, воспринимаемое трубной решеткой;

-предельное допустимое значение момента, воспринимаемое трубной решеткой; -коэффициент ослабления трубной решетки отверстиями под теплообменные трубки,

-коэффициент ослабления трубной решетки отверстиями под теплообменные трубки, МПа при t=113 °C для Ст20 по табл. 1.2 [5].

МПа при t=113 °C для Ст20 по табл. 1.2 [5]. (м)

(м) , мм

, мм - допускаемое напряжение для материала решетки, МПа;

- допускаемое напряжение для материала решетки, МПа;

, мм

, мм

(мм),

(мм),

, м

, м , МН;

, МН; (м)

(м)

МПа - условие выполняется.

МПа - условие выполняется.

, м

, м допускаемое напряжение для материала решет ки,МПа;

допускаемое напряжение для материала решет ки,МПа; (м)

(м) (мм), условие выполняется.

(мм), условие выполняется. ,МПа;

,МПа; , МПа,

, МПа, МПа

МПа МПа

МПа по табл. 1.5 [5] для материала

по табл. 1.5 [5] для материала (обтюрация с прокладками прямоугольного сечения между плоскими поверхностями), показанную на рис. 13.1.

(обтюрация с прокладками прямоугольного сечения между плоскими поверхностями), показанную на рис. 13.1.

(МН),

(МН),

(мм);

(мм); (МН);

(МН); (мм);

(мм); (МН).

(МН).

, МН, в болтах определяется по формулам:

, МН, в болтах определяется по формулам: ;

; ,

, ;

; сила осевого сжатия, МН

сила осевого сжатия, МН – расчётная сила давления среды, МН, которая вычисляется по формуле:

– расчётная сила давления среды, МН, которая вычисляется по формуле: , МН

, МН МН

МН МН;

МН; МН – условие выполняется;

МН – условие выполняется; МН;

МН; ,

, шт.

шт. ,

, шт.

шт. принимается по вычисленным с округлением до ближайшего большего, кратного 4-м; Z=24 шт.

принимается по вычисленным с округлением до ближайшего большего, кратного 4-м; Z=24 шт. МН

МН МН;

МН; МН – условие выполняется;

МН – условие выполняется; МН;

МН; шт.

шт. шт.

шт. , МН

, МН , МН

, МН .

.

МН,

МН, МН.

МН. ,

,

– предел текучести материала фланца при температуре 20°С, МПа,

– предел текучести материала фланца при температуре 20°С, МПа,

,

,  – предел текучести материала фланца при рабочих условиях, МПа,

– предел текучести материала фланца при рабочих условиях, МПа, – функция коэффициента К, принимаемая по справочнику [4] из графиков на рисунках 21.8 и 21.9;

– функция коэффициента К, принимаемая по справочнику [4] из графиков на рисунках 21.8 и 21.9;

,

,  м;

м; м;

м; =0,051м. Полная высота фланца с учётом припуска на образование уплотняющего выступа под прокладку, принимаемого 3 мм, будет:

=0,051м. Полная высота фланца с учётом припуска на образование уплотняющего выступа под прокладку, принимаемого 3 мм, будет:

МН,

МН, МН.

МН.

м2;

м2; м;

м; ,м;

,м;

,

, ,

, - плотность воды

- плотность воды  (м3);

(м3); (Н);

(Н); (кг);

(кг); (кг/м3);

(кг/м3); (кг);

(кг); (кг);

(кг); (кг);

(кг);

(кг);

(кг); (кг);

(кг); ;

;