Диапазон регулирования

При станках изделий различных по размеру и материалу необходимо чтобы металлорежущие станки имели высокую производительность и обеспечивали высокое качество обработки. Это достигается определением оптимальной скорости резания. Диапазон скорости ограничивается минимальной ωмин и максимальной ωмакс скоростью. Определяем ωмин и ωмакс по выражениям:

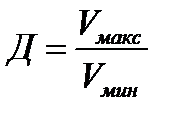

где: Vмин,Vмакс – минимальная и максимальная скорость резания; rмин,rмакс – минимальный и максимальный радиус обработки. Диапазон регулирования определяется из соотношения скоростей: при вращательном движении:

при поступательном движение:

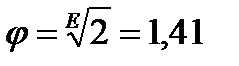

Плавность регулирования определяется коэффициентом регулирования:

где: Z число скоростей; Z–1 число интервалов между скоростями. Коэффициент регулирования находится в интервале В настоящее время существуют следующие способы регулирования скорости: механическое ступенчатое регулирование скорости; механическое бесступенчатое регулирование скорости; электромеханическое ступенчатое регулирование скорости; программное управление; электрическое бесступенчатое регулирование.

Механическое и электромеханическое ступенчатое регулирование скорости главных приводов.Главные приводы со ступенчатым регулированием частоты вращения шпинделя станка оснащают автоматизированные редко перенастраиваемые станки массового производства и неавтоматизированные станки с ручным управлением. Регулирование скорости шпинделя станка производится с помощью коробки скоростей. Шестерни коробки передач переключаются специальными устройствами (электромагнитные муфты; серводвигатели и др.). Для коробки скоростей характерно то, что она не обеспечивает для большинства диаметров обработки наиболее выгодную скорость резания. Это хорошо иллюстрирует лучевая диаграмма скоростей. V – скорость резания (линейная скорость).

Рис. 7.5. лучевая диаграмма скоростей

Что соответствует уравнению:

На примере это можно пояснить следующим образом: Для некоторого материала самой выгодной линейной скоростью резания является V1; и пусть обтачивается деталь из этого материала диаметром d1. Из диаграммы видно, что при ступенчатом регулировании получить d1 V1 невозможно, а можно получить только несколько большую скорость V1’’ и несколько меньшую V1’. Для более точного регулирования скорости необходимо увеличивать число ступеней регулирования, что достигается применением многоскоростных асинхронных короткозамкнутых двигателей. Если двигатель имеет число скоростей m, а коробка передач допускает y переключений, то количество скоростей шпинделя Z = my. Положим, что шпиндель должен иметь 12 скоростей (Z=12) при заданном коэффициенте регулирования Получаем два варианта решения: M = 2, К = 2, Е = 2 => Y = 6 (коробка на 6 скоростей, двигатель двухскоростной). M = 3, K = 2, E = 2, => Y = 4 (коробка на 4 скорости, двигатель–трехскоростной). Часто для привода тяжелых станков используется двигатели постоянного тока независимого возбуждения (ДПТ НВ), позволяющие плавно регулировать скорость изменением тока возбуждения IВ. Технология металлообработки требует обеспечения регулирования частоты вращения с постоянной мощностью ( Диапазон регулирования такой коробки:

где: Д - общий диапазон регулирования; Дэл – диапазон электромагнитного регулирования скорости. Число ступеней при электромагнитном регулировании:

Так как число скоростей шпинделя в интервале двух соседних ступеней коробки скоростей соответствует числу ступеней электрического регулирования, то:

Иногда диапазон регулирования доводят до 8–12, используя двухзонное регулирование ослаблением магнитного потока (в области высоких частот вращения) и уменьшением напряжения якоря (в области низких частот). Приводы подачи в токарно-фрезерных, вертикально-сверильных станках кинематически связанны главным приводом (рисунок 7.6. а, б.). Фрезерные станки имеют приводы с отдельными электродвигателями (рисунок 7.6 в, г.).

Рис. 7.6. Структурная схема приводов подачи со ступенчатым регулированием

Бесступенчатое регулирование скорости. Применения привода с бесступенчатым регулированием повышает производительность станка благодаря точной настройки скорости резания и ее регулирования в процессе обработки изделия. В главных приводах станков с ЧПУ в основном нашли применения двигатели постоянного тока (ДПТ) с тиристорным управлением скорости. Регулирование происходит в двух зонах. В первой зоне (от минимальной до номинальной скорости двигателя) регулирование скорости происходит за счет изменения напряжения U в цепи якоря при постоянном крутящем моменте. Во второй зоне (от номинальной и выше) регулирование происходит за счет изменения в цепи возбуждения при постоянной мощности двигателя. При непосредственном соединение двигателя со шпинделем станка диапазон регулирования будет находится в пределах Д=2,5-4,0. Для расширения диапазона регулирования применяют коробку передач (2-х, 3-х, 4-х ступенчатые). Электромеханическими приводами подачи с бесступенчатым регулированием (БР) оснащают станки с ЧПУ, станки адаптивным управлением. Электромеханические приводы с БР делятся на следящие и шаговые. В следящих приводах применяются высокомоментные, вентильные и асинхронные электродвигатели. Привода с вентильными и асинхронными электродвигателями имеют лучшие механические характеристики по сравнению с высокомоментными приводами. Следящие привода выполняются с полузамкнутыми, замкнутыми или гибридными контурами обратной связи. В приводе с полузамкнутым контуром тяговый механизм обратной связью не охватывается (рисунок.7.7.а). Погрешности, возникающие при регулировании переносятся на обрабатываемое изделие. Данный тип привода устанавливается в станки с нормальной точностью. Более высокой точностью обладают привода с замкнутой обратной связью, что позволяет их использовать в прецизионных станках (рисунок.7.7.б). Гибридный контур обратной связи (рисунок.7.7.в) привода включает линейный и круговой преобразователи. Круговой преобразователь обеспечивает позиционирования стола станка. Линейный преобразователь помещают на стол для автоматической коррекции кинематической части привода. Основное применение такая структура обратной связи нашла в тяжелых станках. Простой по конструкции шаговый привод подачи применяется в малых станках. К самым простым средствам бесступенчатого регулирования скорости подач относится электромагнитная муфта скольжения (рискнок7.8.). Она связывает АД с к.з. ротором с механизмом подачи Муфта состоит из ведущей части 1 (якоря), и ведомой части 2 (магнитной системы) имеющей две обмотки 3, питающиеся постоянным током. Якорь механически связан с валом двигателя, а ведомая часть с механизмом подачи станка. Якорь вращается со скоростью асинхронного двигателя. При отсутствии тока в обмотках ведомая часть неподвижна. При протекании через обмотки магнитной системы 2 тока Iв возникает магнитный поток, возбуждающий в якоре вихревые токи. Взаимодействие их с магнитным потоком ведомой части создает движущий момент и магнитная система муфты приходит во вращение. Момент создаваемый электромагнитной муфтой зависит от нескольких величин:

где

Рис. 7.7.-основной блок ЧПУ; 2-узел сравнения; 3-блок вывода; 4-двигатель подачи; 5-тахогенератор; 6-стол станка; 7-круговой преобразователь ОС по пути; 8-линейный преобразователь ОС по пути; 9-задание перемещения; 10-блок сравнения; 11-задание дополнительного перемещения; 12-блок суммирования.

Рис. 7.8. Электромагнитная муфта скольжения. Если принять линейную зависимость магнитного потока от тока в пределах ненасыщенного участка кривой намагничивания, то уравнение имеет вид:

где: k – коэффициент зависящий от материала якоря и размеров муфты.

Рис. 7.9. Механические характеристики муфты скольжения

Для стабильного регулирования скорости подачи механические характеристики муфты не обладают достаточной жесткостью. Поэтому необходима система автоматического регулирования работы муфты. С применением дополнительной системы автоматического регулирования характеристики приобретают вид 1/,2/,3/.

|

(7.7)

(7.7) (7.8)

(7.8) (7.9)

(7.9) . (7.10)

. (7.10) , (7.11)

, (7.11) .

.

. (7.12)

. (7.12) ; Е = 2, тогда Z = MY = MKE, КЕ = Y, (К–целое число)

; Е = 2, тогда Z = MY = MKE, КЕ = Y, (К–целое число) ,

,  , IВ – var). Диапазон регулирования в этом случае не превышает 6, и зачастую применяются дополнительно коробки скоростей.

, IВ – var). Диапазон регулирования в этом случае не превышает 6, и зачастую применяются дополнительно коробки скоростей. ,

, , (7.13)

, (7.13)  , (7.14)

, (7.14)  , (7.15)

, (7.15)  . (7.16)

. (7.16) . (7.17)

. (7.17)

, (7.18)

, (7.18)  – скорость асинхронного двигателя (АД);

– скорость асинхронного двигателя (АД);  – магнитная проницаемость;

– магнитная проницаемость;  – число пар полюсов;

– число пар полюсов;  – диаметр якоря;

– диаметр якоря;  – длина якоря;

– длина якоря;  – воздушный зазор.

– воздушный зазор.

, (7.19)

, (7.19)