Процесс плавки металла

В дуговых сталеплавильных печах (ДСП) осуществляется выплавка стали двоякого назначения:

Дуговые печи могут иметь основную или кислую футеровку. Металлургическая электросталь обычно выплавляется в ДСП с основной футеровкой. Наиболее характерным способом работы печи с основной футеровкой является плавка с окислением, в процессе которой производятся обезуглероживание и дефосфорация, затем раскисление и обессеривание, а при необходимости — легирование стали. Повышенные затраты на выплавку стали в печах с основной футеровкой компенсируются возможностью получения высококачественного металла при использовании дешевого металлолома. В электропечах с кислой футеровкой выплавляется сталь для литья. Эти печи характеризуются повышенной производительностью и низкими издержками производства в результате большей стойкости футеровки, выполняемой из более дешевых материалов. Недостатком печей с кислой футеровкой является невозможность существенного снижения содержания серы и фосфора в сравнении с исходной шихтой, ввиду чего приходится ориентироваться на применение чистой по сере фосфору шихты. В печах с кислой футеровкой успешно выплавляется сталь методом переплава. При этом плавка может производиться с кипением и без него. При ведении плавки с интенсивным кипением материал кислой подины принимает непосредственное участие в проходящих реакциях и образует около половины общего количества шлака.

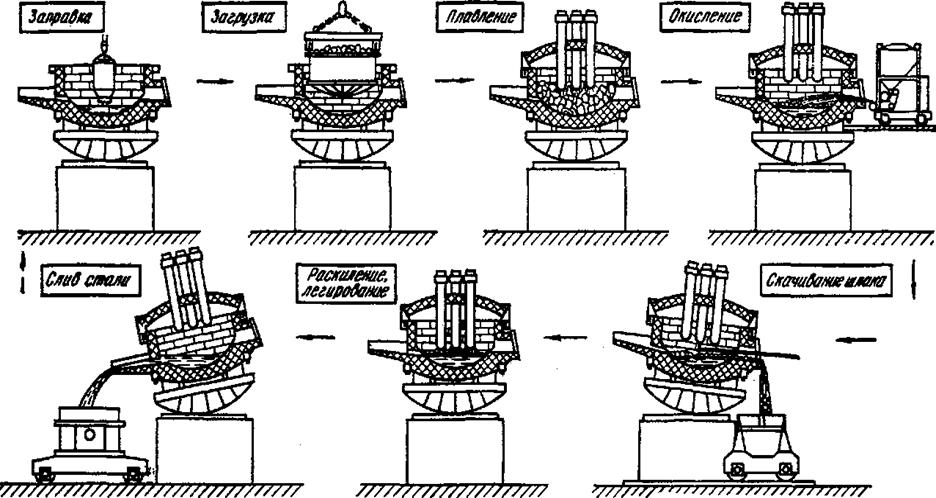

· Ход плавки в основной дуговой печи на углеродистой шихте с окислением Существует несколько разновидностей плавки в дуговых сталеплавильных печах: с полным окислением примесей; переплав легированных отходов без окисления; плавка на жидком полупродукте (дуплекс-процесс) и др. Шихта при плавке с полным окислением состоит, главным образом, из стального лома и чугуна, а также шлакообразующих (известь, известняк, плавиковый щпат, шамотный бой). Плавка включает следующие основные периоды (рис. 2.7): заправка печи, загрузка шихты, плавление, окислительный период, восстановительный период, выпуск. Плавка в дуговой печи начинается с заправки печи. Заправка печи выполняется для поддержания футеровки плавильного пространства в рабочем состоянии. Для этого после выпуска очередной плавки на поврежденные места подины и откосов – места перехода подины печи в стены - с помощью заправочной машины забрасывают сухой магнезитовый порошок, а в случае больших повреждений - порошок с добавками пека или смолы. Жидкоподвижные нагретые шлаки сильно разъедают футеровку, которая может быть повреждена и при загрузке. Если подина печи во время не будет закрыта слоем жидкого металла и шлака, то она может быть повреждена дугами. Поэтому перед началом плавки производят ремонт – заправку подины. Перед заправкой с поверхности подины удаляют остатки шлака и металла. Заправку производят заправочной машиной, выбрасывающей через. насадку при помощи сжатого воздуха заправочные материалы, или, разбрасывающей материалы по окружности с быстро вращающегося диска, который опускается в открытую печь сверху. Для наиболее полного использования рабочего пространства печи в центральную ее часть ближе к электродам загружают крупные куски (40 %), ближе к откосам средний лом (45%), на подину и на верх загрузки мелкий лом (15%). Мелкие куски должны заполнять промежутки между крупными кусками. Завалка шихты начинается сразу после окончания заправки. Завалку шихты осуществляют сверху с помощью загрузочной корзины (бадьи). Плавление. После окончания завалки свод с электродами устанавливают на печь, электроды опускают и включают ток. Под действием высокой температуры электрической дуги шихта плавится сначала под электродами, жидкий металл стекает вниз и накапливается в центральной части подины. Постепенно происходит полное расплавление шихты. Для ускорения плавления куски переплавившейся шихты с откосов печи сталкивают в зону электрических дуг. Характерной особенностью первого периода плавления является проплавление «колодцев» в шихте, в которые опускают электроды (или одного «колодца» в сверхмощных печах). В период плавления происходит образование шлака как за счет присадок извести, так и за счет окисления элементов, входящих в состав шихты. За время плавления полностью окисляется кремний, 50 - 60 % марганца, частично окисляются углерод и железо, окисляется фосфор. Часто для ускорения плавления используют поворот корпуса печи на ±40°, подогрев шихты вне печи (в загрузочной бадье), или в печи с помощью топливных горелок, применяют продувку кислородом, вводимым в металл после расплавления большей части шихты, с помощью фурм и трубок. Окисление железа, марганца, кремния протекает с выделением значительного количества тепла, что ускоряет расплавление остатков металлического лома. Окислительный период плавки предназначен для уменьшения содержания в металле фосфора до 0,01 - 0,015 %, уменьшения содержания в металле водорода и азота, нагрева металла до требуемой температуры (на 120 – 130 выше температуры плавления). Для окисления примесей используют твердые окислители (железная руда, агломерат), а также газообразный кислород. После окончания периода расплавления начинается окислительный период, задачи которого заключаются в следующем: окисление избыточного углерода, окисление и удаление фосфора; дегазация металла; удаление неметаллических включений, нагрев стали.Окислительный период плавки начинают присадкой железной руды, которую дают в печь порциями. В результате присадки руды происходит насыщение шлака FeO и окисление металла по реакции: (FeO)=Fe+[O]. Растворенный кислород взаимодействует с растворенным в ванне углеродом по реакции [C] +[O]=CO. Происходит бурное выделение пузырей CO, которые вспенивают поверхность ванны, покрытой шлаком. Поскольку в окислительный период на металле наводят известковый шлак с хорошей жидкоподвижностью, то шлак вспенивается выделяющимися пузырями газа. Уровень шлака становится выше порога рабочего окна и шлак вытекает из печи. Выход шлака усиливают, наклоняя печь в сторону рабочего окна на небольшой угол. Шлак стекает в шлаковик, стоящий под рабочей площадкой цеха. За время окислительного периода окисляют 0,3—0,6 % C со средней скоростью 0,3—0,5 % С/ч. Для обновления состава шлака одновременно с рудой в печь добавляют известь и небольшие количества плавикового шпата для обеспечения жидкоподвижности шлака. Непрерывное окисление ванны и скачивание окислительного известкового шлака являются непременными условиями удаления из стали фосфора. Для протекания реакции окисления фосфора 2[P]+5[O]=(P2O5); (Р2O5)+4(СаО)=(СаО)4*P2O5 необходимы высокое содержание кислорода в металле и шлаке, повышенное содержание CaO в шлаке и пониженная температура. В электропечи первые два условия полностью выполняются. Выполнение последнего условия обеспечивают наводкой свежего шлака и постоянным обновлением шлака, так как шлак, насыщенный (СаО)4*P2O5 скачивается из печи. По ходу окислительного периода происходит дегазация стали—удаление из нее водорода и азота, которые выделяются в пузыри СО, проходящие через металл. Выделение пузырьков СО сопровождается также и удалением из металла неметаллических включений, которые выносятся на поверхность потоками металла или поднимаются наверх вместе с пузырьками газа. Хорошее кипение ванны обеспечивает перемешивание металла, выравнивание температуры и состава. Общая продолжительность окислительного периода составляет от 1 до 1,5 ч. Для интенсификации окислительного периода плавки, а также для получения стали с низким содержанием углерода металл продувают кислородом. При продувке кислородом окислительные процессы резко ускоряются, а температура металла повышается со скоростью примерно 8— 10 С/мин. Чтобы металл не перегрелся, вводят охлаждающие добавки в виде стальных отходов. Применение кислорода является единственным способом получения низкоуглеродистой нержавеющей стали без значительных потерь ценного легирующего хрома при переплаве. Окислительный период заканчивается, когда содержание углерода становится ниже заданного предела, содержание фосфора 0,010%, температура металла несколько выше температуры выпуска стали из печи. В конце окислительного периода шлак стараются полностью убирать из печи, скачивая его с поверхности металла. Восстановительный период плавки имеет целью раскисление металла, удаление серы, доведение химического состава стали до заданного, регулирование температуры. Все эти задачи решаются параллельно в течение всего восстановительного периода. После полного удаления окислительного шлака в печь присаживают шлакообразующие смеси вместе с раскислителями, т. е. наводится новый шлак (карбидный или белый). Раскисление ванны, т. е. удаление растворенного в ней кислорода, осуществляют присадкой раскислителей в металл и на шлак. В начале восстановительного периода металл покрывается слоем шлака. Для этого в печь присаживают шлакообразующие смеси на основе извести с добавками плавикового шпата, шамотного боя, кварцита. В качестве раскислителей обычно используют ферромарганец, ферросилиций, алюминий. При введении раскислителей происходят следующие реакции: [Mn]+[O]=(MnO); [Si]+2 [О] = (SiO2); 2[Al]+ 3[O]=(Al2O3). В результате процессов раскисления большая часть растворенного кислорода связывается в оксиды и удаляется из ванны в виде нерастворимых в металле неметаллических включений. Процесс этот протекает достаточно быстро и продолжительность восстановительного периода в основном определяется временем, необходимым для образования подвижного шлака. В малых и средних печах при выплавке ответственных марок сталей продолжают применять метод диффузионного раскисления стали через шлак, когда раскислители в виде молотого электродного боя, порошка ферросилиция присаживают на шлак. Содержание кислорода в шлаке понижается и в соответствии с законом распределения кислород из металла переходит в шлак. Метод этот, хотя и не оставляет в металле оксидных неметаллических включений, требует значительно большей затраты времени. В восстановительный период плавки, а также при выпуске стали под слоем шлака, когда происходит хорошее перемешивание металла со шлаком, активно происходит десульфурация металла по уравнению FeS + CaO=FeO+ CaS. Этому способствует хорошее раскисление стали и шлака, высокое содержание извести в шлаке и высокая температура. В печь присаживают также легирующие добавки для введения в металл необходимых легирующих элементов. После этого металл выпускают из печи в установленный под желобом сталеразливочный ковш, для чего печь наклоняют в сторону сталевыпускного отверстия. При необходимости в ковше можно проводить дополнительное раскисление и легирование стали. Так осуществляется двушлаковый процесс выплавки. Плавка на шихте из легированных отходов основана на переплаве без окисления. Шихта для такой плавки составляется с таким расчетом, чтобы по расплавлении в металле содержание углерода было на 0,05 - 0,1 % ниже заданной марки стали в связи с тем, что при легировании и раскислении содержания углерода увеличивается. Шихта составляется только из отходов легированных сталей, образующихся как непосредственно на данном металлургическом заводе, так и поступающих с машиностроительных предприятий. При составлении шихты стремятся использовать максимальное количество отходов данной марки стали или близких к ней других марок. Такое рациональное использование отходов дает большую экономию легирующих элементов, электроэнергии и повышает производительность электропечей. На плавках методом переплава отсутствует окислительный период. При правильном расчете шихты после расплавления сразу начинается восстановительный период, металл раскисляют, добавляют некоторые легирующие и выпускают. Плавка методом переплава легированных отходов значительно короче по сравнению с обычной плавкой.

· Выплавка стали в кислых электродуговых печах Электродуговые печи с кислой футеровкой обычно используются при выплавке стали для фасонного литья. Емкость их составляет от 0,5 до 6,0 - 10 т. Кислая футеровка более термостойкая и позволяет эксплуатировать печь с учетом условий прерывной работы многих литейных цехов машиностроительных заводов. Основным недостатком печей с кислой футеровкой является то, что во время плавки из металла не удаляются сера и фосфор. Отсюда, очень высокие требования к качеству применяемой шихты по содержанию этих примесей. Плавление в кислой печи длится примерно так же, как в основной печи (50 - 70 мин). В окислительный период удаляется меньшее количество углерода (0,1 - 0,2 %) и из-за повышенного содержания FeO в шлаке металл кипит без присадок железной руды. Содержании (ЗЮг) в шлаке к концу окислительного периода повышается до 55 -65 %. Когда металл нагрет, начинается восстановление кремния по реа:кции: (Si02)+2 [С] = [Si] + 2СОгаз. К концу окислительного периода содержание Si в металле увеличивается до 0,2 - 0,4 %. Раскисление стали перед выпуском может проводиться как в печи, так и в ковше.

|