Реечные механизмы

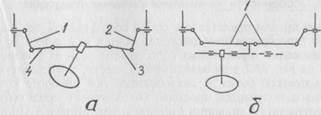

Основными преимуществами реечных рулевых механизмов является весьма высокий КПД и возможность иметь в рулевом приводе меньшее количество шарниров. Недостатки его заключаются в слишком высокой величине обратного КПД и невозможности получения большого передаточного числа. Для уменьшения обратного КПД искусственно увеличивают трение, устанавливая подпружиненные плунжеры 2 (рис. 13.12 а), которые заодно являются упругой, выбирающей зазоры опорой рейки /. При большой величине крутящего момента, прикладываемого к рулевому колесу автомобиля, силы, действующие в зацеплении шестерни с рейкой, могут достигать больших значений и вызывать чрезмерный прогиб рейки. Поэтому упругое перемещение плунжера ограничивают либо при помощи гайки, поджимающей пружину (рис. 13.12а), либо при помощи специального винта (рис. 13.126). Для изоляции рулевого колеса от очень неприятных для водителя высокочастотных вибраций применяются резиновые детали, встраиваемые в рулевой привод или рулевой вал (4 на рис. 13.12 а). Однако возможности конструктора в этом вопросе ограничены, так как наличие этих деталей увеличивает упругую податливость рулевого управления, что отрицательно сказывается на устойчивости и управляемости автомобиля. Ограниченное передаточное число реечного рулевого механизма объясняется невозможностью изготовления шестерни 3 достаточно малого размера. Поскольку модуль зубьев ограничен их изгибной жесткостью, приходится уменьшать число зубьев. При этом приходится применять большие углы наклона зубьев и большое смещение инструмента при их нарезании. Оба указанных мероприятия позволяют применять шестерни с пятью зубьями, что существенно меньше, чем в силовых, трансмиссионных зубчатых передачах, однако этого недостаточно для получения большого передаточного числа. Наличие угла наклона зубьев шестерни приводит к появлению боковой силы, действующей на рейку в плоскости, параллельной

Рис. 13.12. Реечные рулевые механизмы осям рейки и шестерни, в направлении, перпендикулярном оси рейки. Эта сила по своей природе аналогична осевой силе, возникающей в зацеплении цилиндрических косозубых шестерен. Ввиду большой величины угла наклона зуба шестерни величина указанной силы сопоставима с величиной окружной силы. Приложенная не в плоскости оси рейки, боковая сила создает крутящий момент, стремящийся повернуть рейку вокруг ее оси. Для предотвращения такого вращения рейку иногда, как показано на рис. 13.12, делают граненой.

Рис. 13.13. Варианты компоновочных схем реечных механизмов Увеличить передаточное число рулевого управления можно и за счет рулевого привода путем увеличения длины рычагов 1 и 2 (рис. 13.13 а). Но длинные рычаги менее жестки и занимают значительный конструктивный объем, так как перемещаются в горизонтальной плоскости при повороте колес и в вертикальной плоскости при работе подвески. Увеличение длины рычагов увеличивает ход рейки, что требует расположения шестерни ближе к продольной оси автомобиля, но такое расположение не всегда возможно по компоновочным соображениям. Поэтому наряду со схемой, показанной на рис. 13.13 а, применяют рулевые механизмы со смещенной рейкой, не являющейся частью рулевого привода (рис. 13.136). Для повышения жесткости часто усложняют конструкцию механизма, удлиняя рейку и устанавливая дополнительную опору (пунктирная линия на рис. 13.136). Выбор варианта конструкции реечного рулевого механизма зависит также от того, какой длины боковые тяги (3 и 4 на рис. 13.13 а) требуются по условиям согласования кинематики рулевого привода и направляющего устройства подвески.

|