Винтовые механизмы

Пара «винт—гайка» привлекательна для конструкторов рулевых механизмов из-за возможности получения большого передаточного числа и большой прочности, позволяющей создавать малогабаритные механизмы. Применявшиеся в прошлом винтовые механизмы в той или иной степени обладали двумя недостатками - - низким КПД вследствие большого трения в паре «винт—гайка» и нерегулируемостью зазора в той же паре. Попытка сделать пару «винт-гайка» регулируемой путем нарезания, как показано на рис. 13.10, на цилиндрическом валу 1 правой и левой винтовой канавок и применения двух отдельных, правой 2 и левой 3 гаек, движущихся при вращении винта в разные стороны, не привела к успеху. Несмотря на то что осевым перемещением винта вместе с гайками в сторону вала сошки 4, за счет регулировочной гайки 5, в таком механизме можно осуществлять регулировку зазора, в целом механизм был сложен и громоздок. В силу указанных причин по мере увеличения требований к качеству рулевого механизма, с одной стороны, и повышению уровня технологии автомобильной промышленности — с другой, имевшее ранее место разнообразие винтовых механизмов стало утрачиваться. В настоящее время механизмы такого типа наиболее широко представлены изображенным на рис. 13.11 гораздо более совершенным, хотя и более сложным в производстве винтореечным механизмом типа «винт-шариковая гайка-рейка-сектор». В этом механизме винт /и гайка 2 имеют канавки специального профиля, нарезанные с высокой точностью и имеющие высокую твердость. В канавках находятся шарики 3, и поэтому совокупность деталей «винт-шарики-гайка» можно рассматривать как подшипник качения, отличительным свойством которого является малое трение, обуславливающее высокий КПД и малые износы. Малые износы позволяют эксплуатировать пару «винт—

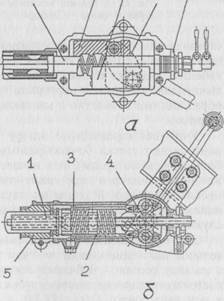

Рис. 13.10. Вариант конструкции винтового рулевого механизма

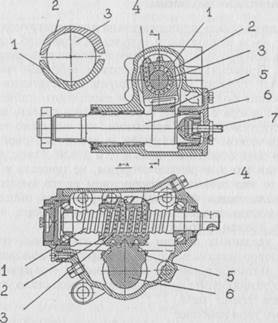

Рис. 13.11. Рулевой механизм типа «винт — шариковая гайка — рейка — сектор» гайка» до списания без регулирования в течение достаточно большого срока. В связи с тем что канавка, в отличие от канавки подшипников качения, является спиральной, она по краям для предотвращения выкатывания шариков перекрыта трубчатыми шарикопроводами 4, образующими совместно с канавками замкнутые круги циркуляции шариков. Учитывая характерную эпюру износа рулевых пар (рис. 13.9), винт делают слегка бочкообразным (его диаметр в средней части больше, чем по краям), и в начале эксплуатации в среднем положении механизма в паре «винт—гайка» имеется натяг, а по краям небольшой зазор. В конце эксплуатации из-за износов в среднем положении появляется зазор, величина которого и определяет срок службы механизма. Для превращения поступательного движения гайки во вращательное движение сошки по телу гайки нарезана зубчатая рейка, а на валу сошки — зубчатый сектор 5. Пара «рейка—сектор» нуждается в регулировке, поэтому зубья нарезаны с некоторым наклоном к оси вала сошки 6 (рис. 13.11), а сам вал при помощи регулировочного винта 7 может перемещаться в осевом направлении. С целью предотвращения заедания изношенного механизма после регулировки зубья сектора делают тем тоньше, чем дальше они располагаются от среднего зуба. Коэффициент полезного действия винтореечных механизмов довольно высок: прямой до 0,85—0,9, обратный до 0,8. Относительно реже и только на тяжелых автомобилях встречаются механизмы, в которых вместо пары «рейка-сектор» применяется шатунно-кривошипный механизм. Коэффициент полезного действия таких механизмов ниже, а зазоры в шарнирах не регулируются.

|