Испытания компрессорной установки под нагрузкой.

До начала испытаний полости,а также трубопроводы,по которым воздух поступает в цилиндры,должны быть продуты. Воздушные компрессорны установки (компрессоры) испытывают под нагрузкой при рабочем давлении. Превышение рабочего даления при испытании не допускается.Нагружать компрессоры нужно в несколько этапов,постепенно повышая давление.Степень повышения давления и время работы компрессора при этом давлении указывают в Инструкции завода-изготовителя.На всех режимах необходимо тщательно следить за работой клапанов,сальников,штоков.В процессе испытаний следует непрерывно проверять давление и температуру воздуха по ступеням,давление и подачу воды ко всем местам,предусмотренным конструкцией оборудования компрессорной установки,проверять работу циркуляционной системы смазывания,температуру коренных подшипников и других трущихся поверхностей кривошипно-шатунного механизма,теипературу в обмотках электродвигателя,герметичность трубопроводов. Продолжительность непрерывного испытания под нагрузкой компрессорных установок с горизонтальными компрессорами – 48 часов,с вертикальными компрессорами – 24 часа.При испытании производится проверка приработки трущихся соединений: 1) в горизонтальных компрессорах: -вскрытие коренных и шатунных подшипников для осмотра и приработки вкладышей; - проверка приработки поршней по цилиндрам; 2)в поршневых,угловых.V-образных компрессорах: - снятие клапанов цилиндров для очистки и проверки приработки пластин; - проверка приработки поршней по цилиндрам. Заключительное контрольное испытание компрессорных установок под нагрузкой производится при рабочем давлении нагнетания.Продолжительность испытания под нагрузкой компрессорных установок с поршневыми горизонтальными компрессорами – 8 часов,с вертикальными и угловыми – 8 часов. После окончания испытания составляется акт.

4.Для каких компрессорных установок допускается производить забор воздуха из помещений. Для воздушных компрессоров производительностью до 10 м3/мин,имеющих воздушные фильтры на машине,допускается производить забор воздуха из помещения компрессорной станции.

5.Обязанности машиниста компрессорных установок во время работы. См.ответ билет № 2,вопр. 5.

Билет № 10 1.Компрессоры,их типы,назначения. Компрессор – машина для повышения давления и перемещения газа.Компрессорная установка – совокупность компрессора,привода,аппаратов,трубопроводов и оборудования,необходимого для осуществления повышения давления и перемещения газа. Компрессоры используют в энергетике,машиностроении,на строительстве,в химической,металлургической и горной промышленности,на судах,в пневмо транспорте,в авиации и т.д. Многообразие областей применения компрессоров по давлению,производительности,сжимаемой среде,условиям окружающей среды,в которой работает компрессор,привело к созданию большого разнообразия конструкций и типов этих машин. Воздушные поршневые стационарные компрессоры общего назначения должны изготавливаться следующих типов: ВУ –бескрейцкопфные с V- образным расположением цилиндров; ВП – крейцкопфные с прямоугольным расположением цилиндров (типы П и ПБ); ВМ – крейцкопфные с горизонтальным оппозитным расположением цилиндров Компрессоры с прямоугольным расположением цилиндро типа ВП изготовляют с водяным охлаждением.Условное обозначение компрессора характеризует его основные параметры.Так,например, 302ВП-10/8 означает,что это компрессор третьей модификации (3) со смазыванием цилиндров и сальников (0),с поршневым усилием базы 19,6 кН (2 тс),тип ВП – крейцкопфный с прямоугольным расположением цилиндров.Цифры в виде дроби означают: числитель – производительность компрессора 10 м3/мин,знаменатель – конечное избыточное давление сжатия 0,8 МПа (8 кгс/см2). Поршневой компрессор типа 302ВП-10/8 снабжён защитной автоматикой и имеет двухпозиционное регулирование подачи.

2.Схемы трубопроводов компрессорной станции. На компрессорных станциях для обеспечения компрессорных установок воздухом,водой,маслом проложены трубопроводы.Взависимости от транспортируемой среды и назначения трубопроводы классифицируют по схеме. Воздухопроводы – это трубопроводы,предназначенные для транспортирования по ним оздуха.Воздухопроводы подразделяют на всасывающий,нагнетательный и магистральный.Всасывающий воздухопровод – это участок трубопровода от фильтра (фильтра-камеры) до всасывающего патрубка компрессора,нагнетательный – от нагнетательного патрубка до фланца вспомогательного оборудования,магистральный – от воздухосборника до потребителя сжатого воздуха.Назначение воздухопроводов – транспортирование воздуха в компрессорной установке с момента всасывания его из атмосферы до выхода из воздухосборника воздухопроводной линии к потребителю. Кроме воздухопроводов,на компрессорной станции проложены

трубопроводы,необходимые для работы компрессорной установки,по которым транспортируется вода,предназначенная для охлаждения рубашек цилиндров,а также для охлаждения сжатого воздуха во вспомогательном оборудовании (холодильниках,влагомаслоотделителях),а также трубопроводы (маслопроводы),по которым транспортируется масло для смазвания оборудования компрессорной установки. 3.Производительность компрессора. Различают объёмную производительность V – объёмный расход газа на выходе из компрессорной установки (м3/с, м3/мин,м3/ч) и М- массовую производительность (кг/с,кг/с, кг/мин,кг/ч) – массовый расход газа на выходе из компрессорной установки.Объёмная и массовая производительности связаны соотношением М=Vхр,где р – плотность газа при темературе и давлении в точек замера производительности. Производительность,замеренная на выходе из компрессорной установки,является величиной переменной,так как она зависит от температуры и давления нагнетаемого газа,которые в свою очередь из-за колебаний,например,температуры охлаждающей воды и переменного давления нагнетания,также величины переменные.Поэтому объёмная производительность компрессора может служить характеристикой компрессора только при заданных параметрах замеряемого газа (температуре,давлении). Характеристикой компрессорной установки служит производительность (подача) компрессора,замеренная на выходе из компрессорной кстановки и пересчитанная на условия всасывания Vвс.Такую производительность называют действительной объёмной производительностью,и она является величиной,практически постоянной при всех условиях всасывания.Услоия всасывания характеризуются температурой,давлением,влажностью газа.. Объёмная производительность и действительная объёмная производительность связаны между собой соотношением Vвс=РТвс/РвсТхV где Рвс и Твс – давление и температура всасываемого газа; Р и Т – давление и температура газа на выходе из компрессорной установки в точке замера. За счёт утечек газа через неплотности поршневых колец и всасыающего клапана 1 ступени,влияния мёртвого объёма,в котором остаётся сжатый газ и который при расширении уменьшает объём всасывания,подогрева газа на всасывании и падения давления в цилиндре в результате дроссельных потерь во всасывающих клапанах объём выдаваемого цилиндром газа меньше,чем объём его рабочей полости.Отношение действительной производительности Vвс к объёму,описываемому поршнем 1 ступени в единицу времени Vп,называется коеффициентом производительности.

4.На какой высоте производится забор воздуха воздушным компрессором снаружи помещения. Забор (всасывание)воздуха воздушным компрессором следует производить снаружи помещения компрессорной станции на высоте не менее 3 м от уровня земли.

5.Обязанности машиниста компрессорных установок после работы. См. ответ билет № 3,вопр. 5.

Билет № 11 1.Устройство и назначение основных деталей и узлов компрессора. Цилиндры. Конструкции цилиндров зависят от давления,производительности,схемы и назначения компрессора,способа охлаждения и материала цилиндров. В качестве материала применяют серый чугун,так как он он имеет достаточную прочность и высокие антифрикционные свойства.В большинстве случаев применяют серый чугун марки СЧ21.Для машин,работающих при высоких давлениях,применяют более прочные серые чугуны СЧ24,СЧ28,СЧ32,а также легированные чугуны;также цилиндры вполняются кованными из углеродистой или легированной стали. Цилиндры выполняют с воздушным или водяным охлаждением стенки.Цилиндры с воздушным охлаждением имеют на внешней поверхности кольцевые или продольные рёбра.Эти цилиндры отличаются простотой в изготовлении и при эксплуатации,применяют их преимущественно в машинах малой производительности. Цилиндры компрессоров средней и большой производительности,имеющие кроме рабочей полости водяную рубашку,клапанные коробки и каналы,соединяющие их со всасывающим и нагнетательным патрубками,представляют собой сложные многослойные отливки.Переднюю (обращённую к раме) торцовую стенку клапанной коробки цилиндров двойного действия отливают иногда заодно с корпусом,но целесообразно выполнять её в виде объёмной крышки. Цилиндры должны быть жёсткими.Их деформация усиливает износ рабочей поверхности зеркала цилиндра,поршня и поршневых колец и вызывает необходимость в увеличении зазора между поршнем и цилиндром. Поршень – подвижная деталь машины,плотно перекрывающая поперечное сечение цилиндра и перемещающаяся в направлении его оси.В компрессорах применяют поршни тронковые,дисковые и дифференциальные. Назначение поршня – всасывание,сжатие и выталкивание газа из цилиндра.Развитая цилиндрическая поверхность поршня состоит из двух частей:верхнего пояса с расположенными на нём компрессионными кольцами и нижнего пояса с маслосъёмными кольцами. Поршень соединён с шатуном посредством поршневого пальца. Тронковые поршни применяют в бескрейцкопфных компрессорах,они соединяются с шатуном шарнирно с помощью поршневого пальца.На первых ступенях компрессора используют алюминиевые,а на вторых с целью уравновешивания возвратно-поступательно движущихся частей – чугунные поршни. Поршневые пальцы для уменьшения их массы делают трубчатой формы с прямыми цилиндрическими или коническими внутренними поверхностями.Концами палец устанавливают в бобышку тронкового поршня,среднюю часть пальца охватывает подшипник верхней головки шатуна. Дисковые поршни применяют в компрессорах крейцкопфного типа.С целью уравновешивания сил инерции возвратно-поступатель движущихся частей,поршни ступеней низкого давления чаще делают сварными из стали или отливают из алюминиевых сплавов,а более высоких ступеней делают литыми из чугуна и сплошными.Для повышения жёсткости и прочности дисковые поршни снабжают радиальными рёбрами. Дифференциальные поршни применяют в том случае когда цилиндры разного давления расположены в одном ряду,например,на цилиндре низкого давления расположен цилиндр более высокого давления. Поршневые кольца предназначены для уплотнения зазора между поверхностями цилиндра и поршня,а также для отвода теплоты от поршня в стенки цилиндра.Для обеспечения герметичности поршня кольцо,чтобы оно плотно прижималось к внутренней поверхности цилиндра,делают разрезным,причём диаметр его в свободном состоянии несколько больше диаметра цилиндра.Работающее кольцо прижимается наружной уплотняющей поверхностью к зеркалу цилиндра давлением газа и силами упругости кольца. Кольца обычно изготовляют прямоугольного сечения.Разрез кольца,так называемый замок,может быть прямым,косым,или ступенчатым (внахлёстку). Наибольшее распространение получили поршневые кольца из чугуна.При высоких давлениях в цилиндре применяют стальные и бронзовые кольца,комбинированные из чугуна и бронзы,,чугунные с антифрикционными набивками в канавках на кольцах,текстолитовые,кольца из капрона,хромированные стальные и чугунные и др. Для сброса излишков масла со стенки цилиндра в бескрейцкопфных компрессорах применяют маслосъёмные кольца различной конструкции.При движении поршня к валу острая нижняя кромка колец снимает масло со стенки и через отверстия в поршне отводит масло в картер. Сальник (сальниковое уплотнение) – деталь машин, герметизирующая зазор между подвижной и неподвижной частями машины (например,между штоком и крышкой цилиндра).Различают сальники с принудительным уплотнением и самоуплотняющиеся.Первые выполняют с мягкой или полумягкой набивкой.

Материалом для изготовления мягких набивок служит смесь из равных долей мелкораздробленной баббитовой стружки и проваренных в масле древесных опилок.Смесь укладывают в матерчатые чехлы и прессуют в круглые набивочные кольца квадратного сечения.Мягкие полуметаллические набивки не требуют подвода смазки и отличаются высокими антифрикционными свойствами.Кроме того,они компактны и просты в изготовлении.Недостатком их является необходимость постоянного наблюдения за сальником и периодической подтяжки. Полумягкая набивка состоит из цельных металлических уплотняющих колец,выполненных из пластичного антифрикционного материала,и стальных колец,прокладываемых между уплотняющими.Уплотняющие кольца имеют треугольную форму,стальные – треугольную или ромбовидную для лучшего обжатия штока. Клапан – механизм управления расходом газа.В поршневых компрессорах применяют различные типы и конструкции самодействующих клапанов:кольцевые,полосовые,прямоточные и др.Клапаны называются самодействующими потому,что они открываются и закрываются автоматически:открываются от разности давлений до и после клапана,а закрываются под действием пружин (в полосовых и прямоточных клапанах роль пружин выполняет сама пластина).На каждом цилиндре компрессора устанавливают всасывающие и нагнетательные клапаны,принципиальное устройство которых одинаково. Кольцевой клапан состоит из седла,розетки,между которыми размещаются кольцевые пластины,прижате к седлу пружинами.Для уменьшения удара пластины о розетку (при

открытии клапана) ставится демпферная пластина.Седло и розетку собирают с помощью шпильки и гайки. Полосовые клапаны выполняют с самопружинящими пластинами,которые имеют форму прямоугольных полос.В свободном состоянии они прилегают к седлу,но под давлением газа выгибаются по дуге углублений в ограничителе подъёма.Как только давление до и за пластиной уравняется,пластина выпрямляется и закрывает собой отверстие в седле клапана.Прямоугольные врезы в направляющих образуют гнёзда для пластин. Полосовые клапаны состоят из комплекта ячеек,расположенных в одном или нескольких рядах. вредным (мёртвым)пространством.Его величина выражается в долях объёма,описываемого поршнем за один ход,и зависит не только от расстояния между поршнем в мёртвой точке и крышкой цилиндра,но и от объёма каналов,подводящих и отводящих газ,и от конструкции всасывающих и нагнетательных клапанов. Прямоточные клапаны,так же как и полосовые,являются самопружинящими.Их собирают из элементов:седла и примыкающей к нему упругой пластины.Седло имеет на рабочей поверхности ячейки,которые разделены перемычками и служат проточными каналами.На тыльной стороне седла имеется широкое углубление – ниша с клиновидным скосом,куда отгибается пластина при открытии клапана.Профиль скоса близок профилю пластины, изогнутой давлением потока газа. Благодаря прямому потоку газа,рациональной форме проточных каналов площадь проходных сечений прямоточных клапанов в 2 – 2,5 раза больше,чем у кольцевых того же размера,что даёт 4 – 6 – кратное снижение потерь энергии.

Рама,картер и блок-картер. Это основные несущие детали компрессора,в них расположен шатунно-кривошипный механизм,усилия от работы которого они воспринимают. Рама с одним подшипником называется байонетной.с двумя – вильчатой.Рамы оппозитных компрессоров изготовляют в виде коробчатой чугунной отливки с ложами для коренных подшипников. Картеры бескрейцкопфных компрессоров работают под давлением.Герметичность картера улучшается с уменьшением числа разъёмов,поэтому цилиндры стали изготовлять в одной отливке с картером – блок-картере. Рама,блок-картер и картер литые,они должны быть жёсткими,прочными и удобными для крепления цилиндров и вспомогательных узлов компрессора. Шатун крейцкопфного компрессора соединяет коленчатый вал с ползуном (крейцкопфом),бескрейцкопфного – непосредственно с поршнем (через поршневой палец).Выковывается из стали. Кривошипная головка шатуна разъёмная.Подшипник кривошипной головки называется мотылёвым. Мотылёвый подшипник имеет чугунные вкладыши,залитые баббитом марки Б-83.Разъёмная головка шатуна стягивается шатунными болтами. В плоскости разъёма вкладышей мотылёвого подшипника помещают прокладки;регулируя их толщину,можно изменить величину вредного пространства. В верхние головки шатунов запрессовывают бронзовые втулки,к которым подаётся принудительная смазка.

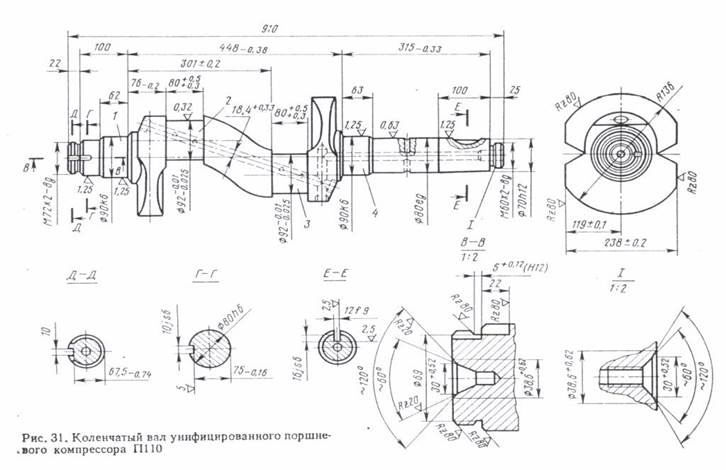

Коленчатый (или коренной) вал. Одна из самых ответственных и трудоёмких в изготовлении частей компрессора.Коленчатый вал через коренные подшипники передаёт усилия от движущихся частей компрессора на раму.На мотылёвых шейках коленчатого вала крепят шатуны.При помощи коленчатого вала,колена которого вместе с шатунами образуют шатунно-кривошипный механизм,вращательное движение двигателя преобразуется в возвратно-поступательное движение поршней. Коленчатые валы выковывают или штампуют из кска металла,затем обтачивают и шлифуют на станках. Силы инерции движущихся масс компрессора частично уравновешивают противовесы,закреплённые на щеках коленчатого вала. Маховик. Регулирует работу двигателя,запасая энергию в моменты нахождения поршня в среднем положении и отдавая её при подходе поршня к крайним положениям (мёртвым точкам).Маховики крупных горизонтальных компрессоров изготавливают как одно целое с ротором синхронного электродвигателя. Маховики вертикальных компрессоров при клиноременной передаче от двигателя к компрессору служат одновременно и приводными шкивами.При использовании клиновых ремней в маховиках протачивают соответствующие пазы. Крейцкопф,или ползун. Соединяет прямолинейно двигающийся шток с шатуном,совершающим сложное движение. Шток поршня крепится через стальной палец к ползуну.Для регулирования вредного пространства на штоке есть специальные гайки.

2.Назначение трубопроводов компрессорных установок. См. ответ билет №10,вопр.2.

3.Устройство и назначение теплообменников. Теплообменники пластинчатые разборные предназначены для теплообмена между различными жидкостями, а также между жидкостью и паром. Применяются в роли холодильников, подогревателей, конденсаторов в различных областях промышленности. Они предназначены для работы при из6ыточном давлении до 10 кгс/см 2 (1,0 МПа) и температуре рабочей среды от -30 до +180°. Собираются теплообменники из унифицированных сборных единиц и деталей и могут иметь поверхность теплообмена от 3 до 800 м2. Аппарат состоит из тонких штампованных пластин с нержавеющей стали с гофрированной поверхностью набранных на раму консольного типа. Рама состоит из неподвижной плиты с закрепленными штангами прижимной плиты и стяжных болтов. Пластины набираются на раму так, чтобы одна относительно другой была повернута на 180о, причем резиновые прокладки повернуты в сторону прижимной плиты. Пустота между соседними пластинами является каналом для прохода теплоносителя группа пластин образовывающих систему каналов, в которых рабочая среда движется только в одном направлении, составляет пакет. Один или несколько пакетов, зажатых между неподвижной и прижимной плитами, называются секцией. По углам пластин есть отверстия, которые образовывают в собранной секции распределительные коллекторы для теплоносителя. Уплотнение пластин между собой осуществляется по уплотняющему пазу резиновой прокладкой.

По щелевым каналам из соответствующих коллекторов по одну сторону каждой пластины движется горячий теплоноситель, по вторую — холодный. Теплоносители движутся противотоком. За счет гофрированной поверхности пластин поток жидкости усиленно завихревается. Усиленная турбулизация и тонкий пласт жидкости дают возможность получить высокий коэффициент теплопередачи при сравнительно маленьких гидравлических сопротивлениях. При появлении на поверхности пластин различных загрязнений аппарат можно легко и быстро разобрать, почистить и снова запустить в работу.

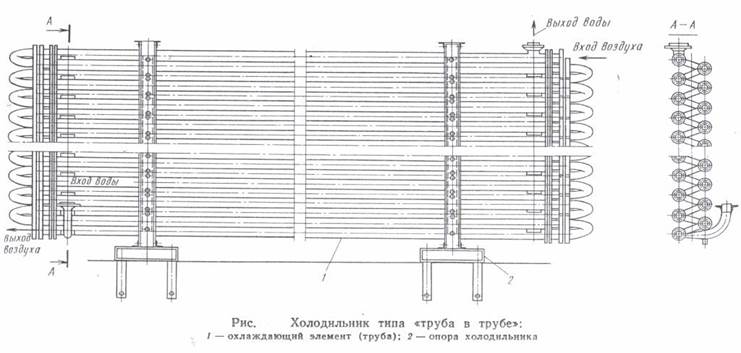

Промежуточные и концевые холодильники. В холодильниках охлаждается сжатый воздух,нагревающийся при сжатии его в цилиндрах компрессора.В зависимости от производительности компрессора применяют холодильники кожухотрубчатые и типа «труба в трубе». Кожухотрубчатый холодильник с плавающей головкой состоит из пучка трубок,развальцованных в трубных досках,одна из которых жёстко закреплена в общем корпусе,другая,снабжённая головкой,- подвижная, плавающая.

Сжатый воздух поступает из компрессора в межтрубное пространство холодильника,где охлаждатся водой,проходящей по трубкам. Вода и сжатый воздух в холодильнике движутся по принципу противотока.В нижней части холодильника установлен штуцер для продувки от скопившегося масла и конденсата.

Холодильник типа «труба в трубе»применяется для давлений свыше 35 кгс/см2.По внутренним трубам проходит сжатый воздух;охлаждающая вода протекает по кольцевому каналу,образованному трубами,навстречу сжатому воздуху. В компрессорных установках получили применение холодильники типа ПРТ,которые при их эксплуатации обеспечивают лучшее охлаждение сжатого воздуха,они удобны при их обслуживании

4.Сроки проверки предохранительных клапанов при давлении свыше 12 кгс/см2. Сроки проверки предохранительных клапанов,работающих при давлении свыше 12 кгс/см2,устанавливаются технологическим регламентом и эксплуатационной документацией.После закрытия клапаны должны сохранять герметичность.

5. Обязанности машиниста компрессорных установок перед началом работ. См. ответ билет № 1,вопр.5.

Билет № 12 1.Конструкция ДВС,применяемых для привода компрессора. Поршневые ДВС имеют следующие основные узлы и системы: - остов двигателя,воспринимающий все динамические усилия при работе двигателя.В него входят неподвижные детали:фундаментная рама с рамовыми подшипниками,станина,параллель,цилиндры,цилиндровые крышки; - кривошипно-шатунный механизм,преобразующий возвратно-поступательное движение поршня во вращательное движение коленчатого вала.Основные детали – поршень,шток,поперечина (крейцкопф),шатун и коленчатый вал. - механизм газораспределения (газораспределительные органы и привод),осуществляющий выпуск продуктов сгорания из цилиндра и впуск свежего заряда воздуха (в дизелях) или горючей смеси (в карбюраторных двигателях); - топливоподающую систему,предназначенную для подготовки и подачи топлива в цилиндры двигателя.Система состоит из ёмкостей для хранения топлива,устройств для его очистки и топливной аппаратуры – насосов,форсунок (дизели),карбюратора (карбюраторные двигатели); - систему зажигания,обеспечивающую в карбюраторных ДВС принудительное воспламенение горючей смеси в цилиндрах двигателя; - систему охлаждения для отвода тепла от деталей двигателя.Она состоит из водяных насосов,фильтров,холодильников и трубопроводов; - систему смазки,обеспечивающую подвод смазочных материалов к трущимся деталям.В неё входят ёмкости и устройства для хранения,очистки,охлаждения и подачи смазки; - систему управления,предназначенную для пуска,остановки,изменения частоты вращения коленчатого вала.В систеиу входят специальные механизмы и контрольно-измерительная аппаратура.

ДВС в зависимости от основных признаков различают: - по способу осуществления рабочего цикла – четырёхтактные и двухтактные; - по способу действия – простого действия,в которых рабочий цикл совершается только в верхней полости цилиндра (рис.7,а),двойного действия,когда рабочий цикл совершается попеременно в двух полостях цилиндра – верхней (над поршнем) и нижней (под поршнем) (рис.7,б),и двухтактные с противоположно движущимися поршнями (по существу два двигателя простого действия с общей камерой сгорания)(рис.7,в); - по способу наполнения рабочего цилиндра – без наддува (рис.8,а),когда всасывание горючей смеси или воздуха осуществляется поршнем (четырёхтактные),или когда цилиндр заполняется продувочным воздухом низкого давления (двухтактные),и с наддувом (рис.8,б),когда воздух подаётся в цилиндр под избыточным давлением рк надувочным компрессором к; - по способу смесеобразования – с внутренним смесеобразованием,т.е. воздух и топливо поступают в цилинд двигателя раздельно и процесс образования рабочей смеси происходит внутри цилиндра (относятся все дизели; и с внешним смесеобразованием,когда воздух и топливо предварительно смешиваются в карбюраторе,а затем рабочая смесь поступает в цилиндр.К этой группе принадлежат карбюраторные и газовые двигатели.; - по способу воспламенения рабочей смеси – с самовоспламенением топлива (благодаря высокой температуре,полученной в конце процесса сжатия воздушного заряда) и с принудительным зажиганием,когда воспламенение рабочей смеси происходит от электрической искры (карбюраторные и газоые двигатели)); - по способу осуществления процесса сгорания – со сгоранием при постоянном объёме;(все карбюраторные и газовые двигатели) и при постоянном давлении (компрессорные дизели с воздушным распыливанием топлива),и со смешанным сгоранием,когда часть топлива сгорает по изохоре,а часть по изобаре (бескомпрессорные дизели); - по конструктивному исполнению – тронковые,у которых боковое усилие от шатуна воспринимается поршнем (рис.7,а);крейцкопфные,когда поршень с шатуном соединяется через шток и поперечину (крейцкопф),а боковые усилия воспринимаются ползунами и передаются на параллели (рис.7,б); - по расположению цилиндров – однорядные,двухрядные,вертикальные,горизонтальные,V-образные,W-образные,Х-образные,звездообразные;

2.Аварийная остановка компрессора. См.ответ билет № 5,вопр.4. 3.Основные требования безопасности при работе компрессорной установки. См. ответ билет № 7,вопр.4.

4.Мероприятия выполняемые до начала работ внутри сосуда. До начала производства работ внутри сосуда, соединённого с другими работающими сосудами общим трубопроводом,сосуд должен быть отделён от них заглушками или отсоединён.Отсоединённые трубопроводы должны быть заглушены. Заглушки,устанавливаемые между фланцами,должны быть соответствующей прочности и иметь выступающую часть (хвостовик),по которой определяется наличие заглушки.

5.Требования безопасности при смазке компрессора. Доставку масла в машинный зал следует производить в специальных сосудах для каждого вида масла (вёдрах и бидонах с крышками и т.п.). Не допускется использование для других целей сосудов,предусмотренных для транспортирования и хранения компрессорного масла.Сосуды следует содержать в чистоте и периодически очищать от осадков. Отработанное масло следует сливать в ёмкость,находящуюся вне помещения компрессорной установки. Заливку масла в смазочные устройства следует производить через воронки с фильтрами.

Билет № 13 1.Масляные насосы,их устройство.

Шестеренный насос типа Ш-40 предназначен для перекачивания жидкостей,обладающих смазывающей способностью,без абразивных примесей с кинематической вязкостью от 0,2 до 15 сми.кв./с при температуре до 80 гр.С. По принципу действия шестеренный насос – объемный. Насос состоит:рабочего механизма,корпуса с крышками,торцового уплотнения и предохранительного клапана. Рабочий механизм состоит из двух роторов:ведущего и ведомого. Ведущий ротор состоит из вала,на котором установлены по посадке с натягом две шестерни с косыми зубьями. Одна шестерня с левой,а другая с правой нарезкой.Шестерни установлены так,что образуют одну шестерню с шевронным зубом. Ведомый ротор имеет на своем валу такие же шестерни,как и ведущий ротор,но одна шестерня закреплена жестко,другая свободно.Такая установка шестерни дает ей возможность при работе насоса самоустанавливаться относительно зубьев ведущей шестерни для компенсации неточности установки шестерен на валу ведущего ротора.Вращение ведомый ротор получает через шестерню от ведущего ротора.Роторы устанавливаются в специальные расточки корпуса. С торцов корпус закрывается задней и передней крышками. Уплотнение ведущего вала насоса – одинарное торцевое,расположено в передней крышке.Оно состоит из подпятника,пяты,пружины сальника,кольца,кольца упорного и кольца.От проворачивания подпятник стопориться штифтом. Предохранительный клапан предохраняет насос от перегрузки по давлению. При вращении роторв на стороне всасывания создается разрежение,в результате чего жидкость под давлением атмосферы заполняет межзубьевые впадины и в них перемещается из полости всасывания в полость нагнетания.

2.Способы промывки и очистки деталей.Клеймение,маркировка при разборке. См.ответ билет № 8,вопр.3.

3.Приём компрессора из ремонта.Обкатка,испытание. См. ответ билет № 9,вопр.3

4.Профессиональные заболевания и их основные причины.Профилактика профессиональных заболеваний. При работе компрессорной установки шум создаётся обратными клапанами,фильтрами на всасывающей линии,вращающимися частями,зубчатыми передачами обордования,дижущимся по трубопроводам воздухом,а также неисправными и изношенными деталями.Шумы происходят также при продуке сосудов и трубопроводов. Шум вредно отражается на здоровье обслуживающего персонала компрессорных установок.Работая в условиях шума,этот персонал часто постепенно теряет слух и работоспособность.Если обслуживающий персонал перестанет слышать сигналы контрольно-измерительных приборов,а также средств автоматики,это может привести к травмам и к аварии компрессорной установки. Потеря слуха и работоспособности обслуживающим персоналом компрессорной установки является профессиональным заболеванием. Снижение шума и вибрации можно осуществить путём: - размещения компрессоров в звукоизоляционной камере; - применением виброизолирующих оснований строительных конструкций здания компрессорной станции; - прменения звукоизолирующих прокладок в местах соединения компрессора с воздухопроводами и другими частями,а также специальных глушителей на воздухопроводах продувки сосудов и выхлопа воздуха в атмосферу; - установки металлических щитов у фильтров всасывания воздуха; -покрытия глушителей,стен и крыш в помещении компрессорной станции звукопоглощающими материалами;машинистам рекомендуется применять специальные шлемы.

5. Обязанности машиниста компрессорных установок перед началом работ. См. ответ билет № 1,вопр.5.

Билет № 14 1.Устройство и назначение основных деталей и узлов компрессора. См. ответ билет № 11, вопр. 1 2.Мероприятия обеспечивающие безаварийную работу оборудования компрессора. Для обеспечения безаварийной,безопасной эксплуатации компрессорных установок,правильной организации технического обслуживания и текущего ремонта оборудования наиболее целесообразной является система планово-предупредительного ремонта (ППР).Эта система предусматривает комплекс мероприятий,обеспечивающих работоспособность всех агрегатов в процессе эксплуатации (ежедневный уход,осмотр,смазывание,чистка,устранение дефектов),а также своевременную плановую остановку их на обслуживание в целях поддержания технико-экономических показателей компрессорной установки в допускаемых пределах. Рекомендуется следующая периодичность осмотров и ремонта воздушных поршневых угловых компрессоров типа ВП:технический осмотр – через 500 ч,текущий ремонт – через 3000 ч. На основании этого составляют график проведения осмотров и ремонта.Данные ремонтов компрессоров заносят в формуляр компрессоров и в журнал учёта работы компрессора. Для каждого типа компрессоров периодичность осмотров и ремонтов указывается в Инструкции по монтажу и эксплуатации компрессора заводом-изготовителем.

3.В каких случаях манометры не допускаются к эксплуатации? Не допускаются к применению манометры в случаях когда: а) отсутствует пломба или клеймо; б) просрочен срок проверки манометра; в) стрелка манометра при его выключении не возвращается к нулевому показанию шкалы на величину,превышающую половину допустимой погрешности для данного манометра; г) разбито стекло или имеются другие повреждения манометра,которые могут отразиться на правильности его показаний.

4.Подготовка и проверка знаний персонала обслуживающего сосуды. Подготовка и проверка знаний персонала,обслуживающего сосуды,должны проводиться в учебных заведениях,а также на курсах,специально создаваемых организациями. Периодическая проверка знаний персонала,обслуживающего сосуды,должна проводиться не реже одного раза в 12 месяцев. Внеочередная проверка знаний проводится: - при переходе в другую организацию; -в случае внесения изменения в инструкцию по режиму работы и безопасному обслуживанию сосуда; - по требованию инспектора Ростехнадзора. При перерыве в работе по специальности более 12 месяцев персонал после проверки знаний должен перед допуском к самостоятельной работе пройти стажировку для восстановления практических навыков. Результаты проверки знаний обслуживающего персонала оформляются протоколом за подписью председателя и членов комиссии с отметкой в удостоверении. Допуск персонала к самостоятельному обслуживанию сосудов оформляется приказом по организации или распоряжением по цеху.

5.Обязанности машиниста компрессорных установок во время работы. См.ответ билет № 2,вопр. 5. Билет № 15 1.Оборудование компрессорной станции. В состав компрессорной станции входят:компрессор,его привод (электродвигатель),вспомогательное оборудование (фильтра,промежуточный и концевой холодильники,влагомаслоотделитель,воздухосборник),а также трубопроводы,необходимые для подачи по ним сжатого воздуха к потребителям,воды для охлаждения рубашек цилиндров компрессоров,охлаждения сжатого воздуха в

|