Допуски на основные конструктивные элементы резца

Резец изготавливается на металлорежущих станках, поэтому точность изготовления профиля резца имеет границы. Так величины допусков, приемлемых для производственных условий составляют: а) на диаметральные размеры – 0,04 – 0,05 мм; б) на осевые размеры – 0,02 – 0,03 мм. При изготовлении профиля резца на профильношлифовальных станках достижимая точность 0,02 мм. Допуски на осевые размеры

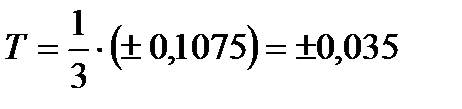

рекомендуется применять в пределах 1/2 – 1/3 допуска наименьшего длиннового размера. В данном примере самый малый допуск имеет размер

Для размера Таким образом, длинновые размеры с отклонениями будут иметь вид Допуск по наружному диаметру назначается исходя из условий обеспечения взаимозаменяемости резцов, для чего необходимо: 1. диаметр резцов выдержать с точностью, соответствующей удвоенному допуску настроечного размера; 2. Настроечный размер. Весь профиль резца как бы составлен из соединённых боковыми сторонами резцов. Так на рис. 1.10 профиль резца можно разделить на 5 элементарных лезвий, объединённых в одно и совершающих движение подачи одновременно. Каждый участок лезвия обрабатывает на детали определённую поверхность, имеющую свою точность изготовления.

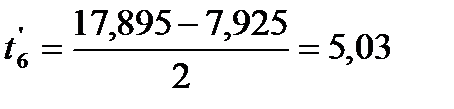

Рис. 1.10. В связи с этим за основу принимаем ступень детали, при обработке которой допуски выдерживаются за счёт настройки станка (её размер настроечный). На рис. 1.10 в качестве базовой принята ступень диаметром 7,925 мм. Определим глубины профиля детали относительно базовой поверхности

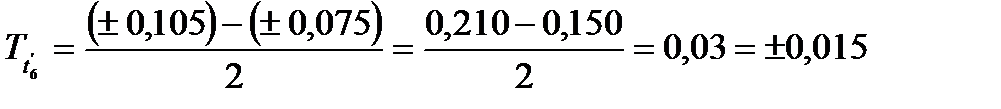

Величины допусков на размеры профиля, передаваемые резцом на деталь, определяются из выражений

Получим допуск глубины профиля в 0,015мм. Он меньше 0,02 мм – точности при шлифовании профиля на профильно-шлифовальных станках. Для расширения полей допусков на глубины профиля резца ужесточим допуск базового размера, например, до 0,06 мм. Получим

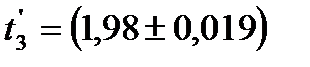

Разделив наименьшую величину допуска пополам, получаем величину 0,0375 мм, вполне приемлимую. Допуск на размер t6’ составит 0,0775 – 0,0375 = 0,04 мм. Числовые значения t3’ и t6’ для круглого фасонного резца возьмём: t3’ = 1,98 мм; t6’ = 5,03 мм. В нашем случае расчёт радиальных размеров резца производился, исходя из размеров, соответствующих серединам полей допусков. При этом глубинные размеры профиля резца составляют

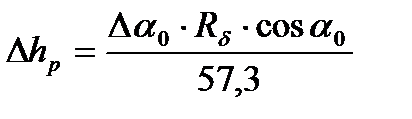

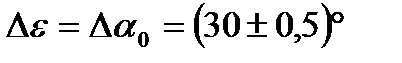

Рационально отклонения представить в виде t3’ = 1,98+0,04 мм; t6’ = 5,03+0,04 мм. Допуск в 0,04 мм назначаем и для радиуса дуги заменяющей окружности: R = 9+0,04 мм. Допуск на координаты центра дуги назначаем по аналогии с назначением их на глубинные и осевые размеры. Исходя из величины наименьшего допуска 0,075 мм погрешности ε0 и α0 принимаем равными 30′. Зависимость между отклонениями углов резца α0 и ε и образующими эти углы линейными величинами для круглого резца определяем по формуле.

где H0 – погрешность в расстоянии от центра резца до плоскости передней грани. Величина H0 может быть определена из следующей формулы из источника |1|, с. 46:

где

профиля;

определяется по формуле

Для данного случая: при

Принимаем Н0 = 10,57-0,2 мм.

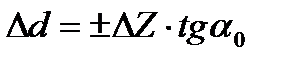

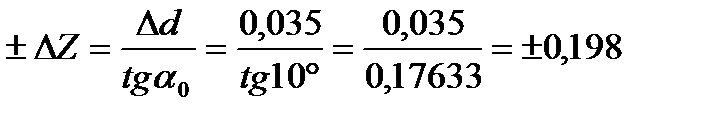

Принимаем Ошибки при установке резца по высоте вызывают изменение диаметра обрабатываемой детали. Величины погрешностей от установки резца определяют по следующим формулам (см. |1|, с. 47). Для случая, когда смещение резца (вершины) происходит под углом к основной плоскости или по дуге окружности

где

перпендикулярном к основной плоскости. Определим величину а) б) Значит, точность установки вершины резца при принятой точности исполнения настроечного размера находится в приемлемых границах.

|

мм. Взяв 1/3 допуска этого размера, будем иметь

мм. Взяв 1/3 допуска этого размера, будем иметь мм.

мм. мм можно величину допуска на резце принять величиной 0,1 мм (в виде отклонения – 0,1).

мм можно величину допуска на резце принять величиной 0,1 мм (в виде отклонения – 0,1). мм;

мм;  ;

;  мм.

мм.

мм,

мм, мм,

мм, мм.

мм. мм;

мм;

мм.

мм.

мм;

мм; мм.

мм. мм;

мм;  мм.

мм.

,

, ,

, - погрешность угла заточки резца, градус;

- погрешность угла заточки резца, градус; - наибольший расчётный радиус резца в базовой точке

- наибольший расчётный радиус резца в базовой точке - погрешность в превышении оси резца над осью детали;

- погрешность в превышении оси резца над осью детали; - величина превышения оси резца над осью детали

- величина превышения оси резца над осью детали

.

. мм,

мм, мм.

мм. мм;

мм; мм.

мм. мм.

мм. .

. ,

, - погрешность обрабатываемого резцом диаметра;

- погрешность обрабатываемого резцом диаметра; - погрешность положения вершины резца в направлении,

- погрешность положения вершины резца в направлении, , исходя из половины поля допуска настроечного размера

, исходя из половины поля допуска настроечного размера  мм.

мм. мм;

мм; мм.

мм.