РАСЧЕТ ПРИПУСКОВ

Обычно при обработке резанием заданные чертежом форма, геометрические размеры и параметры качества поверхностного слоя, получают за один или несколько переходов обработки. При этом на каждом переходе механической обработки с элементарной обработкой поверхности в виде стружки снимается слой металла. Таким образом, припуском называют слой металла, который необходимо удалить с поверхности заготовки для получения детали заданных размеров и качества поверхности. На величину припуска оказывают влияние следующие факторы: 1. материал заготовки; 2. вид заготовки (литье, штамповка и т.д.); 3. размер заготовки; 4. величина дефектного слоя на обрабатываемой поверхности; 5. сложность процесса обработки; 6. величина погрешности установки; Расчет припусков и назначение их по таблицам ГОСТов следует производить после отработки конструкции детали и заготовки на технологичность и технико-экономические обоснования метода получения заготовки. Технологический процесс обработки для поверхностей, припуски которых будут определяться в данном разделе расчетно-аналитическим методом, выглядит следующим образом: черновое точение; чистовое точение; шлифование; термообработка; повторное шлифование.

где di – диаметр детали, см; li – длина детали с диаметром di, см;

Определим массу заготовки(приближенная масса заготовки)

где K р – коэффициент, равный 1,2;

l – длина всей детали, см;

Определяем степень сложности половин:

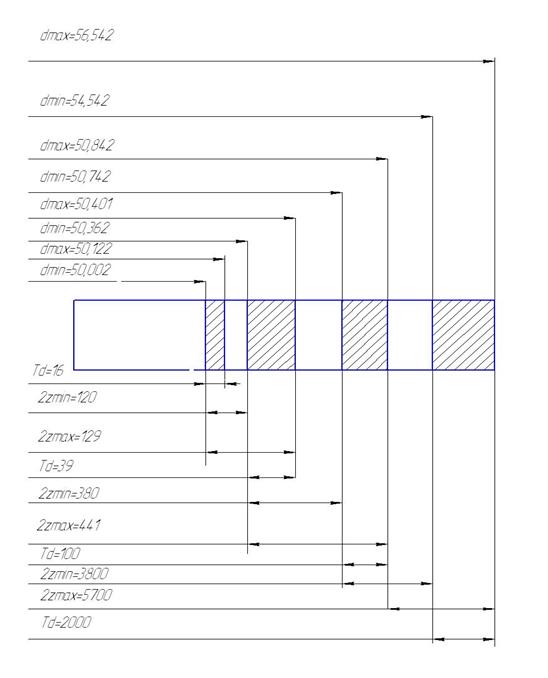

Следовательно степень сложности заготовки – С2. Рассчитаем припуск для поверхности опорной шейки вала Ø50 k 6. Технологический маршрут обработки поверхности опорной шейки состоит из следующих операций: черновое точение, чистовое точение, шлифование предварительное (до термообработки), шлифование окончательное (после термообработки). Расчёт припусков на обработку приведён в таблице 5.1, в которой последовательно записываются технологический маршрут обработки опорной шейки и все значения элементов припуска. Значения высоты микронеровностей Rz и глубины дефектного слоя Т для штампованной заготовки массой 3,8 кг принимаем: Rz =150, Т=250. Определяем пространственные отклонения. Для данной заготовки:

где ρсм – погрешность заготовок по смещению, ρсм=0,9 (для второй группы точности); ρкор – погрешность штампованной заготовки по короблению, ρкор=0,5 (таблица1 приложение); ρц – погрешность зацентровки заготовки. Вычисляется по формуле:

Т d заг – допуск заготовки по ГОСТ 7505-89. Определяем допуск на поверхность для штамповки точности Т4, для группы стали М1, степени сложности С2 по исходному индексу IТ=12. Т d заг =

Определим ρ для последующих технологических переходов: ρчерн=0,06· ρчист=0,04· ρшл. пр=0,02· Величину расчётного припуска по технологическим переходам определим по формуле:

где z min– расчетный припуск, мкм; Rz i -1 – среднее квадратичное отклонение на предшествующей операции, мкм; Т i -1– глубина дефектного поверхностного слоя на предшествующей операции, мкм; ρ i -1 – суммарное отклонение распределения поверхностей и отклонение формы поверхностей на предшествующей операции, мкм Для чернового точения: 2zmin=2·(150+250+1500)=2.1900 мкм Для чистового точения: 2zmin=2·(50+50+90)=2.190 мкм Для предварительного шлифования: 2zmin=2·(30+30+60)=2.120 мкм Для окончательного шлифования: 2zmin=2·(10+20+30)=2.60 мкм Расчётный размер dр находится последовательно в обратном порядке технологических переходов, т.е. снизу вверх, начиная с шлифования. Размер после шлифования должен соответствовать размеру детали.

Ø50 d р при шлифовании в случае обработки наружных поверхностей принимают по d мин. Последующие значения d р для технологических переходов определяются прибавлением к известному размеру величин припуска (Рисунок 5.1): d р1=50,002+0,120=50,122 мм d р2=50,122+0,240=50,362 мм d р3=50,362+0,380=50,742 мм d р4=50,742+3,800=54,542 мм d max= d min+T d, где T d – допуск на размер для заготовки: d max=54,542+2=56,542 мм – для заготовки; d max=50,742+0,1=50,842 мм – для чернового точения; d max=50,362+0,039=50,401 мм – для чистового точения; d max=50,122+0,025=50,147 мм – для шлифования; d max=50,002+0,016=50,018 мм – для повторного шлифования. Предельные значения припусков 2 z minпрдля наружных поверхностей определяют как разность наибольших предельных размеров, 2 z mахпр – как разность наименьших предельных размеров предшествующего и рассматриваемого переходов. 2 z max1=50,147-50,018=129 мкм; 2 z max2=50,401-50,147=254 мкм; 2 z max3=50,842-50,401=441 мкм; 2 z max4=56,542-50,842=5700 мкм; 2 z min1=50,122-50,002=120 мкм; 2 z min2=50,362-50,122=240 мкм; 2 z min3=50,742-50,362=380 мкм; 2 z min4=54,542-50,742=3800 мкм;

2 z max i -2 z min i =T i -1-T i (5.8) 2 z max1-2 z min1=129-120=9 мкм; Т d -Т di =25-16=9 мкм. 2 z max2-2 z min2 =254-240=14 мкм; Т d -Т di =39-25=14 мкм. 2 z max3-2 z min3=441-380=61 мкм; Т d -Т di =100-39=61 мкм. 2 z max4-2 z min4=5700-3800=1900 мкм; Т d - Т di = 2000-100=1900 мкм. Величина номинального припуска z0ном определяется с учётом несимметричного расположения поля допуска заготовки. Для наружных поверхностей:

где Н з – нижнее отклонение допуска заготовки; Н д – нижнее отклонение допуска детали. z0ном=4540-700+2=3842 мкм=2.3,84 мм Расчетный размер заготовки: d заг. ном.= d + z 0ном (5.10) d заг. ном.=50+7,68=57,68 мм Полученные результаты занесём в таблицу 5.1 Таблица 5.1

Расчет режимов резания неотъемлемая часть разработки технологического процесса изготовления изделий в машиностроении. В качестве примера рассчитаем режимы резания для фрезерно-центровальной обработки детали вала-шестерни (005). Так как одновременно обрабатываются оба торца, то расчет ведем по наибольшему размеру – Ø50k6.

Определяем площадь поверхности, которая фрезеруется:

Определяем среднюю длину фрезерования:

Определяем длину рабочего хода:

y - расстояние на подачу инструмента, y=5мм; lдоп – расстояние, связанное с особенностями наладки станка, lдоп=2мм; Рекомендуемая подача на зуб фрезы Sz= 0,06-0,1 мм/зуб. Принимаем Sz=0,1мм/зуб. Определяем стойкость инструмента по нормативам в минутах времени резания: Тр=Кф(Тм1+Тм2)λ=0.85(130+130)=221мин, где Кф=0.85 – коэффициент, зависящий от числа инструментов в наладке; Тм1=Тм2=130мин – стойкость фрез в минутах машинного времени;

Определяем рекомендуемую нормативную скорость резания (стр 96 [3]):

К1=1 - коэффициент, зависящий от размеров обработки; К2=0,75 – коэффициент. зависящий от стойкости материала и фрезы, К3=0,75 – коэффициент, зависящий от стойкости материала и фрезы. Определяем число оборотов шпинделя станка, соответствующее рекомендуемой скорости резания, и уточняем его по паспорту станка:

Уточняем скорость резания, согласно паспортной частоте вращения:

Определяем минутную подачу:

По паспортным данным станка принимаем минутную подачу: Sм=400мм/мин. Определяем основное время резания:

Sм – минутная подача, мм/мин; So – подача на оборот, мин/об; S׳м – продольная подача стола, мм/об; V – скорость резания. м/мин; n – число оборотов шпинделя станка, мин-1; То – основное время, мин-1. Полученные результаты заносим в таблицу 8.1: табл. 8.1.

Под технически обоснованной нормой времени понимается время, необходимое для выполнения заданного объема работы (операции) при определенно организационно-технических условиях и наиболее эффективном использовании всех средств производства и передового опыта новаторов. В серийном производстве определяется норма штучно-калькуляционного времени (Тшт-к): Тшт-к=Тшт+Тпз/n, где Тшт – штучное время, мин; Тпз – подготовительно-заключительное время, мин; n – размер партии детали, шт; Тшт=То+Тв+Тоб,от, где То – основное время; Тв – вспомогательное время; Тоб,от – время на обслуживание рабочего места, а также на отдых и личные надобности; Тв=Ту.с.+То.з.+Тизм+Тупр, где Ту.с – время на установку и снятие детали; Тз.о. – время на открепление и закрепление заготовки; Тизм – время на измерение; Тупр – время на управление станком; Для определения времени обслуживания рабочего места и отдыха рабочего (Тоб,от) необходимо определить оперативное время по выражению: Топ=То+Тв; Тогда время обслуживания рабочего места и отдыха рабочего (Тоб,от) определяется по выражению: Тоб,от= Поб,от – норматив времени на обслуживание рабочего места и отдыха рабочего. Определим технические нормы времени для среднесерийного производства заданной детали (вал-шестерня). В качестве примера расчета используем операцию 005 - фрезерно-центровальную. Исходные данные для расчета: - тип производства – среднесерийное; - размер партии – n=756 шт;

- масса детали – mдет=2,728кг; - основное время – То=0.26 мин; Определим вспомогательное время: Т Тз.о.=0,03 мин (табл. 5.7[2]); Ту.п.=2*0,02=0,04 мин; Тизм=0,05 мин; Тв=0,08+0,03+0,04+0,05=0,2 мин; Определим оперативное время: То=0,26 мин; Топ=0,26+0,2=0,46 мин; Определим время на обслуживание рабочего места, а также отдых и личные надобности (примем Поб,от=6.5): Тоб,от= Определим штучное время: Тшт=То+Тв+Тоб,от=0,26+0,2+0,03=0,49 мин; Определяем подготовительно-заключительное время: В состав подготовительно-заключительного времени входят: время на наладку станка и установку приспособлений, время на дополнительные приемы. Тп.з.=7+2+10=19 мин;мм Определяем норму штучно-калькуляционного времени: Тшт-к=Тшт+Тпз/n=0,49+19/756=0,025 мин. Полученные результаты заносим в таблицу 8.1: табл.8.1.

Прежде чем принять решение о методах и последовательности обработки отдельных поверхностей детали и составить технологический маршрут изготовления всей детали, необходимо произвести расчеты экономической эффективности отдельных вариантов и выбрать из них наиболее рациональный для данных условий производства. Критерием оптимальности является минимум приведенных затрат на единицу продукции. При выборе варианта технологического маршрута приведенные затраты могут быть определены в виде удельных величин на 1 ч. работы оборудования. В качестве себестоимости рассматривается технологическая себестоимость, которая включает изменяющиеся по вариантам статьи затрат. Рассчитаем технологическую себестоимость операций выбранного технологического маршрута изготовления детали вал-шестерня. В качестве примера рассмотрим фрезерно-центровальную операцию. 005 – Фрезерно-центровальная операция. Определяем часовые приведенные затраты: Sпз=Sз+Sчз+Ем(Кс-Кз), где Sз - основная и дополнительная зарплата, коп/ч.

ε=1,53 - коэффициент учитывающий дополнительную зарплату, Стр=56,6 - часовая тарифная ставка. Принимаем условия работы – нормальные, оплата повременная по 3 разряду; Ем=0,15 - нормативный коэффициент экономической эффективности капитальных вложений. К=1 - коэффициент учитывающий зарплату наладчика, т.к. принимаем, что наладка производится самим рабочим; у=1 - число станков. Тогда Sчз - часовые затраты на рабочем месте, коп/ч.

SБ - практические часовые затраты на рабочем месте. Так как производство – среднесерийное, то принимаем SБ=34,6 коп/час; Км - коэффициент использования материала. Для выбранного типа станка Км=1,1. Тогда Sчз=34,6·1,1=38,06 коп/ч.

Ц - цена станка, руб. Принимаем Ц=9900 Фоб - действительный годовой фонд времени работы станка, ч. Принимаем Фоб=3900ч. ηз =0,59- коэффициент загрузки станка Тогда Определяем удельные часовые капитальные вложения в здание

F - площадь станка в плане, м2;

А=5,2м2 - площадь станка; k - коэффициент учитывающий дополнительную производственную площадь. Тогда Таким образом получаем часовые приведенные затраты: Sпз=86,6+34,6+0,15(430-53,1)=177,7 коп/ч. Определяем технологическую себестоимость операции:

КВ=1,3 - коэффициент выполнения норм. Тшт-к=0,025 - штучно-калькуляционное время. (см. раздел 8). Тогда Полученные результаты заносим в таблицу 9.1.

Определяем суммарную технологическую себестоимость механической обработки: ∑Со=0,454руб. Технологическая себестоимость детали определяется по выражению: СТ=Сзаг+∑Со, где Сзаг=1,55 руб – цена заготовки Тогда СТ=1,55+0,454=2,004руб. Определяем суммарное штучно-калькуляционное время механической обработки (значения штучно-калькуляционных времен для всех операций механической обработки см. раздел 8): ∑Тшт-к=2,79мин. Определяем число рабочих-станочников:

F=530 - годовой фонд времени рабочего; Nг=48000 – годовой объем выпуска; Тогда Определим годовой фонд зарплаты на одну операцию:

Полученные результаты заносим в табл. 9.2.

Табл. 9.2.

О Определим среднюю зарплату рабочих:

Трудоемкость годовой программы выпуска:

Годовой выпуск продукции по технологической себестоимости:

Тогда годовой выпуск продукции на одного рабочего будет равен:

Основные технико-экономические показатели представлены в табл. 9.3.

Табл. 9.3.

|

Определяем исходный индекс заготовки. Для этого определяется группа стали в зависимости от содержания углерода. Группа стали – Сталь М1 (согласно ГОСТ 7505-89). Также согласно этому ГОСТу в зависимости от метода получения заготовки определяется класс точности поковки – Т4. Далее необходимо определить степень сложности поковки. Для этого определяем массу детали, исходя из того, что удельный вес стального изделия составляет ρст=7800 кг/м3.

Определяем исходный индекс заготовки. Для этого определяется группа стали в зависимости от содержания углерода. Группа стали – Сталь М1 (согласно ГОСТ 7505-89). Также согласно этому ГОСТу в зависимости от метода получения заготовки определяется класс точности поковки – Т4. Далее необходимо определить степень сложности поковки. Для этого определяем массу детали, исходя из того, что удельный вес стального изделия составляет ρст=7800 кг/м3. (5.1)

(5.1) кг

кг , (5.2)

, (5.2) кг;

кг; (5.3)

(5.3) где d max – максимальный диаметр детали, см;

где d max – максимальный диаметр детали, см; кг

кг (5.4)

(5.4) (5.5)

(5.5) (5.6)

(5.6) мм

мм

=0,06·1500=90 мкм;

=0,06·1500=90 мкм; (5.7)

(5.7) Предельные отклонения принимаем по СТ СЭВ 144-75. В нашем случае:

Предельные отклонения принимаем по СТ СЭВ 144-75. В нашем случае: .

. Выполним проверку:

Выполним проверку: (5.9)

(5.9)

7 РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ

7 РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ ;

; , где lрез=100 мм – длина резания;

, где lрез=100 мм – длина резания; , где

, где - коэффициент резания (значением коэффициента λ в дальнейших расчетах можно пренебречь).

- коэффициент резания (значением коэффициента λ в дальнейших расчетах можно пренебречь). , где

, где ;

; По паспорту станка (стр. 195 [2]) принимаем ближайшую меньшую частоту n=712об/мин.

По паспорту станка (стр. 195 [2]) принимаем ближайшую меньшую частоту n=712об/мин. .

. ,где Zu – число зубьев.

,где Zu – число зубьев. .

. 8 ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ

8 ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ , где

, где у.с.=0,08 мин (табл. 5.1[2]);

у.с.=0,08 мин (табл. 5.1[2]); ;

; 035 -шлифование

035 -шлифование

9 РАСЧЕТ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ

9 РАСЧЕТ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ , где

, где .

. , где

, где Определяем удельные часовые капитальные вложения в станок

Определяем удельные часовые капитальные вложения в станок

, где

, где .

. , где

, где , где

, где м2, а

м2, а

, где

, где .

. Табл. 9.1.

Табл. 9.1. , где

, где

пределяем число наладчиков из условия, что один наладчик за смену может обслуживать 8 – 10 станков, поскольку число станков по технологическому процессу принято – 7, то число наладчиков принимаем Н=1.

пределяем число наладчиков из условия, что один наладчик за смену может обслуживать 8 – 10 станков, поскольку число станков по технологическому процессу принято – 7, то число наладчиков принимаем Н=1. руб.

руб. ;

; .

.

10

10