ВОПРОС № 4 Диспергирование

Диспергирование применяют для измельчения жидких, твердых веществ в жидкости или жидких и твердых веществ в газе для получения дисперсных систем. Диспергирование включает эмульгирование, гомогенизацию и распыление жидкостей в газовой среде. Эмульгирование применяют для получения эмульсий жир в воде и наоборот. В первом случае жир является дисперсной фазой, а вода — дисперсионной, во втором — жир является дисперсионной фазой, а вода — дисперсной. При эмульгировании для получения стойких, нерасслаиваю-щихся эмульсий в смесь добавляют поверхностно-активные вещества (ПАВ): желатин, казеинаты, казеин, крахмал, яичный белок, агар-агар и другие вещества, которые образуют на поверхности тонкую оболочку, придающую эмульсиям устойчивость и препятствующую их разложению. Стойкость эмульсии к расслаиванию зависит от размеров дисперсионной фазы и распределения жировых частиц по размерам. Так, например, при получении эмульсии жир в обезжиренном молоке размер жировых шариков не должен превышать 5 мкм. Такую эмульсию применяют для вскармливания молодняка крупного рогатого скота. При этом эмульгирование должно происходить при температурах на 15...20°С выше температуры плавления жира. В высококачественном майонезе размер основной массы жировых частиц не должен превышать 8... 10 мкм. Эмульгирование производят в аппаратах, называемых эмульсорами. На рис. 1 был показан статический эмульсор, а на рис. 14 — эмульсор с вращающимся диском. И в том и в другом аппарате диспергирование происходит под действием центробежной силы. Смесь воды, жира и эмульгатора подается по оси эмульсора в диск, вращающийся с частотой 10...20 с-1. Под действием центробежной силы смесь многократно выбрасывается через узкие щели, образованные вращающимися и неподвижными кольцами, из первого вращающегося кольца во второе и т. д. При прохождении отверстий в кольцах происходит эмульгирование смеси. Из последнего кольца, расположенного во вращающемся диске, смесь поступает в патрубок для вывода эмульсии.

Производительность такого эмульсора зависит от частоты вращения диска и числа отверстий в кольцах. Для эмульгирования используют также коллоидные мельницы, в которых измельчение происходит в результате трения или ударов сухим или мокрым способом. На рис.15 показана коллоидная мельница, в которой измельчение осуществляется мокрым способом. Мельница состоит из цилиндрического корпуса 1, в котором с большой скоростью вращается диск 2 с расположенными по обеим сторонам ударными пальцами 3. На корпусе мельницы также имеются пальцы 4. При вращении диска пальцы, расположенные на нем, проходят между пальцами корпуса. При этом за счет ударов пальцев суспензия измельчается. Измельченная суспензия удаляется через патрубок 6. Для эмульгирования применяют также ультразвук. Ультразвуковые эмульсоры работают на принципе возбуждения колебаний пластины с частотой до 22 кГц, возникающих при ударе смеси, поступающей через сопло в эмульсор с большой скоростью. В результате колебаний пластины, которые передаются жидкости, происходит измельчение дисперсной фазы. Такие эмульсоры называют гидродинамическими свистками.

Гомогенизацию применяют для получения эмульсий, в которых диаметр дисперсной фазы не превышает 1...2 мм. Процесс гомогенизации проводят в гомогенизаторах. Распространение получили клапанные гомогенизаторы. На рис. 16 показан элемент щели клапанного гомогенизатора. Процесс дробления происходит в щели при давлении 8...60 МПа. Размер щели в просвете 80... 100 мкм. Его регулируют при помощи пружины, воздействующей на клапан.

(11)

При гомогенизации эмульсия нагревается на 4…5 0С.

Распыление жидкости в газовую фазу. При диспергировании жидкости происходит дробление струи на капли. Наибольшее распространение в технике получило гидравлическое и механическое распыление жидкостей в результате распада струи (рис. 17), вытекающей с большой скоростью из сопла или распылительных дисков, а также пневматическое распыление при помощи пневматических форсунок. Распыление в пневматических форсунках происходит под действием подаваемого в форсунку газа. Механическое распыление осуществляется при помощи вращающихся дисков. При этом жидкость приобретает кинетическую энергию под действием центробежных сил. Эти методы распыления суспензий применяют в распылительных сушилках.

Рис.17. Ц ентробежная механическая форсунка: 1—патрубок для подвода продукта; 2— корпус; 3— завихритель; 4— сопло

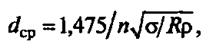

Средний размер капель (м) при дисковом распылении можно определить по формуле

(12)

|

Как правило, гомогенизируемый продукт проходит две или три щели. Размер дисперсной фазы зависит от давления в щели гомогенизатора. Связь диаметра частиц (м) с давлением в щели гомогенизатора описывается уравнением

Как правило, гомогенизируемый продукт проходит две или три щели. Размер дисперсной фазы зависит от давления в щели гомогенизатора. Связь диаметра частиц (м) с давлением в щели гомогенизатора описывается уравнением