Классификация сверл и основные положения о конструкции спиральных сверл.

1. Кожевников Д.В., Гречишников В.А. и др. – Режущий инструмент. Учебник для ВУЗов. М.: Машиностроение. 2004. -512с. 2. Металлорежущий инструмент. Сахарев. Г.Н., Арбузов О.Б. и др. М.: Машиностроение, 1989. -328с. 3. Иноземцев Г.Г. Проектирование металлорежущих инструментов. М.: Машиностроение, 1984. -272с. 4. Справочник инструментальщика. Под общ. Ред. Ординарцева И.А. М.: Машиностроение, 1987. -846с. 5. Шкуркин В.В. Режущие инструменты. Учебное пособие. Псков: ПГПИ 2006. -74с. 6. Шкуркин В.В., Козлов Д.П. Режущий инструмент. Учебное пособие по лабораторным работам. Псков: ПГПИ 2002. -24с. 7. Боровский Г.В. и др. Справочник инструментальщика. М.: Машиностроение 2005. -464с.

МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Юго-Западный государственный университет» (ЮЗГУ) Кафедра «Машиностроительных технологий и оборудования»

УТВЕРЖДАЮ Первый проректор – Проректор по учебной работе ______________ Е.А. Кудряшов «____» _______________ 2012 г.

РЕЖУЩИЙ ИНСТРУМЕНТ (часть 1)

Методические указания по выполнению лабораторных работ по дисциплине «Режущий инструмент» для студентов специальности 151001.65 очной и очно-заочной формы обучения

Курск 2012 УДК 621.(923)

Составители: Ю.Н. Селезнев, В.В. Малыхин, О.С. Зубкова

Рецензент Канд. техн. наук, доцент кафедры «Материаловедение и сварочное производство» Н.И. Иванов Режущий инструмент: методические указания по выполнению лабораторных работ / Юго-Зап. гос. ун-т; сост.: Ю.Н.Селезнев, В.В. Малыхин, О.С. Зубкова. Курск, 2012. 37 с., ил. 113, табл. 5, Библиогр.: 8 назв.

Содержат сведения по вопросам классификации инструмента, измерению конструктивных и геометрических параметров сверл, зенкеров, разверток и фрез, необходимые при выполнении лабораторных работ. Указываются необходимые измерительные инструменты, методика измерения, порядок выполнения и оформления отчетов по лабораторным работам. Методические указания соответствуют требованиям ГОС-2000 по направлению подготовки дипломированных специалистов 657800 «Конструкторско-технологическое обеспечение машиностроительных производств» специальности 120100 (151001.65) «Технология машиностроения» и магистров по направлению 151900.68, программа 151901.68.

Работа предназначена для студентов очной и очно-заочной формы обучения.

Текст печатается в авторской редакции

Подписано в печать. Формат 60x84 1/16. Печать офсетная. Усл. печ. л.. Уч. - изд. л.. Тираж 30 экз. Заказ. Бесплатно. Юго-Западный государственный университет. 305040, г. Курск, ул. 50 лет Октября, 94. Содержание

ЛАБОРАТОРНАЯ РАБОТА №1 ИЗУЧЕНИЕ КОНСТРУКЦИИ СВЕРЛ.

Цель работы. 1.1. Ознакомление с классификацией сверл. 1.2. Изучение конструкции спиральных сверл, их конструктивных и геометрических параметров. 1.3. Получение навыков в эскизировании сверл. 1.4. Ознакомление со стандартами на изготовление сверл. 1.5. Экспериментальное исследование точности сверл.

Содержание работы. 2.1. Ознакомление с основными типами спиральных сверл. 2.2. Изучение методики измерения конструктивных и геометрических параметров. 2.3. Измерение параметров и точностных характеристик спирального сверла. 2.4. Определение класса точности изучаемого типа сверла. 2.5. Оформление отчета.

Классификация сверл и основные положения о конструкции спиральных сверл.

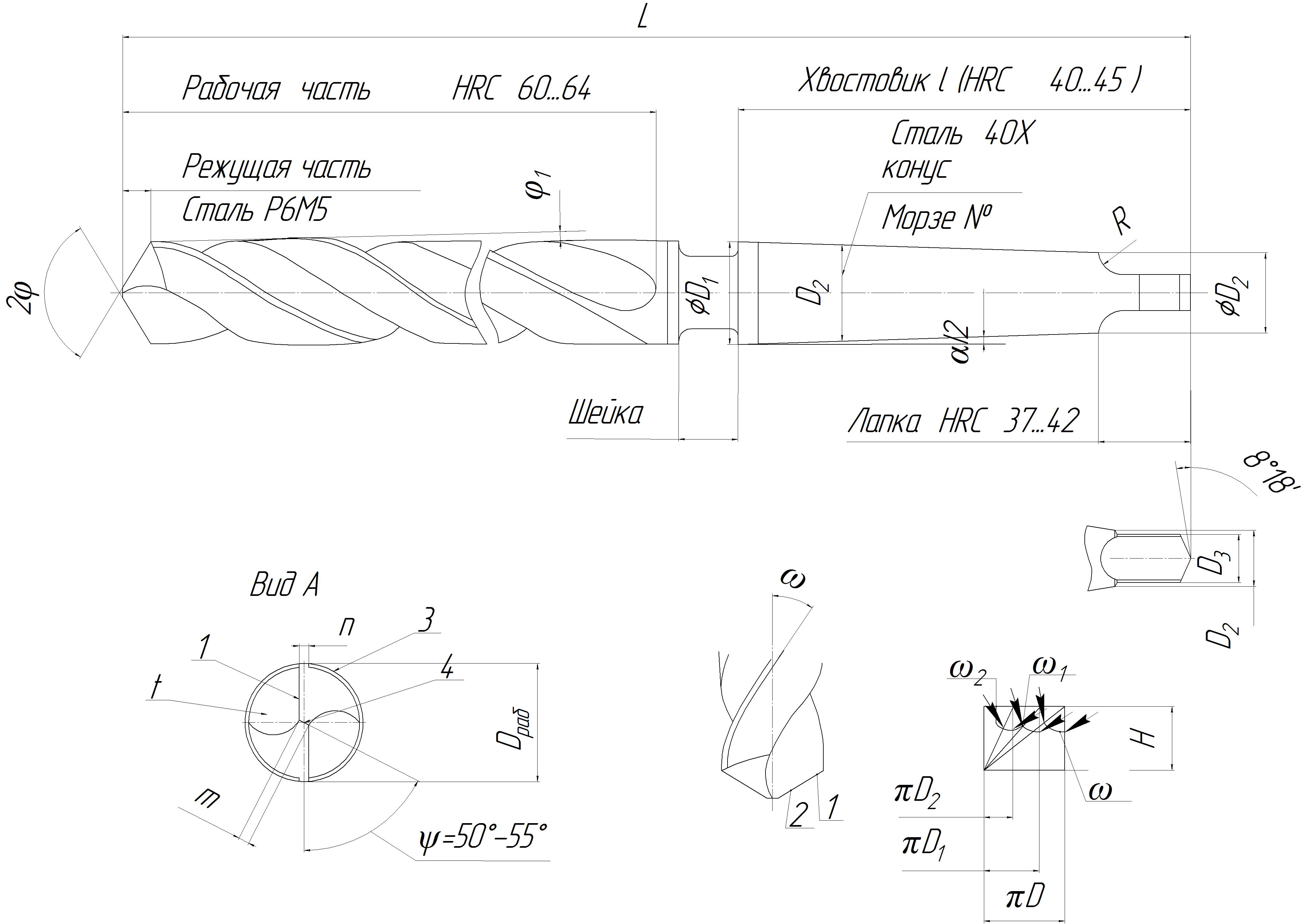

Сверла предназначены для сверления глухих и сквозных отверстий в сплошном материале и для рассверливания уже имеющихся отверстий. Сверла по конструкции классифицируются на: - перовые; - спиральные; -ружейные; - пушечные; - центровочные; - для кольцевого сверления; - эжекторные; - комбинированные; - цельные, составные и сборные; - праворежущие и леворежущие; - с цилиндрическим и коническим хвостовиками; - с внутренним подводом С0Ж; - цилиндрические и конические. По материалу, используемому для изготовления рабочей части они классифицируются на: -быстрорежущие (стали марок Р6М5, Р6М5К5, Р6М6ФЗ, Р12К5Ф5 и др.); -быстрорежущие с износостойкими покрытиями; -твердосплавные (однокарбидные, однокарбидные с особо мелкой структурой, двухкарбидные); -твердосплавные с износостойкими покрытиями; -из сверхтвердых инструментальных материалов (поликристаллический алмаз, кубический нитрид бора). Полная классификация сверл, выпускаемых отечественной промышленностью насчитывает около 70 государственных стандартов и технических условий, включающих около 50 тысяч типоразмеров сверл. Среди них наиболее распространены спиральные сверла. Спиральные сверла подразделяются на цилиндрические и конические. В соответствии с ГОСТ 2034-80Е они выпускаются диаметром от 0,1 до 80 мм короткой, средней, длинной и сверхдлинной серий, а также с укороченной и удлиненной рабочей частью. В зависимости от диаметра они могут иметь цилиндрический (без лыски или с лыской) или конический хвостовик. Рабочая часть сверл может изготавливаться из быстрорежущих сталей (марок Р6М5, Р5М5К5, Р6Ф9К5 и др.), твердого сплава (цельные и напайные). На поверхность рабочей части могут наноситься износостойкие покрытия. Сверла диаметром от 10...14 мм и выше изготавливаются составными (хвостовик изготавливают из конструкционных сталей). Подробно конструктивные и геометрические параметры спирального сверла представлены на рис. 1.1 и 1.2.

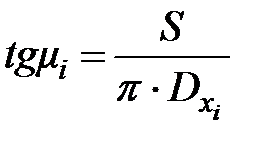

Рис. 1.1. Конструктивные и геометрические параметры спирального сверла. Спиральное сверло имеет пять рабочих кромок, симметрично расположенных относительно оси: две главные режущие, две кромки вспомогательные (калибрующие) и одну поперечную режущую. Геометрия сверла характеризуется следующими геометрическими параметрами: передним углом g (переменный - уменьшается от периферии к центру сверла); задним углом a (в осевой плоскости переменный - увеличивается от периферии к центру сверла); углом наклона винтовой.канавки w (ведет себя аналогично a); углом при вершине 2j; углом наклона перемычки y; углом наклона главной режущей кромки l (переменный - увеличивается от периферии к центру сверла) и вспомогательным углом в плане j1 (обратная конусность).

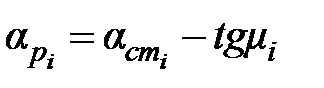

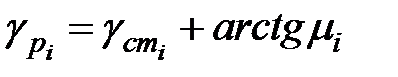

Рис. 1.2 Изменение углов α и γ в статике. В процессе работы сверла углы претерпевают изменения: - γ увеличивается, α уменьшается. Причём, как видно из схемы (рис 1.3.) величина изменения для каждой точки своя. Фактический угол рассчитывается по следующей зависимости:

Где

где S - величина подачи, мм/об;

Рис 1.3 Изменение углов a и g

Фактическое значение переднего угла в точке xi определяется по зависимости

где

|

(1.1)

(1.1) - статический задний угол в заданной точке xi,град;

- статический задний угол в заданной точке xi,град; (1.2)

(1.2) - путь, пройденный точкой xi режущей кромки за оборот сверла, мм/об.

- путь, пройденный точкой xi режущей кромки за оборот сверла, мм/об.

(1.3)

(1.3) - статический передний угол в заданной точке,град.

- статический передний угол в заданной точке,град.