Комбинированные инструменты.

Комбинированные инструменты представляют собой стержень, рабочая часть которого включает несколько одно – или разнотипных инструментов. Такая конструкция позволят совмещать несколько операций или переходов в один проход.

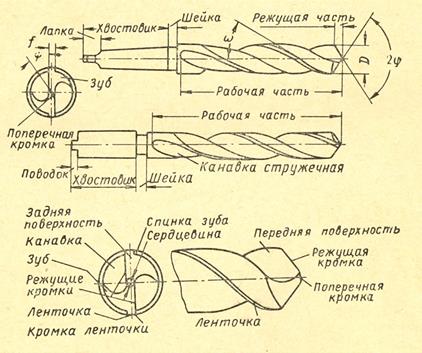

2.2. Спиральное сверло. Основные части, режущие элементы, геометрические параметры. Спиральные сверла выполняют как с коническим, так и с цилиндрическим хвостовиком (рис.2.10). К конструктивным элементам спирального сверла относятся: рабочая часть, режущая часть, направляющая часть, шейка, хвостовик, лапка, стружечные канавки (прямые или винтовые), перья, соединенные сердцевиной и диаметр сверла.

Рис. 2.10. Части и элементы спирального сверла.

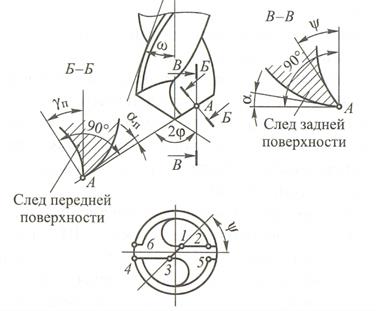

К режущим элементам сверла относятся поверхности, лезвия и вершины перьев (аналогично резцу). На каждом пере имеется главная передняя поверхность и главная задняя поверхность, вспомогательная задняя поверхность (поверхность ленточки) (рис). Рабочая часть включает в себя режущую (заборную) часть с главными режущими кромками 1–2, 3–4 и перемычкой 1–3 и направляющую часть с ленточками 2-5, 4–6 на винтовой поверхности перьев (рис. 2.11.).

Рис. 2.11. Геометрические параметры режущей части сверла.

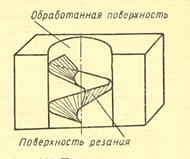

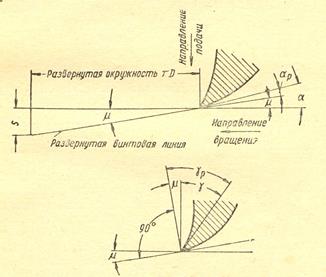

Сверло является многолезвийным режущим инструментом, так как совершает работу резания пятью режущими элементами: двумя главными лезвиями, лезвием перемычки и двумя вспомогательными лезвиями, расположенными на ленточках. Учитывая, что сверла работают в ограниченном пространстве, большое значение имеют их конструктивные параметры, определяемые длиной рабочей части, площадью поперечного сечения, обратной конусностью, шириной направляющих ленточек и углом наклона винтовых канавок. Форму и площадь поперечного сечения сверла определяют из условий надежного обеспечения выхода стружки по винтовым канавкам в процессе резания, а также максимально возможной жесткости и прочности стебля инструмента. При правильно выбранной площади поперечного сечения стойкость сверла значительно возрастает. При сверлении труднообрабатываемых материалов вследствие низких режимов резания количество стружки относительно невелико, поэтому имеется реальная возможность повысить жесткость сверла путем увеличения площади и выбора формы его поперечного сечения. Ленточки обеспечивают направление сверла в отверстии и одновременно служат вспомогательными режущими кромками с задним углом α = 0º. Для снижения сил трения и налипания стружки сверла изготовляют с обратной конусностью. При сверлении отверстий диаметром 1…20мм в обычных конструкционных сталях она составляет 0,03…0,1мм на 100мм длины рабочей части сверла. У твердосплавных сверл обратную конусность делают лишь на длине пластинки твердого сплава, и при d = 10…40мм она составляет 0,01…0,12мм. Как и резец, сверло имеет передний и задние углы. Передний угол gп. – угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в этой же точке к поверхности вращения режущей кромки вокруг оси сверла. Передний угол рассматривается в плоскости Б-Б, перпендикулярной к режущей кромке (рис.2.11). В каждой точке режущей кромки передний угол является величиной переменной. Наибольшее значение угол gп. имеет на периферии сверла, где в плоскости, параллельной оси сверла (плоскость В-В), он равен углу наклона винтовой канавки ω. Наименьшее значение угол gп. имеет у вершины сверла. На поперечной кромке передний угол имеет отрицательное значение, что создает угол резания больше 90º, а следовательно, и тяжелые условия работы. Такое резкое изменение переднего угла вдоль всей длины режущей кромки является большим недостатком сверла, так как это вызывает более сложные условия образования стружки. Задний угол α;– угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла. Этот угол принято рассматривать в плоскости В-В, направленной по касательной к цилиндрической поверхности (рис.2.11.). Ось такой цилиндрической поверхности совпадает с осью сверла. Действительное значение заднего угла во время работы иное по отношению к тому углу, который мы получаем при заточке и измерили в статическом состоянии. Это объясняется тем, что сверло во время работы не только вращается, но и перемещается вдоль оси. Траекторией движения точки будет не окружность (как принимают при измерении угла), а некоторая винтовая линия, шаг которой равен подаче сверла в миллиметрах на один его оборот. Таким образом, поверхность резания, образуемая всей режущей кромкой, представляет собой винтовую поверхность (рис.2.12), касательная к которой и будет действительной плоскостью резания. Действительный задний угол в процессе резания α р заключен между этой плоскостью и плоскостью, касательной к задней поверхности сверла (рис.2.13.). Он меньше угла, измеренного в статическом состоянии, на некоторую величину μ: α р = α – μ tg μ = s/π D Чем меньше диаметр окружности, на которой находится рассматриваемая точка режущей кромки, и чем больше подача s, тем больше угол μ и меньше действительный задний угол α р. Действительный же передний угол в процессе резания g р соответственно будет больше угла g, измеренного после заточки в статическом состоянии: g р = g + μ

Рис. 2.12. Поверхности при сверлении.

Рис. 2.13. Углы режущих кромок сверла в процессе резания.

Чтобы обеспечить достаточную величину заднего угла в процессе резания у точек режущей кромки, близко расположенных к оси сверла, а также для получения более или менее одинакового угла заострения вдоль всей режущей кромки, задний угол заточки делается на периферии 8-14º, а у сердцевины 20-27º. Кроме переднего и заднего углов, сверло характеризуется углом наклона винтовой канавки ω, углом наклона поперечной кромки ψ и углом при вершине 2φ. Угол ω = 18…30º, ψ = 55º, у сверл из инструментальных сталей 2φ = 116…140º.

|