Без снятия стружки

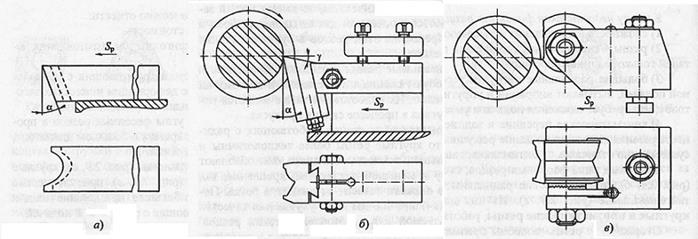

а — проглаживающая прошивка; б — калибрование шариком; в — раскатывание роликами. Этот вид обработки отверстий заключается в их калибровании (дорновании) проглаживающими прошивками (дорнами) и шариками, а также в раскатывании отверстий. Проглаживающие прошивки (рис. 27, а) не имеют режущих зубьев, они не режут, а уплотняют, проглаживают металл и таким образом калибруют отверстие. Калибрование шариком (рис. 27, б) заключается в продавливании стального закаленного шарика с помощью пресса через отверстие, предварительно точно обработанное. Диаметр шарика должен быть несколько больше диаметра отверстия, полученного после продавливания шарика, так как в этом случае наблюдается явление упругого восстановления. На специальных прессах для калибрования шариком предусматривается автоматический возврат шарика. Скорость калибрования 2—7 м/мин.

Раскатывание требует усиленной смазки. Наблюдающееся иногда закатывание заусенцев в стенки отверстия может вызвать нежелательные последствия при эксплуатации детали, поэтому необходимо предварительно развертывать отверстие начисто. Широкого распространения раскатывание не получило вследствие развития других способов чистовой отделки поверхности отверстия.

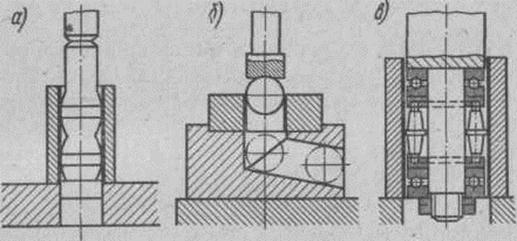

Резец показаны призматические радиальные фасонные резцы, устанавливаемые на поперечном суппорте или в револьверной головке с горизонтальной осью вращения и предназначенные для работы с поперечной подачей. Режущую кромку резца необходимо устанавливать по центру обрабатываемой детали.

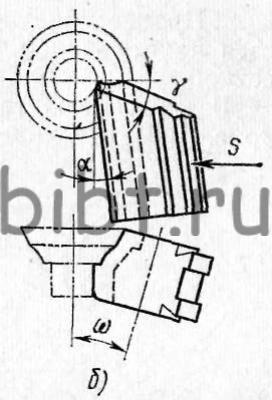

Задние углы α создаются соответствующей установкой резца в державке, что является преимуществом этой конструкции. Если необходимо создать достаточные задние углы α на участках режущих кромок при обработке поверхностей, расположенных перпендикулярно оси детали, то резец устанавливается наклонно (рис. 103, б) к детали под углом ω.

|

Раскатывание применяется для получения плотной и гладкой поверхности отверстия и производится стальными, закаленными и отшлифованными роликами бочкообразной формы (рис. 27, в). Ролики (10—12 шт.) располагаются в стальном корпусе, который служит для них опорной поверхностью. Недостатком раскатывания является трудность получения точного цилиндрического отверстия вследствие большого давления на стенки отверстия, неравномерной толщины стенок и неоднородности материала детали. Эти факторы вызывают деформацию детали. Скорость раскатывания до 200 м/мин, подача до 5 мм/об.

Раскатывание применяется для получения плотной и гладкой поверхности отверстия и производится стальными, закаленными и отшлифованными роликами бочкообразной формы (рис. 27, в). Ролики (10—12 шт.) располагаются в стальном корпусе, который служит для них опорной поверхностью. Недостатком раскатывания является трудность получения точного цилиндрического отверстия вследствие большого давления на стенки отверстия, неравномерной толщины стенок и неоднородности материала детали. Эти факторы вызывают деформацию детали. Скорость раскатывания до 200 м/мин, подача до 5 мм/об.

Шлифованный профиль задней поверхности призматического резца соответствует заданному фасонному профилю детали. Резец крепят в специальной державке хвостовиком, имеющим форму "ласточкин хвост". Для образования заднего угла резец устанавливают под углом к подошве державки. Переточку резца осуществляют шлифованием передней поверхности.

Шлифованный профиль задней поверхности призматического резца соответствует заданному фасонному профилю детали. Резец крепят в специальной державке хвостовиком, имеющим форму "ласточкин хвост". Для образования заднего угла резец устанавливают под углом к подошве державки. Переточку резца осуществляют шлифованием передней поверхности.