Анализ технологичности и выбор технологического процесса

1 Зубцов, M. E. Листовая штамповка: учебник для студентов вузов / M. E. Зубцов. – Л.: Машиностроение, 1980. – 432 с. 2 Аверкиев, Ю. А. Технология холодной штамповки: учебник для вузов / Ю. А. Аверкиев, А. Ю. Аверкиев. – М.: Машиностроение, 1989. – 304 с. – ISBN 5-217-00336-7. 3 Романовский, В. П. Справочник по холодной штамповке / В. П. Романовский. – Л.: Машиностроение, 1979. – 520 с. 4 Технология листовой штамповки: курсовое проектирование / В. И. Стеблюк [и др.]. – К.: Вища школа, 1983. – 280 с. 5 Листовая штамповка: справочник конструктора штампов / под ред. Л. И. Рудмана. – М.: Машиностроение, 1988. – 496 с. – ISBN 5-217-00249-2. 6 Методичні вказівки до виконання вправ та самостійної роботи з дисципліни «Технологія холодного штампування» для студентів спеціальності 7.090206 / уклад. В. Ф. Левандовський. – Краматорськ: ДДМА, 2003. – 56 с. 7 Справочник по оборудованию для листовой штамповки / Л. И. Рудман [и др.]; под общ. ред. Л. И. Рудмана. – Киев: Техника, 1989. –23І с. – ISBN 5-335-00183-6.

Общая характеристика детали Деталь «Рычаг» относится к плоским деталям, может быть изготовлена из листовой заготовки. В условиях мелкосерийного производства целесообразно применять в качестве исходной заготовки лист, универсальное оборудование, инструментальные штампы с ручной подачей заготовок. Применяются простые операции: - Резка листа на полосы; - Вырубка детали по внешнему контуру; - Пробивка отверстий; При необходимости могут применяться правка, галтовка, зачистка остатков заусенцев, термообработка. Вырубка и пробивка могут выполняться в однооперационных или комбинированных штампах напровал или с выталкиванием детали на зеркало штампа. В штампах необходимо предусмотреть съемники при вырубке и пробивке. Для уменьшения отхода целесообразно вырубку вести с боковым прижимом полосы. Материал детали относится к мягким, т.к. σв= 500 МПа.

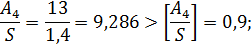

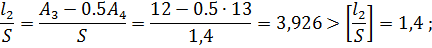

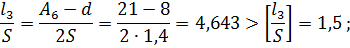

Анализ технологичности и выбор технологического процесса 3.1 Проверим, возможно ли штамповать все элементы детали в обычных штампах. 3.1.1 Относительные размеры отверстий:

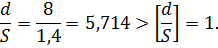

3.1.2 Относительные размеры уступа:

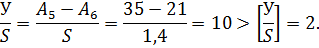

3.1.3 Относительные размеры перемычек

Так как все элементы детали, которые могут оказаться невыполнимыми штамповкой, больше минимально допустимых, то по размерам деталь технологична, её можно штамповать без напусков. 3.2 Выберем точность штампов и способ штамповки, учитывая точность размеров детали.

Таблица 1 – Выбор точности штампа [3,с. 316-317]

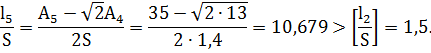

Штамповать можно в штампах последовательного действия с ловителем и смещенных обычной точности. Повышенная точность штампов-при других типах. 3.3 Выберем следующий технологический процесс - Резка листа на полосы; - Последовательная штамповка в штампе обычной точности с боковым прижимом полосы и жестким съемником отхода с пуансона; - Галтовка деталей для снятия остаточных заусенцев. 3.4 Раскрой листа Выберем встречный прямой раскрой с отходами, так как малоотходный и безотходный при заданном контуре детали невозможны. Схема раскладки деталей на полосе показана на рис. 2.

Рисунок 2 –Схема раскроя полосы

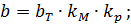

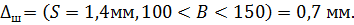

3.4.1 Определим перемычки при заданном типе раскроя [ 1, c.7-8 ]:

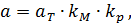

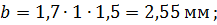

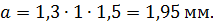

где b –боковая перемычка; bT – минимальное значение боковой перемычки для мягкой стали; kM – коэффициент, учитывающий свойства металла; kp – коэффициент, учитывающий расположение деталей на полосе; a- перемычка между смежными контурами; aT – минимальное значение перемычки; kM = 1;kp -1,5 (встречное расположение);

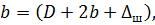

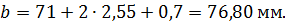

3.4.2 Определим ширину полосы при штамповке полосы с боковым прижимом [5, с. 9,13 ]:

гдеD – проекция контуров деталей, расположенных на одном шаге в направлении ширины; Δш – допуск на ширину полосы; D =A1=71 мм;

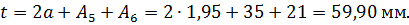

3.4.3 Определим шаг подачи полосы (см. рисунок 2):

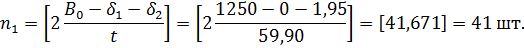

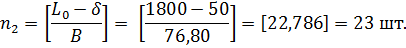

3.4.4 Определим количество деталей при поперечном раскрое листа 1,4×1250×1800 из одной полосы:

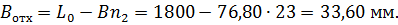

где δ1=0 – расстояние от переднего торца до начала первого шага; δ2= a=1,95 – то же от заднего торца до конца последнего шага. 3.4.5 Определим количество полос, получаемых из одного листа при поперечном раскрое:

где δ- отход, который обеспечивает получение качественных полос, δ=30-50. 3.4.6 Определим ширину остатка листа при раскрое листа на полосы:

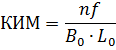

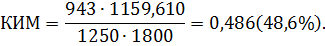

Размеры остатка: 1,4×34×1250 мм. 3.4.7 Количество деталей из листа: n=n1∙n2=41 ∙23=943 шт. 3.4.8 Определим КИМ раскроя:

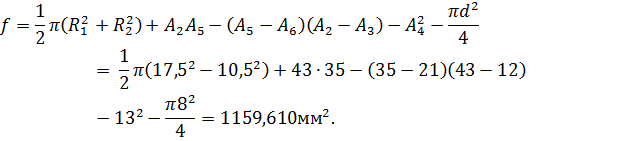

где f- площадь детали;

|