Очистка газов в сухих механических пылеуловителях

Рисунок 1 Инерционные пылеуловители:

а - с перегородкой, б - с плавным поворотом газового потока; в - с расширяющимся конусом; г - с боковым подводом газа.

Циклоны. Циклонные аппараты наиболее распространены в промышленности. Они имеют следующие достоинства: 1. отсутствие движущихся частей в аппарате; 2. надежность работы при температурах газов вплоть до 500°С, 3. возможность улавливания абразивных материалов при защите, внутренних поверхностей циклонов специальными покрытиями; 4. улавливание пыли в сухом виде; 5. почти постоянное гидравлическое сопротивление аппарата; 6. успешная работа при высоких давлениях газов; 7. простота изготовления; 8. сохранение высокой фракционной эффективности очистки при увеличении запыленности газов. Недостатки: 1. высокое гидравлическое сопротивление: 1250 - 1500 Па; 2. плохое улавливание частиц размером менее 5 мкм; 3. невозможность использования для очистки газов от липких загрязнений. Основные конструкции циклонов (по подводу газов) показаны на рисунке 2. По способу подвода газов в аппарат их подразделяют на циклоны со спиральным, тангенциальным, винтообразным, а также осевым подводом. Наиболее предпочтительным по форме с точки зрения аэродинамики является подвод газа по спирали. Однако на практике все способы подвода таза могут использоваться в равной степени. Принцип работы циклона показан на рисунке 4-а, Газ вращается внутри циклона, двигаясь сверху вниз, затем движется вверх. Частицы пыли отбрасываются центробежной силой к стенке Эффективность улавливания частиц пыли в циклоне прямо пропорциональна скорости газов в степени ½ и обратно пропорциональна диаметру аппарата также в степени ½.

Рисунок 2 Основные виды циклонов (по подводу газов): в - винтообразный; г, д - осевые (розсточные).

Процесс целесообразно вести при больших скоростях и небольших диаметрах. Однако увеличение скорости может привести к уносу пыли из циклопа и резкому увеличению гидравлического сопротивления. Поэтому целесообразно увеличивать эффективность циклона за счет уменьшения диаметра аппарата, а не за счет роста скорости газов. В промышленности принято разделять циклоны на высокоэффективные и высокопроизводительные. Первые эффективны, но требуют больших затрат на осуществление процесса очистки; циклоны второго типа имеют небольшое гидравлическое сопротивление, но хуже улавливают мелкие частицы. На практике широко используют циклоны - цилиндрические (с удлиненной цилиндрической частью) и конические (с удлиненной конической частью). Цилиндрические относятся к высокопроизводительным аппаратам, а конические - к высокоэффективным. Диаметр цилиндрических циклонов не более 2000 мм, а конических - не более 3000 мм.

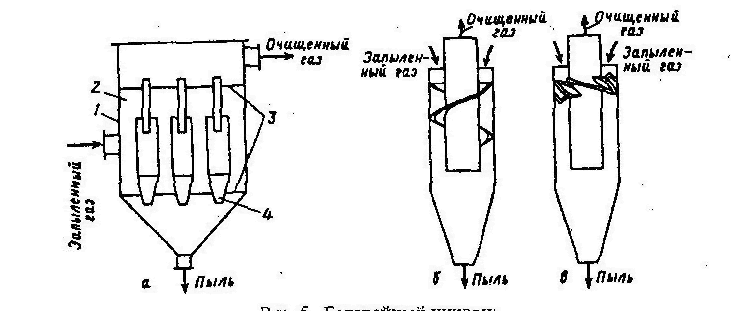

.Рисунок 3 Циклоны: А-одинарный. 1 -входной патрубок; 2 - выхлопная труба; 3 - цилиндрическая камера; 4 - коническая камера; 5 - пылеосадительнаяя камера; 1 - Входнойпатрубок; 2- камера обеспыленных газов; 2 - кольцевой диффузор, 3 - циклонный элемент; 4 - бункер; 5 - пылевой затвор Групповые циклоны. При больших расходах очищаемых газов применяют групповую компоновку аппаратов. Это позволяет не увеличивать диаметр циклона, что положительно сказывается на эффективности очистки. Схема групповых циклонов дана на рисунке 3-5. Запыленный газ входит через общий коллектор, а затем распределяется между циклонными элементами. Батарейные циклоны - представляют собой объединение большого числа малых циклонов (мультициклонов) в группу. Снижение диаметра циклонного элемента преследует цель увеличения эффективности очистки. Схема батарейного циклона приведена на рисунке 5-а. Элементы батарейных циклонов (рисунок 5-б,в) имеют диаметр 100, 150 или 250 мм. Оптимальная скорость газов в элементе лежит в пределах от 3,5 до 1,75 м/с, а для прямоточных циклонных элементов от 11 до 13 м/с.

Рисунок 4 Батарейный циклон: а - схема: 1 - корпус, 2 - распределительная камера; 3 - решетки; 4 - циклонный элемент, б - элемент с направляющим аппаратом типа «винт»; и - элемент с направляющим аппаратом типа «розетка».

|