Как отличить ювелирное изделие, подвергшееся травлению?

В ювелирных изделиях протравленные участки ноздреваты с виду и шероховаты на ощупь. Травлением наносят фактуру фона, узоры, символы и даже тексты. Это стойкий вид декора поверхности металлов: травление нельзя сколоть, как эмаль, или стереть, как плёнку оксида серебра. Примеры травления рисунков и орнамента на серебряных изделиях:

Техника украшения. Филигрань — своеобразный вид художественной обработки металла, занимающий с глубокой древности важное место в ювелирном деле.

Наиболее древние памятники относятся ко второму тысячелетию до н.э., найдены в странах Малой Азии, Египте. Для наиболее древних произведений филигранного искусства характерно преобладание зерни, а гладкая и витая проволока встречается редко.

Слово «эмаль» латинского происхождения, а «финифть» — греческого, что обозначает блестящий камень («фингитис»). Техническая сторона эмалирования тесно связана с художественными требованиями, так как необходимо не только создать изделие, но и увязать художественную композицию металла с цветом эмали. Настоящая художественная эмалевая работа получается тогда, когда расплавленное стекло не только технически, но и художественно соединяется с металлом. Эмаль представляет собой тонкий слой стеклянного сплава более или менее легкоплавкого, различных цветов. Ее наносят в порошкообразном состоянии на поверхность изделия и сплавляют непосредственно на нем, путем нагрева изделия. Эмаль, кроме декоративного значения, обладает также защитными, антикоррозийными свойствами. Она отличается большой стойкостью не только против атмосферных влияний, но и против воздействия химических реагентов — кислот, щелочей, ядовитых газов и т. п. Эта стойкость позволяет использовать эмали в архитектурных сооружениях, работающих в условиях экстерьера. По составу и характеру строения эмали представляют собой стекловидный твердый раствор кремнезема, глинозема и других окислов, которые обычно называют «плавнями». Некоторые из них — окиси свинца, калия, натрия — увеличивают легкоплавкость эмалей, но в то же время делают ее менее стойкой против внешних условий; другие — окиси кремния, алюминия, магния — увеличивают прочность эмали и ее тугоплавкость.

Д. И. Менделеев рассматривал эмали как раствор более тугоплавких стеклообразных соединений в легкоплавких. Он указывал на то, что пропорция тех и других должна быть подобрана так, чтобы при охлаждении и затвердевании эмали не происходило бы выделения части вещества в кристаллическом виде (так называемое расстекловывание), что происходит в случае, когда в составе эмали преобладают окись кремния и другие тугоплавкие соединения. С другой стороны, избыток легкоплавких соединений, например, окисей натрия и калия, делают эмаль мало прочной; она легко трескается, разъедается кислотами и даже растворяется в горячей воде (подобно растворимому стеклу). Избыток окиси свинца также не желателен, так как эмаль получается мягкая. Однако в сплаве с другими кремне- и борнокислыми солями свинцовая окись, взятая в норме, образует достаточно прочную эмаль и, кроме того, придает ей блеск, яркость цвета и легкоплавкость; этим и объясняется широкое использование окиси свинца для приготовления художественных эмалей в прошлом. Состав эмалей очень не одинаков и изменяется в широких пределах в зависимости от назначения. По составу эмали разделяют на прозрачные и глухие (непрозрачные). Глушение осуществляется добавкой в шихту окиси олова или трехокиси мышьяка. Аналогичную роль глушителей прозрачности эмалей играют также соединения фтора и фосфорная кислота. Обычно для получения цветных эмалей (прозрачных или глухих) сначала готовят основной сплав, а затем к этому бесцветному сплаву добавляют различные красители и вновь все переплавляют. Примером такой основы для современных ювелирных цветных эмалей может служить бесцветный сплав состава, представленного в табл. 14.

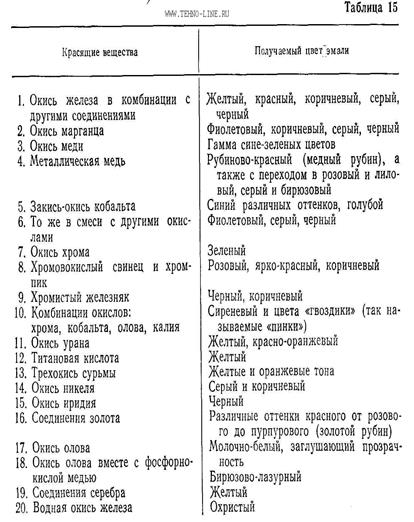

Для получения цветных эмалей пользуются красителями, которые добавляют к основе в различных пропорциях (табл. 15).

Применяют также и другие красители. Требования, предъявляемые к художественным эмалям: легкоплавкость (в пределах до 800°, а для алюминия до 600°); химическая устойчивость в процессе отбеливания (15%-ный раствор серной кислоты); хорошая кроющая способность; прочность соединения эмали с металлом; яркий, чистый цвет; блеск эмали. Весь процесс эмалирования можно разделить на четыре этапа: подготовка изделия под эмаль; наложение эмали; обжиг эмали; отделка изделия. Подготовка изделия под эмаль. Металлы только тогда связываются с эмалью, когда они абсолютно чисты и обезжирены. Готовую работу отжигают и протравливают. Затем ее обрабатывают на латунной щетке и окончательно чистят под постоянным током воды стеклянной щеткой и сушат в опилках. До тех пор пока на верхней поверхности капельки воды взаимно сливаются, металл еще жирный и, следовательно, не готов к эмалировке. Рабочее место должно содержаться в абсолютной чистоте. В цехе, где производят полировку и шлифовку, нельзя вести работы с эмалями; у рабочего места должен быть водопровод; всегда должно иметься чистое полотно, на которое можно положить изделие. Чистота — основа успешного достижения эмалировки. Наложение эмали. В продажу эмаль поступает обычно в виде плиток. Для эмалирования ее необходимо превратить в порошкообразное состояние. Порошок должен быть достаточно мелким, так как крупные частицы трудно распределять ровным слоем по поверхности металла, однако очень тонкое раздробление эмали тоже нежелательно, так как после обжига на таких эмалях образуются мутные пятна (особенно это относится к прозрачным эмалям). Очень важно, чтобы величина зерен в размолотой эмали была приблизительно одинакова, так как при неоднородности зерен мелкие из них плавятся гораздо скорее и успевают выгореть, пока начнут плавиться наиболее крупные из зерен; в результате цвет эмали становится тусклым, а иногда и грязным (особенно при прозрачных эмалях). Для удаления чрезмерно мелких (пылевидных) частиц, образующихся при размалывании эмали, ее промывают водой. Размолотая эмаль несколько раз взмучивается в воде — крупные частицы быстро оседают на дно, а мелкие—пылевидные — в виде мути сливаются. Глухую (непрозрачную) эмаль растирают до тонкого порошка, а прозрачную до мелких зерен, так как благодаря этому усиливается сила свечения. В каждом случае эмаль должна быть так отмыта, чтобы вода на ней оставалась чистой; при глухой эмали она может быть немного мутной. Затем наполняют эмалевой массой маленькие фарфоровые чашечки, на которых пишут номера, чтобы избежать перепутывания. Если эмаль не используют в тот же день, остаток хранят в дистиллированной воде. Чашечки помещают под стеклянный колпак, чтобы не запылилась эмаль. Размалывание эмали в условиях крупного производства осуществляют на шаровых мельницах, а в лабораториях — путем толчения в ступках, которые делают из прочных материалов — яшмы, агата. Песты для ступок также делают из камня (яшмы или агата), но можно применить и стеклянные, но они быстро царапаются, хотя частицы стекла, попадающие в эмаль, не вредят. Можно пользоваться также фарфоровой ступкой. Существует два способа наложения эмали на изделие: ручной и машинный. Ручной способ наложения эмали заключается в следующем: размолотую эмаль размешивают с водой и в виде кашицы накладывают на изделие при помощи кистей или специального инструмента — узкого металлического шпателя. Для разравнивания слоя эмали изделие слегка встряхивают. Ручной способ обычно применяют при наложении эмали на небольшие поверхности сложных конфигураций и профилей, например, в ювелирном деле. Работу выполняют в следующем порядке. Влажной кистью берут немного эмали из фарфоровой чашечки, наносят на металл и там ее распределяют. Степень влажности зависит от рода работы. Если эмаль слишком сырая, то добавляют немного эмалевого порошка; если она сухая, то добавляют немного воды — иначе ее не нанесешь на изделие. На тонких пластинках начинают с обратной стороны. Сначала накладывают контрэмаль и дают ей немного подсохнуть, осторожно поворачивают и то же делают с передней частью. Как при перегородчатой, так и при ямочной эмали (см. ниже) углубления или ячейки не должны быть заполнены полностью, так как некоторые сорта эмали делаются мутными и тусклыми, если они нанесены слишком толстым слоем. Полная высота эмалевого слоя достигается путем постепенного наполнения ячейки и требует иногда от двух до четырех последовательных обжигов. В иных случаях отдельные краски могут изменяться; так, например, красная после многих обжигов может стать черной. Машинный способ наложения эмали применяют для эмалирования больших плоских поверхностей. Толченую, хорошо просеянную эмаль размешивают с водой, в которую добавляют крепители: декстрин, мочевину (2—2,5 г на 1 л шликера) и др. и наносят на поверхность при помощи специального аэрографа, все время, следя, чтобы слой был равномерным и не толстым. При эмалировании плоских поверхностей эмаль одновременно наносят на обе стороны пластины. Эмаль, нанесенную на оборотную, левую сторону изделия, называют контрэмалью, и она служит для предотвращения коробления изделия, которое возникает в силу различного коэффициента расширения эмали и металла. Значение коэффициента расширения эмали очень велико. Он должен по возможности соответствовать коэффициенту расширения металла или сплава, на который накладывают эмаль; в противном случае при остывании эмаль отслаивается от изделия, несмотря на тщательность соблюдения технологического процесса. Отслаивание наблюдается и в случае, если коэффициент расширения эмали больше, чем у металла, и в другом случае, если коэффициент расширения эмали меньше, чем у металла. После наложения эмали изделие тщательно просушивают, иначе при обжиге эмали оставшаяся вода закипит и изделие получит брак в виде пузырей, пустот и т. п. Желательно, чтобы обжиг эмали производился непосредственно после ее наложения, так как необожженная эмаль хрупка и непрочна. Сначала удаляют воду (отсасывают), которая нужна была при нанесении эмали, приложив к краю изделия кусок пропускной бумаги. Затем предметы подсушивают в подогретом муфеле или в маленькой печи до тех пор, пока порошок не станет сухим (перестанет выделяться пар). Если при подсушивании или при посадке в печь отпадет кусочек эмали, нельзя добавлять сырой эмали, так как на этом месте получатся мутные пятна. Нужно поправить это место сухим эмалевым порошком или обжечь весь предмет и поправить после обжига, или же снять весь порошок и нанести его вновь. Обжиг эмали. Обжиг эмали требует температуры нагрева 600— 800°. Для этого лучше всего применять электрические печи с открытыми спиралями. Такие печи очень производительны и экономичны. Мелкие ювелирные изделия помещают в обычные электрические муфели лабораторного типа с закрытой обмоткой. Для обжига эмали можно пользоваться и газовым пламенем, и другими источниками тепла. Однако во всех случаях пламя не должно соприкасаться с эмалевой поверхностью, так как копоть, попадая в эмаль, может испортить изделие. Поэтому обычно при нагреве открытое пламя направляют на оборотную левую сторону изделия. Каждый предмет, который обжигают в печи, необходимо класть на специальную подставку, от качества которой во многом зависит успех обжига. Подставка должна отвечать следующим требованиям:

а) не изменять формы при нагреве; б) не вступать в соединение с расплавленным эмалевым покровом; в) не прилипать к эмали; г) не образовывать на своей поверхности окалины. Асбестовые формы горят в эмали. Их можно применять только в случае, когда на поверхности нет эмали, а она находится внутри. На формах из простой стали в жаре образуются частички окиси железа (окалина), которые легко вплавляются в эмаль и оставляют черные пятна. Самые лучшие подставки делают из никеля или никелевых сплавов, а также из жароустойчивой (хромо-никелевой) стали, так как они в жаре остаются неизменными. Формы подставки обусловливаются формой объекта. На рис. 65 показаны варианты подставок.

Различные эмали обычно обладают различной температурой плавления, поэтому прежде чем приступить к наложению эмали на изделие, необходимо проверить, как велик температурный диапазон плавления наиболее легкоплавких и тугоплавких эмалей, выбранных для работы. Для этого на небольшой пластине из того же металла, что и само изделие, накладывают все подлежащие испытанию эмали и, просушив их, начинают нагревать. Если диапазон, в течение которого расплавятся все эмали, не велик, то проба дала положительные результаты и можно приступить к наложению эмалей на изделие. Однако иногда в результате пробы обнаруживается, что легкоплавкие эмали выгорают при температуре плавления тугоплавких эмалей. В таком случае одни из них или совсем исключают из производства, или поступают следующим образом: сначала накладывают и обжигают все тугоплавкие эмали, а затем добавляют недостающие цвета легкоплавких и обжигают их еще раз при более низкой температуре. При обжиге эмали изделие нагревают до красного каления. До обжига поверхность эмали имеет шероховатую, тусклую структуру. По мере нагревания поверхность выравнивается, сливается и приобретает стекловидный блеск. После этого изделие вынимают из печи, и оно постепенно остывает. Работу по обжигу проводят в следующем порядке: как только печь достигает нужной температуры, в нее вдвигают подсушенный предмет на подставке, захватив подставку специальными тигельными щипцами. При этом применяют правило: больше жара — короткий обжиг. Время обжига в печи зависит от рода эмали, желаемого эффекта и от типа печи. Сначала эмаль спекается в губчатую массу, делается вязкой и пульсирующей; в нормальных условиях ее вынимают из печи, когда поверхность ее сделается гладкой и красной. Когда вынимают плоскую пластинку, ее нужно выправить в накаленном состоянии. Для этого ее осторожно освобождают от окалины, кладут на выправочную плиту, прижимают и выпрямляют чистым шпателем. Если после первого наложения и обжига эмали на изделии обнаруживаются незначительные дефекты — трещины, пузыри, обнаженные места, то их исправляют повторным наложением эмали с последующей просушкой и обжигом. Большие поры нужно почистить иголкой и перед повторным обжигом осторожно заполнить эмалью. Одновременно выправляют те места, на которые наложена эмаль не так, как нужно, т. е. устраняются наплавы, затеки и т. п. Отделка эмалевого слоя. Если эмаль получается такой, какой она предусмотрена по рисунку, ее шлифуют крупным (грубым) бруском с водой, затем тонкими брусками или наждачной бумагой; работа заканчивается тщательной промывкой. От этой операции в большой степени зависит эффект готового изделия. Поверхность эмали покрыта большей или меньшей частью пор, которые могут заполняться остатками шлифовальных средств и давать серые пятна, если изделие некачественно отмыть. Сначала все изделия моют стеклянной щеткой под проточной водой, на ночь их оставляют лежать в чистой воде. На следующий день их еще раз моют, до тех пор, пока не будет видно остатков шлифовальных средств (даже через лупу). В заключение изделие помещают в печь в последний раз, для того чтобы возникшие при шлифовании шероховатости переплавились и образовали гладкую поверхность. Чем жарче печь, тем больше будут светиться потом краски. Когда верхняя поверхность засветится красным сиянием, изделие вынимают. Полировка. Если нужно сохранить блестящую поверхность или в случае, когда эмаль не выдерживает еще одного обжига, делают холодную полировку под потоком воды на кружке из липового дерева на полировочной машине. Отделка заканчивается отбеливанием металлических частей изделия (свободных от эмалевого слоя), которые в результате обжига покрываются окисями. Отбеливание производят в слабом растворе серной кислоты (не выше 15%), так как некоторые эмали нестойкие к кислотам, могут потускнеть и потерять яркость и блеск. В прошлом для отбеливания эмалей с большим содержанием свинца применяли органические вещества, не действующие на эмаль (квас, клюкву и др.). Существует большое разнообразие эмалей. Они различаются как по составу самой эмалевой массы, так и по технологическим особенностям подготовки металлической основы под эмаль. В ювелирных изделиях металл, который выбран как основа под эмаль, иногда во многом определяет художественные достоинства изделия. Особенно это относится к изделиям, в которых применяют прозрачные (просвечивающие) эмали. В этом случае блеск основного металла (а также и цвет) через тонкий слой прозрачной эмали придает ей особую, светящуюся, силу и яркость цвета. Например, золото является особенно хорошей основой, причем как чистое, так и высокопробное. Оно мало деформируется при нагревании и придает эмали высокую светящуюся силу. Серебро, наоборот, сильно деформируется, поэтому плохо удерживает эмаль. Серебро ниже пробы 950 не следует употреблять, так как у низкопробного серебра точка плавления очень низка. Хорошо делать поверхность основы шероховатой, так как при этом повышается прочность сцепления металла и эмалей. Медь служит прекрасной основой для эмали, так как обладает благоприятными соотношениями теплового расширения и отличается высокой точкой плавления. Однако медь имеет ничтожную светящуюся силу, и некоторые эмали, светящиеся на золоте или серебре очень ярко, на меди выглядят темными и грязными. Томпак (медный сплав с цинком), на котором эмаль хорошо держится, имеет большую световую силу, чем медь. При эмальерных работах возможны следующие ошибки: металлические части расплавлены — печь слишком горячая, перегородки погружены в эмаль — припой содержит цинк; белая эмаль покрыта зелеными пятнами — примесь меди (загрязнение); белая эмаль имеет желтые пятна—примесь серебра (загрязнение); краски имеют черные пятна — вплавлена железная окалина; имеются серые пятна — остатки шлифовального материала; эмаль получается пористой — изделие недогрето или взята несоответствующая металлическая основа; бесцветная эмаль стала молочной — слишком тонко натерта, мало промыта, толсто нанесена, слишком сильно обожжена; эмаль образует сдвиги — нарушения теплового режима, напряжение между эмалью и металлом, неправильная толщина металла, неудовлетворительная обратная эмаль (контрэмаль); эмаль серая и мутная — плохо промыта; пластинка сильно согнута — неудовлетворительная задняя эмаль (контрэмаль), неправильно построена основная пластинка; эмаль пузырчатая — сгорели частички грязи, смеси эмалей вступили в реакцию; мутные пятна — попала вода в подсохшие места. Если эмаль введена в композицию изделия в небольшом количестве— в виде отдельных цветовых пятен (на общем металлическом фоне), получается выемчатая эмаль. В случае, когда эмали отводится преобладающая роль, а металлические перегородки играют роль контуров, разделяющих эмали различных цветов, создаются перегородчатые эмали. Если же эмалью покрывают изделие сплошь, а металл служит только конструктивной основой, обусловливающей форму изделия, образуются сплошные эмали. Выемчатые эмали. Это наиболее древний вид художественной обработки. Они были известны еще египтянам, ассирийцам и финикийцам. Особого расцвета выемчатая эмаль достигла в Византии. Искусные образцы этой техники сохранились в Грузии и в курганах домонгольской Руси. Для выполнения эмали этого вида на изделии предусматриваются специальные углубления — выемки, которые затем заполняют эмалью. Глубина выемки влияет на эффект прозрачной эмали: чем глубже выемка, тем темнее краска. Дно углубления гладко зачищают, и оно служит рефлектором. Стены выемки могут быть вертикальными и книзу уже; расширение их книзу, как при таушировании (см. вы

|

муфельная печь для обжига эмали

муфельная печь для обжига эмали