Цель работы.

Изучить и определить основные свойства динамометра.

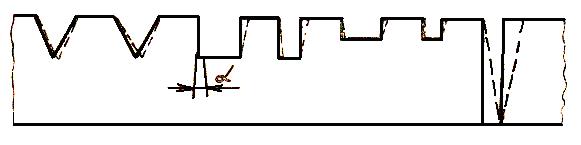

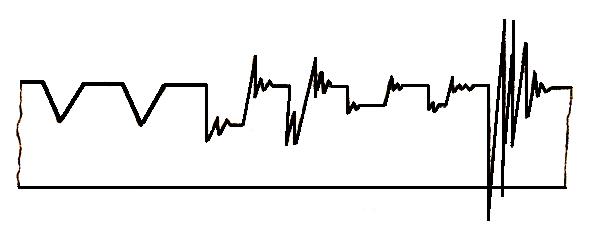

Точность измерения сил при резании в первую очередь определяют следующие свойства динамометра: a). жёсткость; б). чувствительность; в). линейность; г).гистерезис; д). инерционность; е). зависимость показаний от координат точки приложения измеряемой силы; ж). взаимовлияние; з). стабильность. Жёсткость динамометра должна быть такой, чтобы его включение в технологическую систему СПИД как промежуточного звена не изменяло бы существенно жёсткости системы в целом. Значение жёсткости С рассчитывается по формуле: C = где Р - величина нагрузки; d - величина деформации в направлении нагрузки. Величина d зависит от конструктивных параметров динамометра, а также от размеров и консоли резца (тарировочной державки). Поэтому жесткость динамометра определяется при рабочем его состоянии и заданном сечении резца (державки) и консоли, соответствующих применяемым условиям процесса резания. С жесткостью динамометра тесно связана его чувствительность. Она характеризуется минимальной нагрузкой, вызывающей отклонение стрелки показывающего прибора (луча осциллографа) на одно деление. Линейность тарировочных графиков динамометра является одним из важнейших его свойств. В связи с этим динамометры разделяют на две группы: линейные и нелинейные. В линейных динамометрах связь между силой и показаниями регистрирующего прибора описывается линейным уравнением. Такие динамометры имеют равномерную шкалу. В нелинейных динамометрах связь между величиной силы резания и показаниями регистрирующего прибора описывается нелинейным уравнением. Такие динамометры имеют неравномерную шкалу. При измерении силы резания нелинейными динамометрами возникают существенные искажения переменной составляющей силы резания. Кроме того, в спектре показаний динамометра возникают дополнительные частоты, каких не было в спектре силы резания. И, наконец, в нелинейных динамометрах возникает систематическая погрешность постоянной составляющей силы резания. Поэтому для обеспечения минимальной погрешности измерения силы резания необходимо применять линейные динамометры. Линейность динамометра характеризуется величиной отклонения экспериментальных точек от прямой линии, выражающей зависимость показаний прибора от величины эталонной нагрузки. Она выражается обычно в процентах от значения показания прибора при заданной нагрузке. Гистерезис характеризуется величиной несовпадения показаний прибора при нагрузке и разгрузке. Он выражается в процентах от показания прибора при заданной нагрузке. Взаимовлияние составляющих силы резания характеризуется величиной показаний прибора по другим составляющим при нагружении его одной из составляющих. Например, взаимовлияние динамометра по P Зависимость показаний от координат точки приложения измеряемой силы характеризуется разницей между показаниями прибора при нагружении в точке, соответствующей координатам силы при резании, и в точке, отстоящей от неё в соответствующем направлении на 1 мм. Эта зависимость устанавливается путём приложения постоянной эталонной нагрузки в различных точках тарировочной державки. Инерционность прибора можно определить по его частоте собственных колебаний. Она является функцией жёсткости системы и её массы. Так, для простейшей системы с одной степенью свободы, частоту собственных колебаний можно рассчитать по формуле: n = где с – жёсткость прибора; m – масса колеблющихся деталей прибора. Инерционность динамометра характеризует его способность регистрировать переменную составляющую силы резания с определённой частотой и амплитудой. Для исследования инерционности динамометр нагружают нагрузкой, величина которой изменяется по времени по синусоидальному закону. Изменяя частоту переменной нагрузки, записывают на осциллографе показания прибора. При этом устанавливается максимальная частота переменной составляющей, которую способен зафиксировать прибор без существенных искажений. При определении инерционности динамометра необходимо использовать аппаратуру с минимальной (меньшей чем у динамометра) инерционностью. Инерционность динамометра можно определить непосредственно при резании. Для этого рекомендуется нагружение прибора путём резания диска, в котором предварительно изготавливаются различные по форме и размерам пазы (рис.1). Диск (см.рис.1) показан условно (для наглядности) в развернутом виде. Следует отметить, что диск целесообразно изготавливать не цельным, а составным, например, из трех дисков, средний из которых имеет пазы различной формы и размеров. Причем, один из пазов, например, паз шириной С целесообразно выполнить сквозным на всю суммарную ширину трех дисков В. При резании таких дисков ширина среза переменная. Причем, величина и закономерность изменения ширины среза определяют величину и закономерность нагрузки на прибор. Частота изменения силы резания обеспечивается за счет изменения скорости вращения диска (числа оборотов шпинделя станка). Диск может быть изготовлен из любого материала. Однако целесообразно выбрать такой материал, при резании которого в исследуемом диапазоне скоростей резания на резце отсутствует нарост и образуется сливная стружка. Этому условию в большей мере удовлетворяют медь, свинец, титан и др. Показания прибора при резании диска записываются с помощью осциллографа. Детальный анализ осциллограмм позволяет определить различные характеристики динамических свойств прибора. При этом уже по виду осциллограмм можно определить тот диапазон режима резания, в пределах которого прибор записывает переменную составляющую с достаточной точностью. При отсутствии существенных динамических погрешностей, что может иметь место при небольшой частоте переменной составляющей, осциллограмма силы при резании диска (см. рис.1) будет иметь вид (рис.2) сплошной линии. С учетом инерционности та же осциллограмма будет иметь вид, изображенный пунктирной линией (рис.2). Чем больше величина смещения пунктирной линии относительно сплошной, тем больше инерционность прибора. По осциллограммам предварительно можно определить максимальную частоту переменной составляющей, которую сможет зафиксировать прибор без существенных погрешностей. Для этого необходимо записать силы резания при различных скоростях вращения диска. При определенной скорости будет получен предельный случай, когда прибор ещё сможет зафиксировать наличие паза шириной С на диске (см. рис.1).

Рис.1. Схема диска.

Рис.2. Схема осциллограммы с учётом инерционности прибора.

Рис.3. Схема осциллограммы с учётом погрешностей прибора по амплитуде переменной составляющей силы резания.

Исходя из этого, можно определить максимальную частоту переменной составляющей, которую сможет зафиксировать прибор. Она для данного конкретного случая определяется по формуле: \) = где D - диаметр диска, в мм; n - число оборотов диска в с.; С - ширина паза, мм; u - скорость резания, мм/с. Следует отметить, что по характеру осциллограмм можно определить тот режим резания, при котором на записях будет существенная погрешность. Этот режим характеризуется значительным ростом переменной составляющей в местах изменения ширины диска (см. рис.3). Совершенно очевидно, что рост переменной составляющей обусловлен не процессом резания, а свойствами прибора. Таким образом, по углу a, частоте \) и величине колебаний силы резания можно приближенно определить динамические свойства прибора в конкретных условиях его использования. Стабильность динамометра характеризуется величиной дрейфа нуля, изменения чувствительности и др. Основными причинами нестабильности могут быть: изменение температуры в различных узлах динамометра, попадание пыли и стружки в зазоры между подвижными и неподвижными частями динамометра, проникновение СОЖ к датчикам и др. Обычно у новых, отлаженных динамометров погрешности по большинству рассмотренных свойств не превышают 1-2%, которыми можно пренебречь. Однако в процессе работы и хранения могут возникнуть существенные отклонения. В связи с этим перед началом экспериментов и после их окончания необходимо проводить выборочную и контрольную тарировку, при которой выявляются основные свойства динамометра.

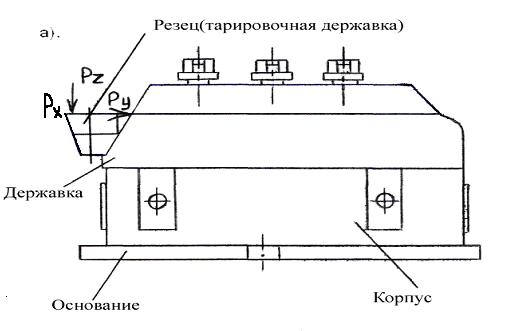

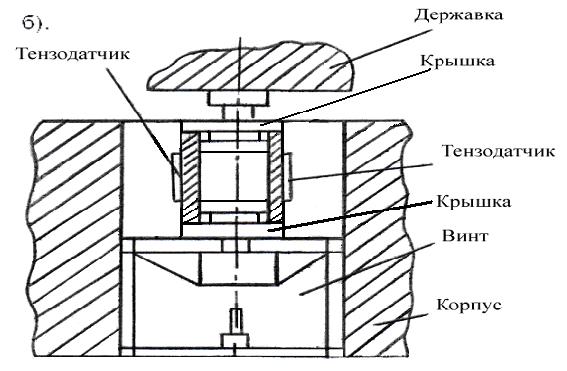

В лабораторной работе используется динамометр УДМ, который предназначен для измерения сил P На рис. 4 показана схема динамометра УДМ.

Рис. 4. Динамометр (прибор): а). общий вид; б). схема упругого элемента.

В корпусе прибора установлена державка, между сторонами которой и соответствующими стенками корпуса размещены 24 упругих элемента, показанные на рис.4,а. Все упругие элементы размещены симметрично и на максимальных расстояниях, допускаемых габаритными размерами прибора. Всем упругим элементам с помощью специальных винтов (см.рис.4,б), создается предварительный натяг, равный половине допускаемой нагрузки. В этом случае мы имеем упруго-напряженную систему, практически исключающую гистерезис. Конструкция трубчатых упругих элементов, изображенных на рис.4,б состоит из трубки, двух крышек с опорными торцами и шейками, имеющими такую же прочность на сжатие, как и рабочая часть втулки, но значительно меньшую жёсткость на изгиб, из-за небольшого диаметра. Такая конструкция позволяет устранить взаимовлияние. Прибор в целом удобен в эксплуатации, имеет линейные тарировочные графики, достаточно высокую частоту собственных колебаний (малая инерционность), особенно в направлении силы P Длительная эксплуатация прибора выявила ряд существенных недостатков. Прежде всего прибор имеет низкую жёсткость в направлении сил P Наряду с отмеченным, прибор УДМ имеет недостаточную защиту от смазочно-охлаждающих жидкостей, что приводят к потере стабильности показаний и в конечном итоге к неисправности. При этом неисправность трудно устранить, так как требуется либо длительная сушка прибора, либо его полная разборка, что возможно только для специалистов. Ненадёжная защита от СОЖ связана с конструкцией прибора, в которой практически невозможно исключить попадание незначительных порций СОЖ, если учесть большое количество винтовых соединений, гарантированные зазоры между всеми боковыми сторонами державки и корпусом, а также нижней стороной державки и основанием. Эти зазоры заполнены мягкой резиной, чтобы не было большого сопротивления перемещению державки при деформации упругих опор. В этом случае не исключается попадание СОЖ в зону расположения тензодатчиков. В то же время удаление СОЖ и особенно её паров(конденсата) весьма затруднено. Включение прибора УДМ в технологическую систему изменяет существенно условия процесса резания, что делает его непригодным для использования в адаптивных системах. Поэтому этот прибор целесообразно применять для лабораторных исследований и для оценки качества других конструкций.

В лабораторной работе используется специальный тарировочный стенд, схема которого изображена на рис.5. Он состоит из сварного корпуса I, который устанавливается на основании 2. В корпусе I размещены винты 3, которые взаимодействуют через шарики 4 с нагрузочными эталонными динамометрами 5. Последние устанавливаются через шарики между винтом и тарировочной державкой 6, закрепляемой в динамометре 7. Оси винтов взаимно перпендикулярны и пересекается в одной точке. Таким образом, каждый из винтов расположен по направлению одной из составляющих силы резания. Динамометр 7 закрепляется на основании 2. Стенд позволяет получить тарировочные графики зависимости показаний прибора от величины нагрузки по направлениям сил P Необходимо отметить, что для получения достоверных тарировочных характеристик прибора необходимо обеспечить: а) высокую точность взаимного положения динамометра и державки относительно стенда (оси винтов должны совпадать с координатными осями динамометра, т.е. с направлением сил P б) высокую точность приложения эталонной нагрузки как при нагружении так и при разгрузке; в) проведение тарировки с максимальной производительностью. Тарирование динамометра производится путем нагружения его эталонной нагрузкой. При этом направление прилагаемой нагрузки к тарировочной державке должно совпадать с направлением соответствующей составляющей силы резания. Изменяя величину прикладываемой нагрузки, снимают одновременно показания регистрирующего прибора по всем трём направлениям. Результаты тарирования заносятся в таблицу, и по этим данным строится тарировочный график, представляющий собой среднюю линию между линиями нагружения и разгрузки.

Рис. 5. Схема тарировочного стенда.

Рис.6. Тарировочные графики.

Таблица: Свойства прибора в статике.

При выполнении лабораторной работы необходимо: а). изучить настоящее руководство и литературу, рекомендуемую для этой работы; б). изучить инструкцию по технике безопасности; в). уточнить задание на проведение экспериментов и условия проведения опытов; г). определить жёсткость динамометра; д). произвести тарировку динамометра по силам P е). исследовать зависимость показаний от координаты точки приложения измеряемой силы; ж). оценить инерционность прибора; з). обработать экспериментальные данные и проанализировать их; и). оформить отчёт.

При выполнении настоящей лабораторной работы наряду с общими требованиями по технике безопасности, изложенными в инструкции, необходимо: а) переносить динамометр только при участии мастера (лаборанта) или преподавателя; б) тарировочный стенд устанавливать только вдвоём.

Отчет по лабораторной работе должен содержать разделы, расположенные в следующей последовательности: 1. Цель работы. 2. Объект исследования (схема динамометра и тарировочного стенда) и условия опыта: приборы и инструменты. 3. Результаты исследования (графики, таблица). 4. Выводы.

1. Основные свойства динамометра. 2. Устройство динамометра УДМ. 3. Устройство тарировочного стенда. 4. Необходимые условия для получения достоверных опытных данных при тарировании динамометра. 5. Инерционность прибора и способы её определения.

|

,

, и Р

и Р  определяется при нагружении его силой P

определяется при нагружении его силой P  . Величина взаимовлияния выражается в процентах от показаний прибора при заданной нагрузке. Для определения взаимовлияния необходимо знать соотношение сил P

. Величина взаимовлияния выражается в процентах от показаний прибора при заданной нагрузке. Для определения взаимовлияния необходимо знать соотношение сил P

,

,

=

=  ,

,