ПЛАСТИЧЕСКИЕ ДЕФОРМАЦИИ

ПРИ РЕЗАНИИ

ВВЕДЕНИЕ.

Методические указания предназначены для студентов 3-го курса дневного отделения и 4-го курса заочного отделения. Описание к лабораторной работе составлено с учетом того, что студенты должны изучить рекомендованную литературу до начала занятий, с тем, чтобы перед выполнением лабораторной работы было ясное представление о пластических деформациях при резании и способах определения усадки и угла скольжения. Контрольные вопросы предназначения для того, чтобы заострить внимание на главном и обеспечить самоконтроль при изучении материала. По контрольным вопросам проводится допуск студентов к выполнению экспериментальной части работы. Данную лабораторную работу следует рассматривать как небольшое экспериментальное исследование студента под руководством преподавателя (учебного мастера). 1. ЦЕЛЬ РАБОТЫ.

Научиться определять величину усадки стружки, глубину пластически деформируемого поверхностного слоя, величину угла скольжения.

2. ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ.

Процесс резания металлов сопровождается интенсивными пластическими деформациями, оказывающими значительное влияние на качество и долговечность поверхностного слоя деталей, на производительность обработки, а также на энергозатраты. Для изучения процесса деформации при резании применяют следующие методы: визуального наблюдения, скоростной киносъемки, делительной сетки, металлографический метод, метод микротвердости, поляризационно-оптический, метод усадки стружки и др. Наиболее простым и наглядным способом изучения пластических деформаций при резании является метод визуального наблюдения. Его можно осуществить с помощью приспособления, общий вид которого показан на рис. 1.

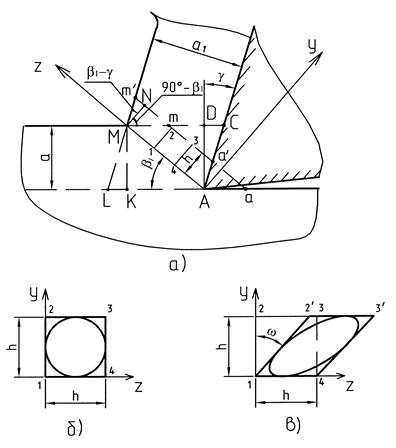

Рис 1. Установка для наблюдения зоны резания

Устройство состоит из оправки 1, установленной в патроне токарного станка, заготовки 2, закрепляемой на оправке 1, резца 3, установленного в резцедержателе станка. Наблюдение за зоной резания производится с помощью микроскопа (на рис. 1 не показан), устанавливаемого на суппорте станка. Резец 3 перед началом опытов подводится к заготовке, и мощью маховика 5 устанавливается толщина среза. После этого осуществляется вручную продольная подача, медленно и прерывисто, (включать вращение шпинделя заготовки запрещено!). С помощью микроскопа наблюдают пластические деформации в срезаемом слое, а также под обработанной поверхностью на некоторой глубине h. На боковой поверхности заготовки 2 нанесены вертикальные риски, которые отклоняются в направлении движения резца в том объеме срезаемого слоя, где происходят пластические деформации. Учитывая деформации рисок, а также зазубрины на наружной поверхности заготовки можно определить положение плоскости сдвига и угла сдвига b1. Для этого необходимо с помощью микроскопа определить величину размера С ¾ расстояние в направлении вектора скорости резания от вершины резца до вертикальной риски, проходящей через точку пересечения плоскости сдвига с наружной поверхности заготовки. Значение угла b1 рассчитывается по формуле:

При теоретическом анализе процесса образования сливной стружки естественными являются упрощенные представления о форме переходной зоны и линий скольжения. Будем представлять переходную пластически деформируемую зону в форме параллелограмма, а линии скольжения в ней примем за прямые.

Рис.2.

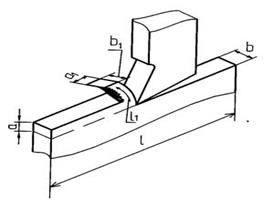

При относительном движении инструмента и заготовки, инструмент, перемещаясь от точки a к точке A, вызывает сдвиг в отделяемом слое металла под углом b1 к направлению относительного движения. В результате параллелограмм aAМт, принадлежавший срезаемому слою, трансформируется в параллелограмм a'AMm', принадлежащий стружке. Когда высота h деформируемого элемента срезаемого слоя достигнет определенного значения, зависящего от свойств обрабатываемого материала, деформация этого элемента закончится, и он вцелом претерпит сдвиг вдоль плоскости сдвига AM, что совпадет с началом деформации следующего элемента. Выделим в элементе срезаемого слоя aAМт до его деформации квадрат 1-2-3-4 со стороной h. После трансформации элемента aAMm в элемент стружки a'AMm' квадрат 1-2-3-4 трансформируется в параллелограмм. Отрезок 22' равен участку mm' = aa' /рис.2-а,в/. Мы видим, что это есть деформация простого сдвига. Величина конечной пластической деформации при простом сдвиге зависит от величины так называемого относительного сдвига ε;. Последний равен тангенсу угла сдвига ω; /см. рис.2-в/, т.е. отношению mm' / h образом, ε;= tg ω = mm’ / h рис. 2-а видно, что mm’ / h = m’N / h + Nm / h следоватедьно, при резании ε = ctgβ 1 + tg(β 1 - γ). Из рисунка 2-а можно получить формулу и для определения коэффициента усадки стружки η;.Действительно: tgβ1 = MK/KA = MK/(MC-CD) = a/(a1 / cosγ- a∙;tgγ) = cosγ/ (a1 /a -sinγ), где а1 /а – коэффициент усадки стружки по толщине η;. Следовательно: tgβ1=cosγ /(η – sin γ), (2) η = cos(β1 - γ) /sinβ1 (3) Из формул (2) и (3) видно, что относительный сдвиг и усадка стружки зависят при постоянном переднем угле γ исключительно от угла скольжения β1, который составляет направление пластических сдвигов в срезаемом слое с вектором скорости резанья. Для того, чтобы определить величину угла β1, при котором относительный сдвиг ε; будет минимальным, найдем производную d ε;/dβ1 и приравняем ее к нулю. Получим: d ε;/dβ1 = - cosec2 β1 + sec2 (β1 - γ) = 0, откуда β1 = 90˚-(β1-γ), или [β1] ε = min = 45˚+γ/2 (4) Последнее соотношение будем называть условием минимума относительно сдвига. Подставив формулу (4) в формулу (5), найдем, что при β1 = 45˚+γ/2, η =cos(45˚+γ/2) / sin(45˚+γ/2) = 1 Иначе говоря, когда относительный сдвиг будет минимальным, усадка стружки отсутствует, что соответствует минимальным силам резания, а, следовательно, энергозатраты будут минимальны. Количественно справедливость допущения о том, что деформация срезаемого слоя при превращении его в стружку является именно деформацией простого сдвига, может быть оценена различными способами. Все они заключаются в том, что, базируясь на трактовке процесса сливного стружкообразования как процесса простого сдвига, теоретически устанавливается связь между параметрами процесса стружкообразования. Затем экспериментально проверяется, в какой мере теоретически полученные соотношения соответствуют действительности. Сопоставляя результаты, приходим к заключению, что теория процесса резания как процесса простого сдвига является достаточно обоснованной (экспериментальные и эмпирически полученные величины достаточно близки по значению). Необходимо обратить внимание на то, что сделанный вывод остается в силе лишь для тех условий резания, когда образуется сливная стружка, поскольку при этом можно пренебречь наличием явления сжатия в срезаемом слое металла. При образовании же элементарных стружек именно явления сжатия определяют закономерность процесса стружкообразования. Понятно, что в этом случае изложенная теория не применима. На картине деформаций, которые произошли в отделяемом слое при превращении его в стружку, четко обозначается граница между деформированной и недеформированной частями металла. Она является практически прямолинейной и составляет угол β1 с направлением резанья. Если верно допущение о том, что процесс резания есть процесс простого сдвига, то эта граница должна рассматриваться как след плоскости сдвигов и, следовательно, должно удовлетворяться соотношение (3), позволяющее рассчитать коэффициент усадки стружки. Величина пластических деформаций в срезаемом слое определяется по деформации стружки. На рис. 3 показано изменение размеров стружки по сравнению с размерами срезаемого слоя. Так, например, длина стружки i 1 меньше длинны срезаемого слоя i, толщина стружки a 1 - наоборот больше толщины срезаемого слоя a. При этом ширина стружки b 1 примерно такая же, как и ширина срезаемого слоя b. Однако, фактически: приконтактный слой стружки, получает некоторое уширение, которое весьма существенно при резании высокопластичных металлов, например, свинца. Для большинства других материалов незначительно, поэтому им пренебрегают.

Рис. 3. Деформация срезаемого слоя

Пластические деформации срезаемого слоя характеризуется коэффициентом усадки стружки. Различают продольную усадку (укорочение стружки по сравнению с длинной среза) и поперечную усадку (увеличение толщины стружки п Численно продольная усадка стружки характеризуется коэффициентом продольной усадки h1

Поперечная усадка характеризуется коэффициентом поперечной усадки h a

Экспериментально установлено, что объем стружки V1 равен объему срезаемого слоя

a 1b1i1= a b i Обычно принимается, что b = b1, поэтому a 1i1@ a i

Т.к. коэффициенты продольной и поперечной усадки стружки равны, то в дальнейшем термин «усадка стружки» употребляется без указания «продольная» или «поперечная». Для определения коэффициента усадки стружки применяют в основном четыре способа: 1. Измеряют длину срезаемого слоя и длину стружки. По замеренному значению i 1 и вычисленному i определяется коэффициент усадки стружки по формуле 2. 2. Выбирают произвольные кусочки стружки и измеряют их длину и взвешивают. Зная вес стружки P1 можно определить длину среза, соответствующую длине стружки. Для этого принимается, что вес стружки Р1 и вес срезаемого слоя Р равны между собой, т.е. Р1=а1b111 r@ a b i р

где: r - плотность обрабатываемого материала (для стали r =7,9 мг/мм2). 3. Выбирают произвольные кусочки стружки и измеряют их толщину. Зная толщину среза, усадку стружки рассчитывают по формуле (3). Этот способ наиболее простой. Однако при применении этого способа возникают наибольшие погрешности. Измерение размеров заготовки производится штангенциркулем, веса стружки аналитическими весами, длинны стружки - линейкой или курвиметром. Для обеспечения необходимой точности каждый опыт и каждое измерение производят не менее трех раз. 4. Коэффициент усадки стружки рассчитывают по теоретической формуле:

Где: b1- угол скольжения; g - главный передний угол. Формула (4) получена на основании теории простого сдвига. Сравнение коэффициента усадки стружки, рассчитанного по формуле (4) со значением коэффициента усадки стружки, полученным экспериментальным методом (первые 2 способа), можно заключить о возможности или невозможности применения теории сдвига к процессу стружкообразования в данном конкретном случае. С учетом реальных погрешностей экспериментов можно принять, что если разница в значениях коэффициентов усадки стружки полученных теоретически и экспериментально не превышает 40%, то теория простого сдвига при резании подтверждается.

3. ПОРЯДОК ВЫПОЛНЕНИЯ ЛАБОРАТОРНОЙ РАБО ТЫ.

При выполнении лабораторной работы необходимо: 1. Изучить настоящее руководство, конспекты лекций и рекомендуемую литературу. 2. Изучить инструкцию по технике безопасности. 3. Уточнить задание и условия проведения опытов. 4. Получить заготовки, инструменты, приборы, необходимые для выполнения работы. 5. Изучить общее устройство станка, приборов и измерительных инструментов, необходимых для работы. 6. Провести опыты по визуальному наблюдению зоны резания и зарисовать схему (фрагменты) протекания пластических деформаций в срезаемом слое. 7. Определить виды стружек. 8. Определить величину угла скольжения по результатам визуального 9. Определить глубину пластически деформированного слоя. 10. Обработать экспериментальные данные. 11. Составить отчет.

|

о сравнению с толщиной среза).

о сравнению с толщиной среза).