ВВЕДЕНИЕ. Методические указания предназначены для студентов 4-го курса дневного отделения и 5-го курса заочного отделения

Методические указания предназначены для студентов 4-го курса дневного отделения и 5-го курса заочного отделения. Описание к лабораторной работе составлено с учетом того, что студенты должны изучить рекомендуемую литературу до начала занятий с тем, чтобы перед выполнением лабораторной работы было ясное представление об износе и стойкости режущего инструмента, о зависимости износа от времени. Контрольные вопросы предназначены для того, чтобы заострить внимание на главном и обеспечить самоконтроль при изучении материала. По контрольным вопросам проводится допуск студентов к выполнению экспериментальной части работы. Данную лабораторную работу следует рассматривать как небольшое экспериментальное исследование студента под руководством преподавателя (учебного мастера).

Основная цель работы - научиться определять величину оптимального износа режущего инструмента.

При резании металлов инструмент интенсивно изнашивается. В зависимости от условий процесса резания могут быть следующие виды износа:[1] а) Механический износ. На рабочих поверхностях и режущих кромках инструмента всегда имеются мельчайшие сколы, прижоги, микротрещины, играющие роль концентраторов напряжений. В процессе резания механические нагрузки достигают таких величин, что становится возможным отрыв от основной массы отдельных частиц инструментального материала. Внешне это проявляется в округлении и выкрашивании режущих кромок. Механический износ чаще всего наблюдается при точении минералокерамическими и твердосплавными резцами вязких и прочных материалов при относительно невысоких скоростях резания. Его интенсивность резко возрастает при наличии динамических явлений (вибраций) в технологической системе. Такие мероприятия, как доводка упрочняющих фасок, предварительное искусственное округление режущих кромок, качественная заточка резцов и т.д. позволяют в значительной мере исключить причины, вызывающие этот вид износа. б) Абразивный износ. Обрабатываемый металл оказывает абразивное, царапающее воздействие на инструмент. Темп износа возрастает, если в структуре обрабатываемого материала имеются весьма твердые составляющие, сохраняющие достаточно высокую твердость даже при энергичном разогреве.К ним относятся: цементит в сталях; цементит и фосфиды в чугуне; карбид кремния в силуминах: интерметаллиды в жаропрочных сплавах и т.п. Износ увеличивается также в том случае, когда между трущимися поверхностями в значительном количестве заклинивается стружка или попавшие из вне новые абразивные частицы. Интенсивность абразивного износа зависят от отношения контактных твердостей - K K Поэтому рассматриваемый вид износа играет большую роль для резцов из инструментальных сталей. Твердость же металлокерамики во всем диапазоне температур обычно выше, чем обрабатываемого металла. Ярко выраженный абразивный износ задних поверхностей твердосплавных инструментов может наблюдаться при резании в зоне наростообразования. В момент разрушения нароста часть его, имея высокую твердость и скользя по задней поверхности резца, интенсивно изнашивает последнюю. Для уменьшения абразивного износа следует уменьшить абразивные свойства обрабатываемого металла путем его термической обработки. Аналогичный эффект достигается при точении детали в нагретом состоянии. в) Адгезионный износ. Фактическая (истинная) площадь контакта между двумя прижатыми друг к другу телами вследствие имеющихся на них микроскопических неровностей мала по сравнению с видимой (номинальной).Поэтому при резании в местах фактического контакта инструмента со стружкой и деталью (см.рис.5) давления достигают огромных значений. Высокие давления, а также интенсивный рост температуры, являющийся следствием локальных пластических деформаций, создают условия для прочного соединения (сваривания) в отдельных зонах двух разнородных материалов. Образуются так называемые мостики схватывания, разрушение которых сопровождается, как правило, вырывом некоторого объема наименее прочного материала стружки и свариванием их с более прочным металлом инструмента. Увеличение размеров приварившееся инородных частиц и последующее их срезание повторяются до тех пор, пока под действием переменных нагрузок не произойдет локальное разрушение поверхности инструмента в месте существовавшего ранее микровыступа. Этому в значительной степени способствует то обстоятельство, что в наружных сдоях инструмента всегда имеются поры, трещины, неравномерное распределение внутренних напряжений, неоднородность структуры, химического состава и т.п. Адгезионный износ быстрорежущих резцов может характеризоваться весьма высоким темпом, т.к. параллельно с указанными выше явлениями в их поверхностных слоях происходят локальные структурные превращения. Там где затормозилась частица обрабатываемого металла, под влиянием высоких температур и давлений совершается процесс распада мартенсита с образованием менее прочных структур троостомартенсита и троостита. Темп износа в подобных случаях в значительной степени обусловлен скоростью структурных превращений в инструментальной стали. При резании, вследствие интенсивных пластических деформаций поверхностных слоев инструмента, скорость структурных превращений намного больше таковой при обычном нагреве. На основании сказанного выше о природе адгезионного износа нетрудно понять, какое влияние на его интенсивность оказывают условия резания и свойства обрабатываемого и инструментального материалов. Повышение твердости рабочих поверхностей резца вызывает резкое снижение износа. При этом уменьшаются вероятность локального разрушения инструмента и размеры частиц, вырываемых с его поверхности. Наличие твердых включений в структуре обрабатываемого металла приводит к увеличению напряжений в местах истинного контакта, способствуя тем самым местному разрушению инструмента. Таким образом, интенсивность износа и в данном.случае можно рассматривать как функцию отношения K Увеличение скорости резания в зависимости от конкретных условий может уменьшать или увеличивать интенсивность износа. С одной стороны, при этом растут температура и темп образования и разрушения микрозон схватывания на рабочих поверхностях резца, что способствует адгезии. С другой стороны, как правило, при повышении контактной температуры, увеличивается отношение K г) Окислительный износ. Внешняя среда оказывает активное влияние на процесс резания. На контактирующих поверхностях инструмента, а также стружки и детали адсорбируется кислород воздуха. Легко диффундируя в пластически деформированные наружные слои металлов, он образует с ними (металлами) твердые раствора и химические соединения. В результате на трущихся поверхностях возникают защитные пленки окислов, Их физико-механические свойства и определяют темп и характер износа в подобных случаях. Если в процессе резания нарушается сплошность защитных пленок на отдельных участках, то там наблюдается непосредственный металлический контакт. В тех случаях, когда окисленные слои имеют меньшую прочность, чей основной материал инструмента, темп износа определяется, главным образом, скоростью образования и разрушения оксидных пленок. Именно в этом смысле и употребляется термин "окислительный износ". Способностью образовывать прочные пленки, предотвращающие непосредственный контакт между обрабатываемым, и инструментальным материалами, обладает не только кислород воздуха, но и некоторые компоненты смазочно-охлаждающих жидкостей. Особенно эффективны о точки зрения уменьшения износа инструмента жидкости, содержащие в своем составе соединения хлора, фосфора и серы. Процесс разрушения пленок, образующихся на рабочих поверхностях резца в результате химических реакций инструментального материала с активными компонентами внешней среды, носит общее название "химического износа".Окислительный износ является его частным случаем. д) Диффузионный износ. При высоких скоростях резания (2-Зм/сек и выше) превалирующим является адгезионный износ резцов. С ростом скорости (контактной температуры) отношение K Диффузионный износ резцов заключается в том, что атомы элементов, входящих в состав инструментального материала, переходят (диффундируют) в стружку и деталь. Основным законом диффузии является так называемый параболический закон роста диффузионного сдоя, согласно которому в начальный период контакта металлов скорость взаимного растворения их компонентов очень высока, а затем резко уменьшается во времени. При резании в контакт о инструментом входят вое новые и новые слои обрабатываемого материала, вследствие чего темп диффузионных процессов постоянно поддерживается на максимальном уровне. Интенсивность диффузионного растворения также сильно зависит от температуры. Этим, в частности, объясняется наблюдаемый в ряде случаев катастрофически быстрый выход ив строя резцов при Т >1100 - 1200°К,хотя до указанных значений температуры диффузия не оказывала сколько-нибудь заметного влияния на их износ. Одновременно о диффузионным переносом атомов, инструментального материала в стружку совершается также процесс диффузии атомов обрабатываемого материала (железо, углерод) в кристаллическую решетку инструментального материала. В результате при обработке сталей металлокерамическим инструментом на его рабочих поверхностях часто образуется дефектный, легко разрушаемый слой. Износ инструментов из вольфрамо-кобальтовых (однокарбидных) сплавов происходит в результате диффузии углерода и вольфрама γ - железо детали стружки, а также вследствие обратной диффузии железа в твердый сплав. На износ многокомпонентных твердых сплавов решающее влияние оказывает то обстоятельство, что различные компоненты, входящие в состав металлокерамики, имеют неодинаковую скорость растворения в обрабатываемом металле. В частности, карбиды титана диффузионно растворяются медленнее, чем карбиды вольфрама. Поэтому, при точении стали резцами из сплавов типа ТК, вначале происходит преимущественное растворение карбидов вольфрама. На поверхностях инструмента образуются выступы титанистого карбида, углубления между которыми заполняются сталью. Ее застой в углублениях инструментальной поверхности приводит к замедлению диффузионных процессов. Поэтому при одинаковой температуре резания диффузионный износ титано-вольфрамовых резцов оказывается меньшим, чем вольфрамо-кобальтовых. Важным свойством инструментального материала является его химическая инертность по отношению к обрабатываемому металлу. Чем меньше их химическое сродство, тем слабее проявляются диффузионные процессы. С этой точки зрения при скоростной обработке стали по сравнению о вольфрамо-кобальтовыми предпочтительны инструменты на основе карбидов титана, тантала или ниобия. При работе твердосплавными режущими инструментами возможен также окислительный износ, заключающийся в окислении пластически деформируемых слоев с образованием твердых растворов и химических соединений кислорода с металлом. Механизм окислительного износа обусловлен электрохимическими процессами, происходящими при трении в условиях пластического контакта. При высоких температурах кислород, диффундирующий в твердый сплав и ионизированный выходящими свободными электронами, имеющими отрицательный заряд, вступает в химическое взаимодействие о карбидами вольфрама. Кислород вступает в соединение с положительными атомами вольфрама, в то время как углерод в результате диссоциации покидает металл для сохранения электрической нейтрализации.Описанный процесс можно усилить или ослабить путем введения в цепь деталь-инструмент дополнительных электрических токов различной полярности, что начинает получать практическое применение. На износ инструмента влияет ряд факторов: физико-механические свойства обрабатываемого металла и материала инструмента, состояние поверхностей и режущих кромок инструмента, род и физико-химические свойства смазывающе-охлаждающей жидкости, элементы режима резания, геометрические элементы режущей части инструмента, состояние станка, жесткость системы СПИД и другие условия обработки. В общем случае резец изнашивается по передней и по задней поверхностям (см. рис, 1, а); однако в зависимости от условий обработки может преобладать тот или иной из указанных из носов.

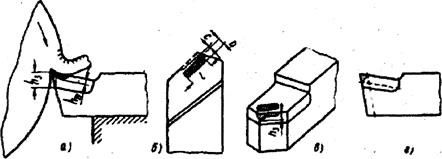

Рис. 1. Схема износа резцов Износ по задней поверхности характеризуется высотой площадки из h В процессе работы инструмента износ, как по передней, так и по задней поверхности увеличивается, уменьшая площадку с. Когда ширина лунки b будет такой, что она достигнет режущей кромки, последняя разрушится и резец выйдет из строя (рис.1, г). Чтобы резец снова мог резать, его необходимо заточить, т. е, вновь предать ему соответствующую геометрическую форму, удалив при этом определенный слой металла по передней к по задней поверхностям. У резцов, имеющих радиус закругления при вершине в плане, износ по задней поверхности вдоль активной части режущей кромки располагается неравномерно. Наибольшая величина износа при работе резца не по корке находится у вершины * Геометрически поверхность износа по задней поверхности резца соответствует поверхности заготовки, о которую происходит трение. (рис. 1,в).

Это объясняется тем, что вершина резца находится в наиболее тяжелых температурных условиях, так как приток тепла к ней происходит и со стороны вспомогательной режущий кройки (от побочного резания). Кроме того, задний угол на закругленном участке переменный и обычно меньше угла у прямолинейной кромки, что и вызывает на этом участке большее тепловыделение от трения. При наличии же у заготовки корки наибольший износ по задней поверхности у резца может быть в том месте, где корка соприкасается с резцом, т. е. на некотором расстоянии от вершины. У отрезных и прорезных резцов наиболее напряженным будет место перехода от главной режущей кромки к вспомогательным, где износ по задней поверхности будет несколько большим по, сравнению с другими участками режущей кромки. Износ по задней поверхности h Процесс износа режущего инструмента изучается также с помощью радиоактивных изотопов (меченых атомов). Сущность этого метода состоит в образовании в инструменте радиоактивных изотопов (путем облучения его ядерными частицами), которые в виде продуктов износа будут уноситься стружкой. По измерению радиоактивности стружки (с помощью специального блока счетчиков) и определяется величина износа инструмента. Позволяя исследовать износ режущего инструмента во времени, не прерывая процесса резания, метод радиоактивных изотопов дает возможность быстрее устанавливать влияние различных факторов на износ инструмента. В условиях высоких температур и сжатия, материал резца вблизи режущих кромок может прийти в пластическое состояние. В этом случае режущие кромки теряют свою формоустойчивость. Вначале наблюдается увеличения радиуса округления и уменьшение заднего угла на некотором участке задней грани. Указанные явления приводят к дальнейшему росту температур напряжений вблизи режущей кромки. Затем происходит пластическое течение наружных слоев инструментального материала, сопровождающееся значительным увеличением площади контакта рассматриваемой задней поверхности резца с деталью (рис.3). В результате инструмент полностью теряет свою режущую способность. Такой характер износа иногда наблюдается при точении твердосплавными резцами высокопрочных материалов с большими подачами.

Рис.3 Наиболее часто износ инструмента проявляется в виде фаски износа по задней поверхности - h

Рис. 4 Схема переточки резца при износе по задней поверхности С точки зрения критерия оптимального износа инструмент считается затупленным, если линейный износ по задней поверхности достигает значения, равного оптимальному износу. Под оптимальным износом понимают такой, при котором суммарный период стойкости инструмента - ∑T достигает максимальной величины. ∑Т = Т • i = max, где Т - период стойкости - время резания между двумя переточками; i - количество переточек с учетом рис. 4; ∑T=T где Н - допустимая величина стачивания в направлении, перпендикулярном задней поверхности; h+c - величина стачивания для восстановления работоспособности режущего инструмента; h - минимальное расстояние от точки режущей кромки неизношенного резца до изношенной задней поверхности; с - глубина дефектного слоя, образующегося при износе с учетом допуска на заточку (с≡ 0,1 -0,15 мм). Величина h рассчитывается по формуле: h= h y=

Таким образом, величина ∑T равна ∑T=

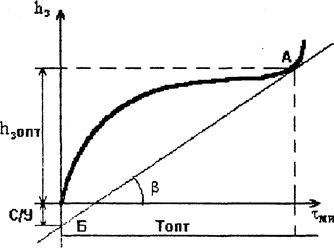

Из последнего выражения видно, что суммарный период стойкости является функцией износа h

Рис.5 Зависимость износа от времени работы инструмента. Чем больше величина h Для отыскания ее возьмем производную В результате получим:

Решая последнее уравнение получим:

Полученное соотношение соответствует условию максимума суммарной стойкости инструмента. При этом необходимо иметь ввиду, что представляет собой интенсивность нарастания износа в различных точках износа h точке кривой у =f(x) равен величине проводим касательную к зависимости h

|

инструментального и обрабатываемого материалов в условиях резания.

инструментального и обрабатываемого материалов в условиях резания.

*. Износ по передней поверхности характеризуется в основном глубиной h

*. Износ по передней поверхности характеризуется в основном глубиной h  , и шириной лунки b (ряс. 1, б); длина лунки l изменяется незначительно.

, и шириной лунки b (ряс. 1, б); длина лунки l изменяется незначительно. Рис.2 Увеличение радиуса округления режущих кромок.

Рис.2 Увеличение радиуса округления режущих кромок.

= h

= h  y

y

(см. рис.5) увеличивается в два раза и существенно меньше. Поэтому необходимо определить величину оптимального износа.

(см. рис.5) увеличивается в два раза и существенно меньше. Поэтому необходимо определить величину оптимального износа. и приравняем ее к нулю

и приравняем ее к нулю =0

=0

в этой точке. Отсюда вытекает следующий метод определения величины оптимального износа. В прямоугольной системе координат строится график h

в этой точке. Отсюда вытекает следующий метод определения величины оптимального износа. В прямоугольной системе координат строится график h  . Из этой точки

. Из этой точки и соответственно оптимальную стойкость инструмента -Т

и соответственно оптимальную стойкость инструмента -Т  . (см.рис.5). Как следует из рис. 5, tg углаβ - наклона касательной, проведенной в точку А равен

. (см.рис.5). Как следует из рис. 5, tg углаβ - наклона касательной, проведенной в точку А равен  т.е. соответствует решению уравнения по исследованию функции Тf(h

т.е. соответствует решению уравнения по исследованию функции Тf(h