Классификация способов сварки.

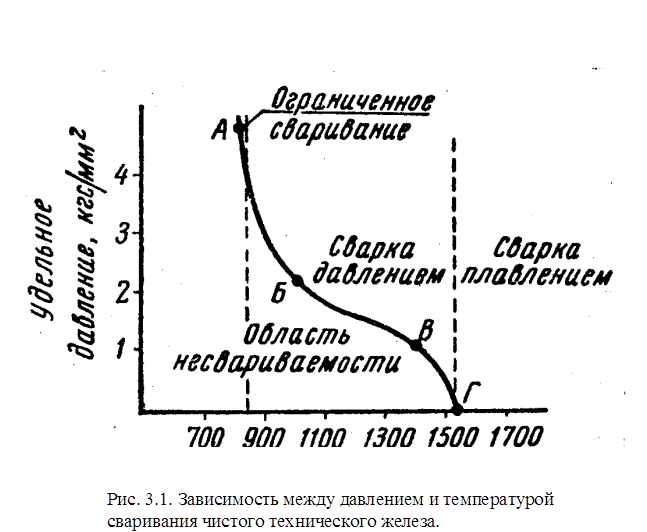

К настоящему времени насчитывается около 70 видов способов сварки. Все они могут быть классифицированы либо по методу объединения поверхностей соединяемых заготовок, либо по виду применяемой энергии. По первому признаку их можно разделить на способы сварки плавлением и способы сварки давлением. При сварке плавлением происходит, как правило, расплавление кромок свариваемых заготовок, а в случае необходимости – так же присадочного материала для дополнительного заполнения зазора между ними. Повышенная подвижность атомов жидких материалов, способность их к перемешиванию и смачиванию твёрдых поверхностей без дополнительных внешних усилий обусловливают самопроизвольное объединение расплавленных частей соединяемых заготовок. В результате образуется общая сварочная ванна расплавленного металла, после затвердевания которой, образуется сварное соединение. К способам сварки плавлением относятся: · газовая; · электродуговая; · электрошлаковая; · плазменная; · конденсаторная; · электроннолучевая; · лазерная. При сварке давлением заготовки соединяются путём совместной пластической деформации соединяемых поверхностей. Пластическая деформация осуществляется за счёт приложения внешней нагрузки (внешнего усилия), при этом материал в зоне соединения, как правило, нагревают для снижения сопротивления деформации (хотя в некоторых случаях этого и не требуется, например, при так называемой холодной сварке высокопластичных материалов, например, алюминия, меди, свинца и т.п.). В процессе деформации происходит смятие неровностей и течение материала вдоль соединяемых поверхностей, что приводит к разрушению окисных пленок и частичному (контактная точечная сварка) или полному (контактная стыковая сварка с оплавлением) их удалению из зоны контакта. В результате обеспечивается плотный контакт между заготовками и условия для возникновения межатомных связей. К способам сварки давлением относятся: · контактная; · холодная; · трением; · диффузионная; · взрывом; · ультразвуковая; · термокомпрессорная; · газопрессовая; · кузнечная; · токами высокой частоты. По виду применяемой энергии сварка может быть: · электрической: все виды дуговой сварки, ЭШС, лучевые, контактная и д.р.; · химической: газовая, термитная; · механической: трением и холодная. Каждый из вышеперечисленных способов сварки также можно классифицировать. Например: - ручная или автоматическая сварка; -одним или несколькими электродами; -плавящимися и неплавящимися электродами; -по виду применяемого тока: постоянный или переменный; - по пространственному положению свариваемых деталей: нижнее, вертикальное, горизонтальное, наклонное, потолочное; - по виду защиты места сварки: под флюсом, инертными газами, в вакууме и т.д.). На рис 3.1 показан график, характеризующий условия, необходимые для сваривания чистого технического железа. По вертикальной оси отложены удельные давления сжатия, а по горизонтальной – температуры нагрева. При давлениях и температурах в области, расположенной ниже кривой АБВГ, сварка железа не происходит или получается низкого качества. Качественная сварка железа может осуществляться только при давлениях и температурах, расположенных выше кривой АБВГ. Точка Г соответствует температуре плавления железа. Вправо от этой точки железо сваривается в расплавленном состоянии без давления, влево – при нагревании до пластического состояния, но с применением соответствующего давления, которое должно быть тем выше, чем ниже температура нагрева. Без подогрева (в холодном состоянии) можно сваривать только очень пластичные металлы, например Al, Cu, Pb, при условии применения в этом случае высоких удельных давлений сжатия.

|