Разработка сборочно-сварочной оснастки

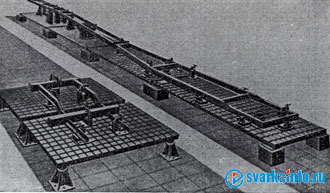

В процессе изготовления сварных конструкций должны быть обеспечены заданные технологическим процессом взаимное положение соединяемых деталей и условия, наиболее благоприятные для образования качественного соединения. Это достигается применением технологических приспособлений и оснастки. Технологические приспособления делятся на сборочные, предназначенные для сборки под сварку и фиксации деталей при помощи прихваток или простейших механических устройств; сварочные, предназначенные для сварки заранее собранных деталей с зафиксированным взаимным положением; сборочно-сварочные, позволяющие совместить операции сборки и сварки. Тип технологического приспособления выбирают в зависимости от производственной программы (единичное, серийное или массовое производство), конструкции изделия (листовые или решетчатые конструкции, детали машин и др.), технологии и степени точности изготовления заготовок (механическая обработка, газовая резка и т. д.) и технологии сборки и сварки (необходимость в зазорах, допустимые их изменения или допустимые превышения кромок и т. д.). Сварочные приспособления должны допускать свободное перемещение отдельных элементов конструкции вследствие нагрева и последующего остывания зоны сварки, а при необходимости уменьшить или по возможности исключить деформации, возникающие в сварном изделии и в самом приспособлении вследствие температурных воздействий. При сварке крупногабаритных конструкций, обладающих малой жесткостью (рамные, решетчатые, листовые), приспособления должны обеспечивать фиксацию отдельных свариваемых кромок, а не всего изделия в целом. При проектировании приспособления необходимо предусмотреть доступ к местам сварки и прихватки, быстрый отвод теплоты от мест интенсивного нагрева, сборку узла с минимального числа установок, свободный доступ для проверки размеров изделия и свободный съем собранного или сваренного изделия. Технологические приспособления могут быть специализированными (для сварки определенного типа изделий) или универсальными. В качестве примера на рис. 8-58 показан специализированный стенд для сборки и сварки рамной конструкции. Универсальное приспособление для аналогичных целей (рис. 8-59) содержит ряд плит с пазами. В зависимости от конфигурации свариваемого изделия к плите прикрепляют устройства для базирования свариваемых деталей (фиксаторы и т. п.) и для прижатия деталей к базовым поверхностям (прижимы, стяжки, распорки и т. п.). В ряде случаев для прижима может быть использован вес свариваемых деталей.

Специализированный стенд с постоянными фиксаторами для сварки рамных конструкций

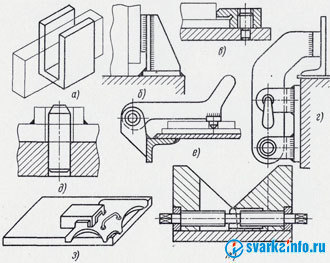

Универсальные сборочно-сварочные стенды из нормализованных элементов Фиксаторы. Это элементы, определяющие положение свариваемой детали относительно всего приспособления. К фиксаторам (рис. 8-60) относятся карманы (а), упоры: постоянные (б), съемные (в) и откидные (г); установочные пальцы и штыри: постоянные (д), съемные (е); призмы; жесткие и регулируемые (ж) и шаблоны (з).

Фиксаторы Съемные упоры применяют в настраиваемых по типу деталей приспособлениях или при сварке деталей, съем которых невозможет из-за упоров. Как правило, упоры служат и опорными базами, а в некоторых случаях шаблонами для приварки сопряженных деталей. Пальцы или штыри обеспечивают более точную установку деталей и применяются при наличии в деталях обработанных поверхностей. Призмы регулируемые и жесткие применяются для сварки труб, профилей и т. п. Шаблоны предназначены для фиксирования устанавливаемых при сборке деталей по другим деталям в этом узле или по каким-либо опорным контурам изделия. В этом случае само изделие является несущим элементом приспособления. Прижимы. Это элементы приспособлений, обеспечивающие прижимы деталей к фиксаторам или другим несущим поверхностям приспособлений. Различают прижимы механические, пневматические, магнитные и гидравлические. Механические прижимы являются наиболее простыми и поэтому наиболее распространенными (рис. 8-61, а—д). Клиновые прижимы (рис. 8-61, в, г) служат для поджима одного собираемого элемента к другому, для выравнивания кромок и т. д. Аналогично действуют эксцентриковые самотормозящиеся прижимы. Наиболее универсальные прижимы винтовые (рис. 8-61, а, б). Однако их применяют в основном в ручных приспособлениях. Это связано с тем, что винты работают на упор и что они не являются быстродействующими. Увеличение шага винта может нарушить его самотормозящие свойства и потребовать большие усилия на прижим детали. Пружинные прижимы применяются главным образом для зажатия небольших, тонких деталей.

Прижимы Наряду с перечисленными применяют комбинированные приспособления (винт с клином, винт с пружиной и т. д.). Рычажные прижимы представляют собой рычаги 1-го и 2-го рода или их комбинацию и используются как усилители приводов зажима. Пример такого рычажного зажима показан на рис. 8-62. На оси 2 стойки 1 имеются ведущий рычаг 3 и промежуточное звено 4, действующие на силовой рычаг 5. Прижим детали осуществляется упором 6.

Рычажный прижим Пневматические прижимы по сравнению с механическими имеют ряд существенных преимуществ, в том числе быстродействие, возможность управления рядом прижимов с одного места, возможность подвода сжатого воздуха к прижимам, занимающим различное положение в пространстве (через цапфу приспособления или по гибким шлангам), и т. д. Пневматический прижим обладает определенной упругостью, что компенсирует деформации свариваемых деталей.

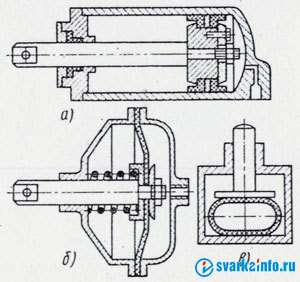

Пневматические прижимы В качестве рабочего органа прижима могут служить пневмо-цилиндры, пневмокамеры и пневмошланги. Пневмоцилиндры (рис. 8-63, а) могут быть одностороннего или двустороннего действия. Шток цилиндра может действовать непосредственно на фиксируемую деталь или через рычаг. К недостаткам пневмоци-линдров относятся износ уплотнений и громоздкость. В случаях, когда ход штока невелик, предпочтение заслуживают пневмокамеры (рис. 8-63, б), снабженные вместо поршня резиновой диафрагмой на тканевой основе, зажатой между крышкой и корпусом камеры. Часто в сварочных приспособлениях применяется шланговый прижим (рис. 8-63, в). При подаче воздуха в шланг последний воздействует на опорные поверхности клавишного рычажного прижима. Пнёвмоприжимы применяют главным образом в массовом и крупносерийном производстве и в высокомеханизированных установках. Магнитные прижимы отличаются быстродействием, простотой и маневренностью. Их используют для выравнивания кромок (рис. 8-64, б) и прижатия их к флюсовой подушке (рис. 8-64, б). Наиболее распространены электромагниты, хотя в последнее время находят применение и постоянные магниты. Гидравлические прижимы используют в сварочных приспособлениях довольно редко. По-видимому, перспективны прижимы, построенные на основе гидропластов — вязких смесей, обладающих достаточно высокой текучестью. В отличие от гидравлических прижимов прижимы с гидропластами не требуют сложных и дорогих уплотнений, обеспечивая равномерное распределение прижимающего усилия между плунжерами. Они допускают давление до 500 кгс/см2.

Электромагнитные прижимы: Стягивающие и распорные приспособления (стяжки, распорки и домкраты). Они предназначены для стягивания при сборке двух или нескольких деталей или узлов, для выравнивания кромок и вмятин, для разжима цилиндров (рис. 8-65). Сборочно-сварочные приспособления могут быть универсальными или специализированными. На рис. 8-59 показано универсальное приспособление для сварки громоздких и сложных пространственных конструкций.

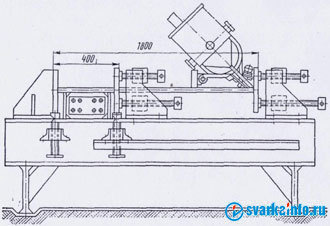

Стягивающее (а) и распорное (б) приспособления: Для сборки и сварки плоских листовых конструкций служат электромагнитные стенды, представляющие собой плоскую или лекальную постель со встроенными электромагнитами, между которыми расположены флюсомедная или флюсовая подушка с пневматическим прижимом. Электромагниты, расположенные вдоль шва, плотно притягивают кромки стыкуемых листов к сборочному стенду и воспринимают реакцию от давления флюсовой подушки. Расположение магнитов и флюсоподушек определяется раскроем листов и их числом в секции. На рис. 8-66 показан кондуктор с винтовыми зажимами, применяемый для сборки элементов двутаврового сечения высотой 400—1800 мм. Сварка элементов в этом кондукторе осуществляется сварочным трактором наклонным электродом.

Кондуктор для сварки балок

Заключение. Варочные приспособления должны допускать свободное перемещение отдельных элементов конструкции вследствие нагрева и последующего остывания зоны сварки, а при необходимости уменьшить или по возможности исключить деформации, возникающие в сварном изделии и в самом приспособлении вследствие температурных воздействий. При сварке крупногабаритных конструкций, обладающих малой жесткостью (рамные, решетчатые, листовые), приспособления должны обеспечивать фиксацию отдельных свариваемых кромок, а не всего изделия в целом. При проектировании приспособления необходимо предусмотреть доступ к местам сварки и прихватки, быстрый отвод теплоты от мест интенсивного нагрева, сборку узла с минимального числа установок, свободный доступ для проверки размеров изделия и свободный съем собранного или сваренного изделия.

Список литературы. 1. Думов С.И. – «Технология электрической сварки плавлением» - М: Машиностроение, 1987г. 2. Козьяков А.Ф, Морозова Л.Л «Охрана труда в машиностроении» - М: Машиностроение, 1990г. 3. Куркин А.С «Сварочные конструкции» - М: Машиностроение, 1991г. 4. Китаев А.М «Сварочная книга сварщика» - М: Машиностроение, 1985г. 5. Рыморов К.С «механизация и автоматизация сварочного производства» - М: Машиностроение, 1990г. 6. Методическое пособие по курсовому проектированию, НМТ,2003

|