Б. Сравнение способов легирования

Достижимая точность легирования зависит как от тщательности изготовления применяемых при наплавке материалов, так и от величины области режимов, в пределах которой состав металла отклоняется от среднего в допустимой мере. Если качество материалов до некоторой степени зависит от организации их производства, то область режимов определяется природой процесса и выбором состава флюса и электрода.

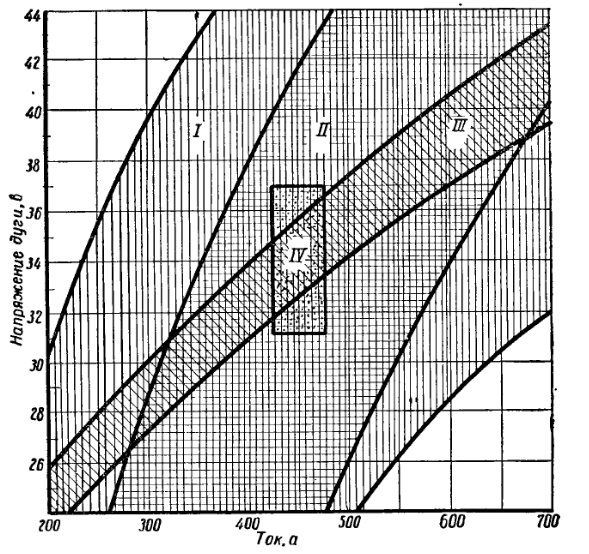

Из рисунка видно, что способы 1 и 2 обеспечивают достаточно широкие рабочие области, так что случайные колебания тока и напряжения дуги, неизбежные при наплавке в производственных условиях, не должны отражаться на химическом составе наплавленного слоя. Способ 3 дает узкую полосу допустимых режимов; соблюдение напряжения дуги в таких пределах связано с определенными затруднениями. Случайные отклонения от заданного состава здесь более вероятны, чем при использовании легирующей проволоки. Способ 4 позволяет получить заданный состав только в очень узком диапазоне режимов. Уже небольшое отклонение тока и напряжения от требуемого неизбежно приводит к недопустимым отклонениям состава наплавленного металла. Очевидно, что способ IV дает наименьшую точность легирования. Все же можно утверждать, что способ 1 — применение легированной проволоки и обычного плавленого флюса — значительно надежнее всех других способов легирования. Способ 4 хуже других, так как качество наплавки зависит от равномерности насыпания порошка на наплавляемую поверхность. Примитивные дозаторы дают неточные результаты. Ручная насыпка мало надежна. Попытки конструирования различных питателей с автоматическим регулированием количества высыпаемого порошка пока не дали положительных результатов. Однако их можно добиться при использовании в качестве присадочного металла пластин или ленты. При наплавке неплавящимся электродом в среде защитного газа 4 способ легирования является единственно возможным.

|