Выбор наплавочного материала

Для создания наплавленного слоя на данной детали я бы хотел рассмотреть в своей работе 3 проволоки: ПП-Нп-90Г13Н4(ПП-АН105), ПП-Нп-14ГСТ и ПП-Нп-18Х1Г1М (ПП-АН120)

Рисунок 1. Механизм молотковой дробилки Как видно из рисунка 1 ролик молотковой дробилки является частью механизма, который непосредственно участвует в дроблении пород. Хотя ролик является скорее крепежной частью для бил дробилки и сам не воздействует на разрушение пород, но он изнашивается из-за сильных ударов и абразивного действия породами (трение, смятие, истирание). Для уменьшения воздействия необходим износостойкий наплавочный металл, который обеспечивал бы относительно высокую твердость. 1. Порошковая проволока марки ПП-Нп-90Г13Н4 предназначена для автоматической и полуавтоматической наплавки под флюсом, открытой дугой и в среде защитных газов износостойкого слоя на детали, испытывающие сильные удары. Рекомендуется для наплавки в нижнем положении на постоянном токе обратной полярности. Наплавленный металл отличается высокой пластичностью и вязкостью. В наклепанном состоянии обладает очень высокой износостойкостью в условиях, когда износ характеризуется наличием сильных ударов или высоких контактных давлений. Технологические особенности: Не допускается чрезмерный разогрев наплавленного изделия. При многослойной наплавке обязательна проковка наплавленного слоя.

2. Порошковая проволока марки ПП-Нп-14ГСТ предназначена для автоматической и полуавтоматической наплавки открытой дугой на детали из углеродистых и литых сталей, работающих в условиях трения металла о металл. Рекомендуется для наплавки на постоянном токе обратной полярности.

Износостойкость – обычная для незакаленной стали. Сопротивление ударам – хорошее. Хорошо обрабатывается режущим инструментом. Технологические особенности:наплавка в большинстве случаев производится без предварительного подогрева деталей. 3. Порошковая проволока марки ПП-Нп-18Х1Г1М предназначена для автоматической и полуавтоматической наплавки под флюсом и в среде защитных газов износостойкого слоя на детали, работающие в условиях трения металла о металл и абразивного изнашивания. Рекомендуется для наплавки на постоянном токе обратной полярности.

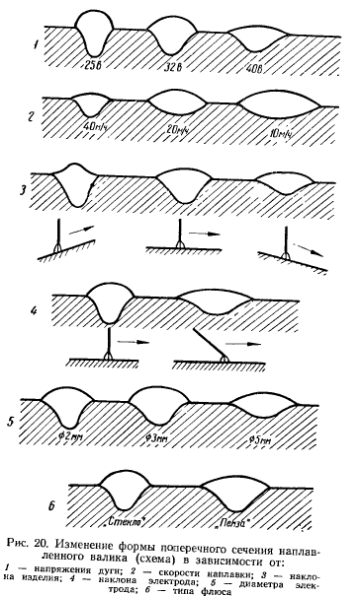

Свойства наплавленного металла: Износостойкость - умеренная. Сопротивление ударам – удовлетворительное. Возможна обработка режущим инструментом. Технологические особенности: Наплавка производится без предварительного подогрева деталей при содержании углерода в основном металле < 0,25 %. При содержании углерода > 0,25 % производится предварительный подогрев детали до температуры 200 - 300° С. Порошковая проволока марки ПП-Нп-14ГСТ не подойдет по технологическим свойствам из-за относительно низкой твердости и другого рода износостойкости. Порошковая проволока марки ПП-Нп-90Г13Н4 может с успехом использоваться для наплавки ролика. Данная проволока обладает высокой способностью к наклепу, что позволит наплавленному слою сопротивляться сильным ударам породы, но к трению и истиранию свойства износостойкости несколько меньше. Также высокая цена и технологические особенности работы (проковка наплавленного слоя, специальные инструменты для последующей механической обработки) с данной проволокой ведут к существенному удорожанию наплавочных работ. Порошковая проволока марки ПП-Нп-18Х1Г1М. После наплавки получается твердый (НВ 280 – 380~37-42 HRC) износостойкий слой, который прекрасно работает в условиях трения металла о металл, ударами и абразивного изнашивания. В купе с небольшой ценой и технологическими свойствами данная проволока будет являться одной из лучших для наплавки роликов молотковой дробилки. 7. Влияние параметров режима на геометрические размеры шва Ток дуги при наплавке аппаратом с постоянной скоростью подачи проволоки определяется скоростью подачи. Чем больше ток, тем больше производительность наплавки. Однако увеличение тока приводит к увеличению глубины проплавления, что нежелательно. С увеличением тока растет длина сварочной ванны; при наплавке тел вращения это может привести к стека-нию металла. Очертания сечения наплавленного валика также зависят от тока: чрезмерное увеличение тока приводит к резкому увеличению глубины проплавления, к образованию высоких и узких валиков. Напряжение дуги при датгном токе определяет форму наплавленного валика. Повышение напряжения увеличивает ширину и уменьшает высоту валика. Желательно минимальное напряжение дуги, однако оно должно быть согласовано с током: при слишком малом напряжении получается узкий, высокий наплавленный валик, с уродливыми очертаниями сечения, при слишком большом — пла-вится очень много флюса и возможно его стеканме. Для выбора напряжения в зависимости от тока можно руководствоваться данными графика рлис. 124, где оптимальный режим локазан штриховкой. Скорость перемещения дуги при наплавке, в отличие от сварки, не определяет производительности процесса, но влияет на распределение металла по наплавляемой поверхности. Малые скорости — от 5 до 20 м/час — применяются при наплавке электродной лентой и при многоэлектродной наплавке. В этом диапазоне уменьшение скорости приводит к уменьшению глубины проплавления. При слишком малой скорости возможны лепровары и нарушения формирования кромки наплавленного валика. В среднем диапазоне скоростей — от 20 до 40 м/час — «глубина провара практически не зависит от скорости перемещения дуги. Ширина валика уменьшается с увеличением скорости. При скоростях от 40 до 60 м/час увеличение скорости перемещения дуги вызы-вает одновременное уменьшение глубины •проплавления и ширины наплавленного валика. Вылетом электрода называют участок, расположенный между дугой и нижней контактной точкой мундштука. Олтималь-

8. Влияние угла наклона электрода и изделия на форму поперечного сечения валика наплавленного на изделие.

|