Выбор режима наплавки.

Качество формирования наплавленного слоя, его химический состав и структура в большой мере зависят от режима наплавки. Всегда желательно максимальное постоянство режима. Ввиду этого заслуживает предпочтения наплавка постоянным током, так кал в заводских сетях переменного тока часто бывают резкие колебания напряжения, что отрицательно влияет на стабильность режима и, следовательно, на форму наплавленного валика Режим наплавки желательно выбрать так, чтобы было обеспечено: отличное формирование каждого наплавленного валика, максимальная производительность наплавки (в кг/час), минимальное (но вполне надежное) проплавление основного металла или ранее наплавленного слоя, минимальный припуск для механической обработки. Основными факторами, определяющими режим наплавки, являются: число электродов, ток, напряжение дуги, скорость перемещения дуги, вылет электродов, шаг наплавки, а при на/плавке тел вращения — смещение с зенита. На основании практических данных и рекомендаций технической литературы [ссылка], исходя из габаритов и массы детали, а также возможностей пространственного ведения процесса наплавки следует рекомендовать следующие режимы наплавки:

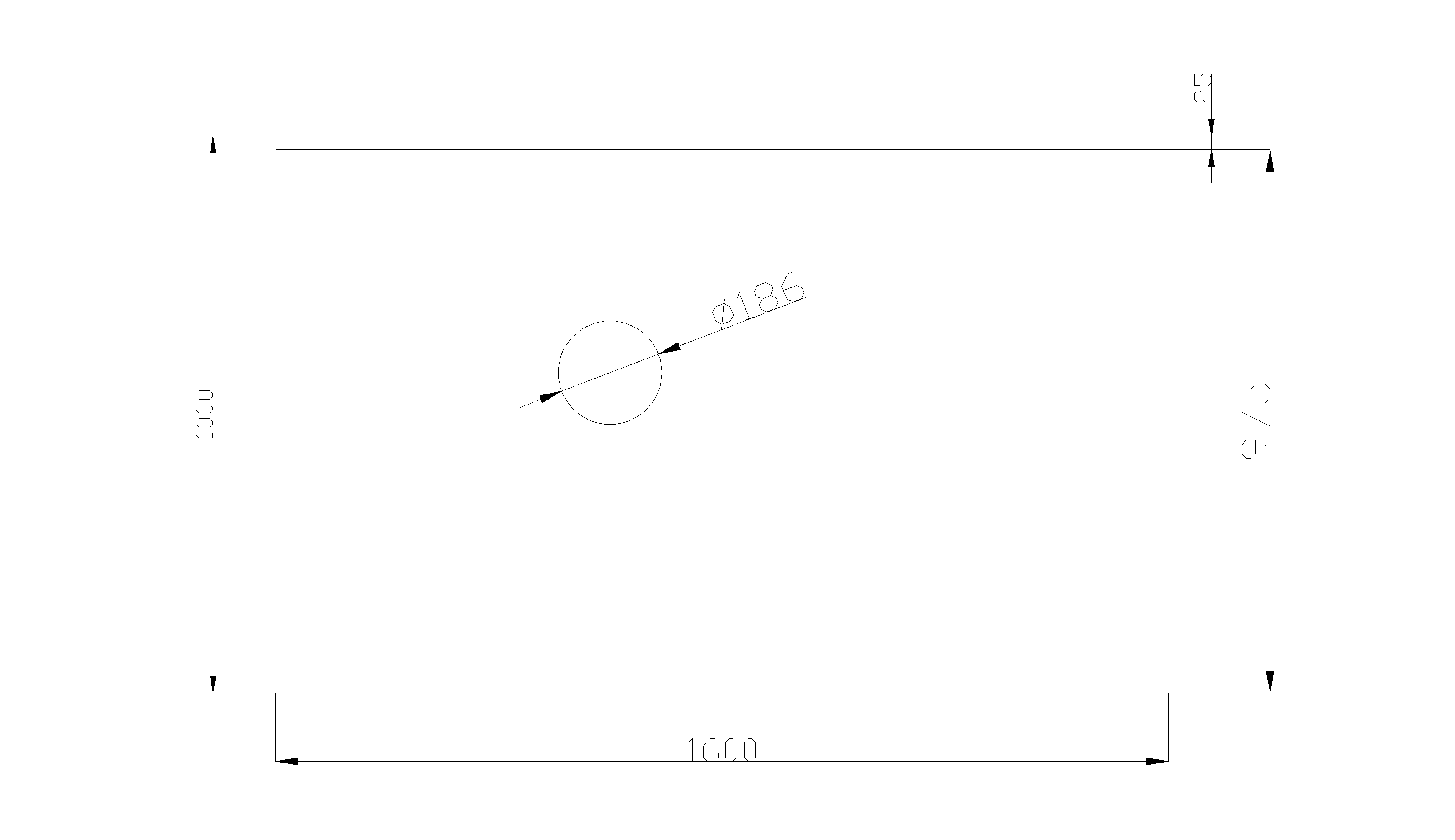

2.Расчет массы детали и изделия в целом. 2.1.Расчет массы обечайки. M=V*r r=7,85,г/см^3 V=a*b*c-c*p*r^2=1602*975*12-12*3,14*93^2=18417506,мм^3=18417,506,см^3 M1=18417,506*7,85=144577,г =144,577,кг

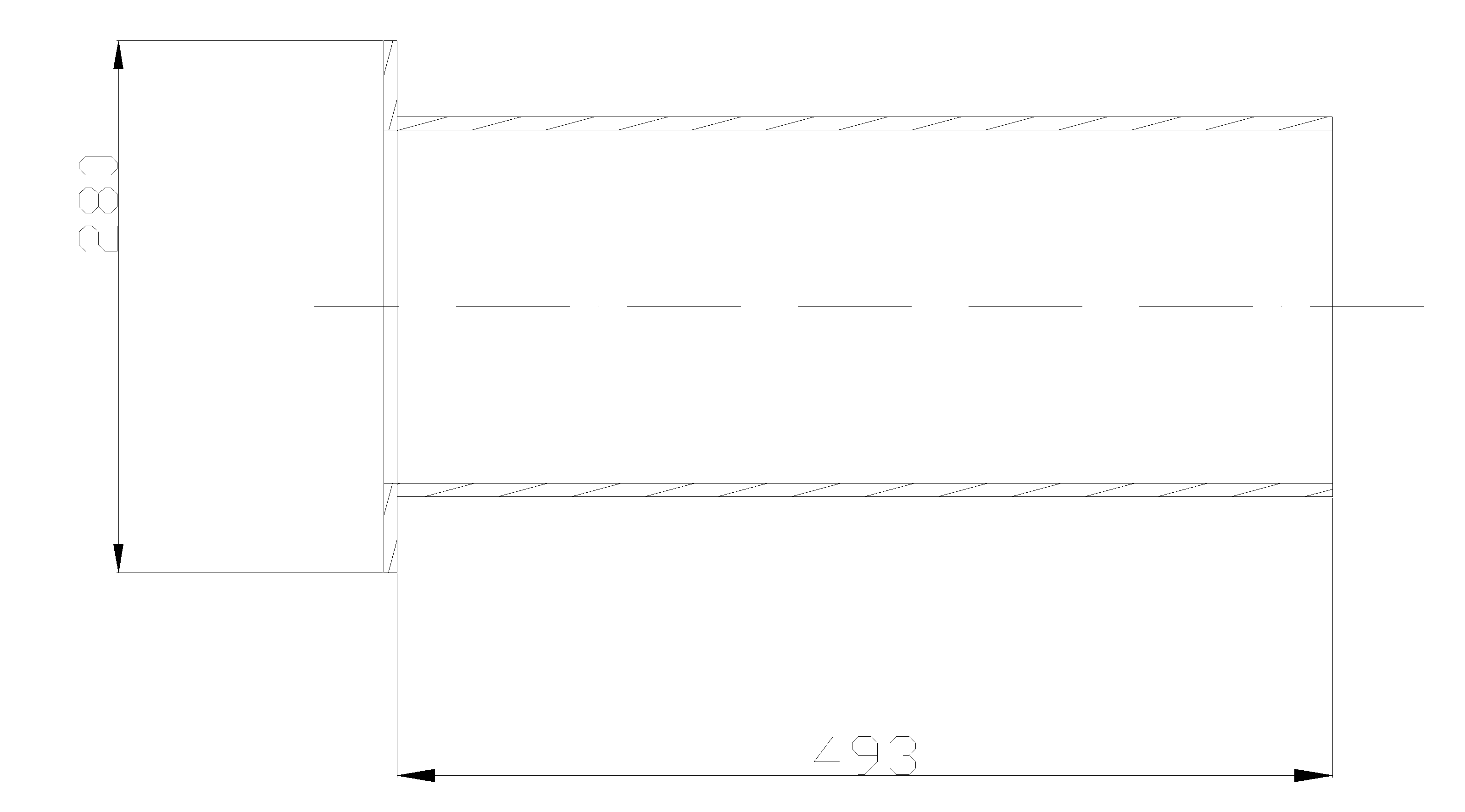

2.2. Расчет массы трубы для патрубка 1. M=V*r r=7,85,г/см^3 V=(p*r1^2-p*r2^2)*l = =(100^2-(100-7)^2)*3,14*493=2091,375,см^3 M2=2091,375*7,85 =16,41729, кг

2.3. Расчет массы трубы для патрубка 2. M=V*r r=7,85,г/см^3 V=(p*r1^2-p*r2^2)*l = =(80^2-(80-7)^2)*3,14*353=1187,118, см^3 M3= 1187,118*7,85= 9318,875,г =9,318875,кг

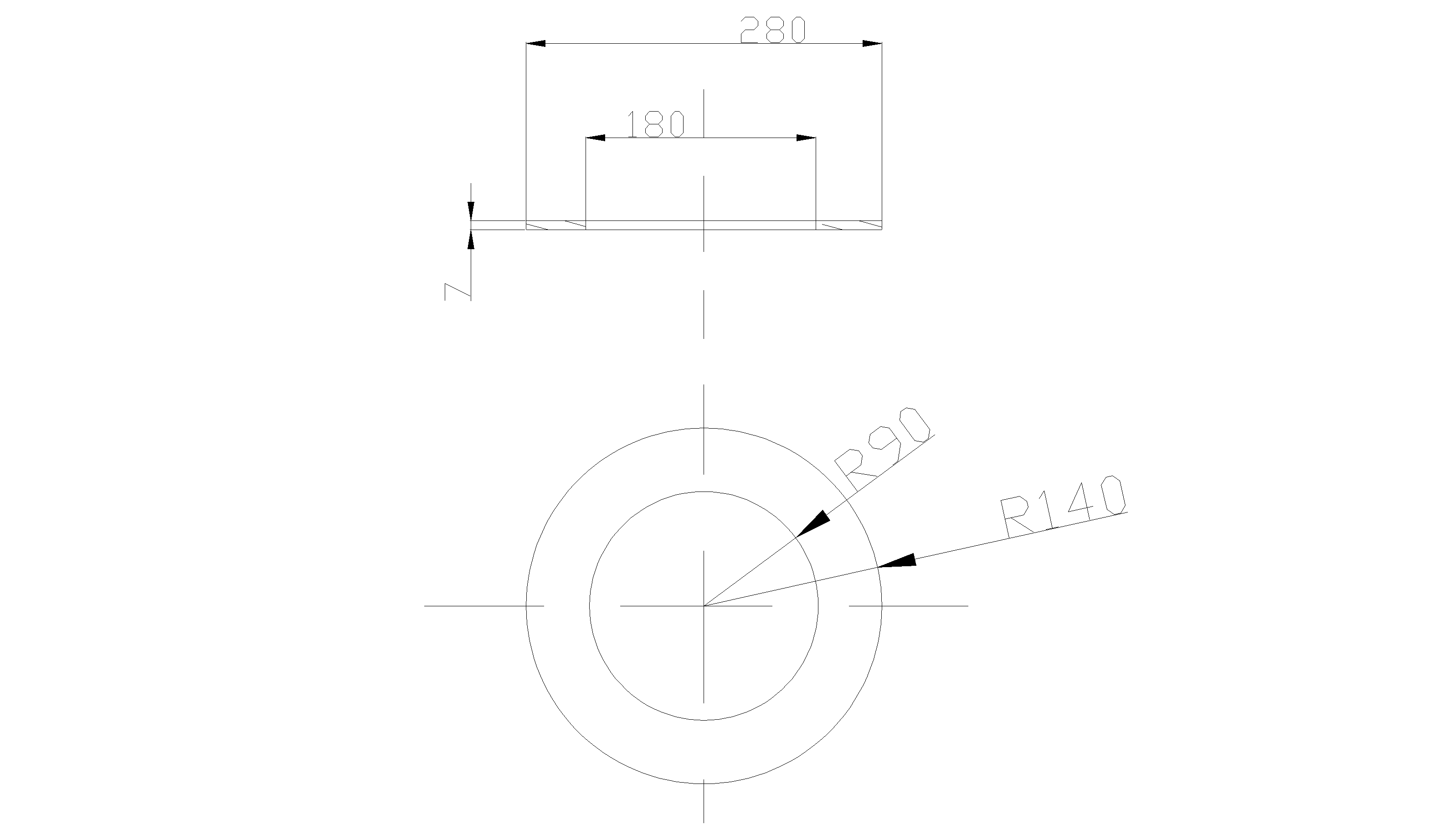

2.4. Расчет массы фланца 1. M=V*r r=7,85,г/см^3 V=(p*r1^2-p*r2^2)*c =(140^2-90^2)*3,14*7= 252770,мм^3=252,770,см^3 M5= 252,770*7,85=1,984,кг

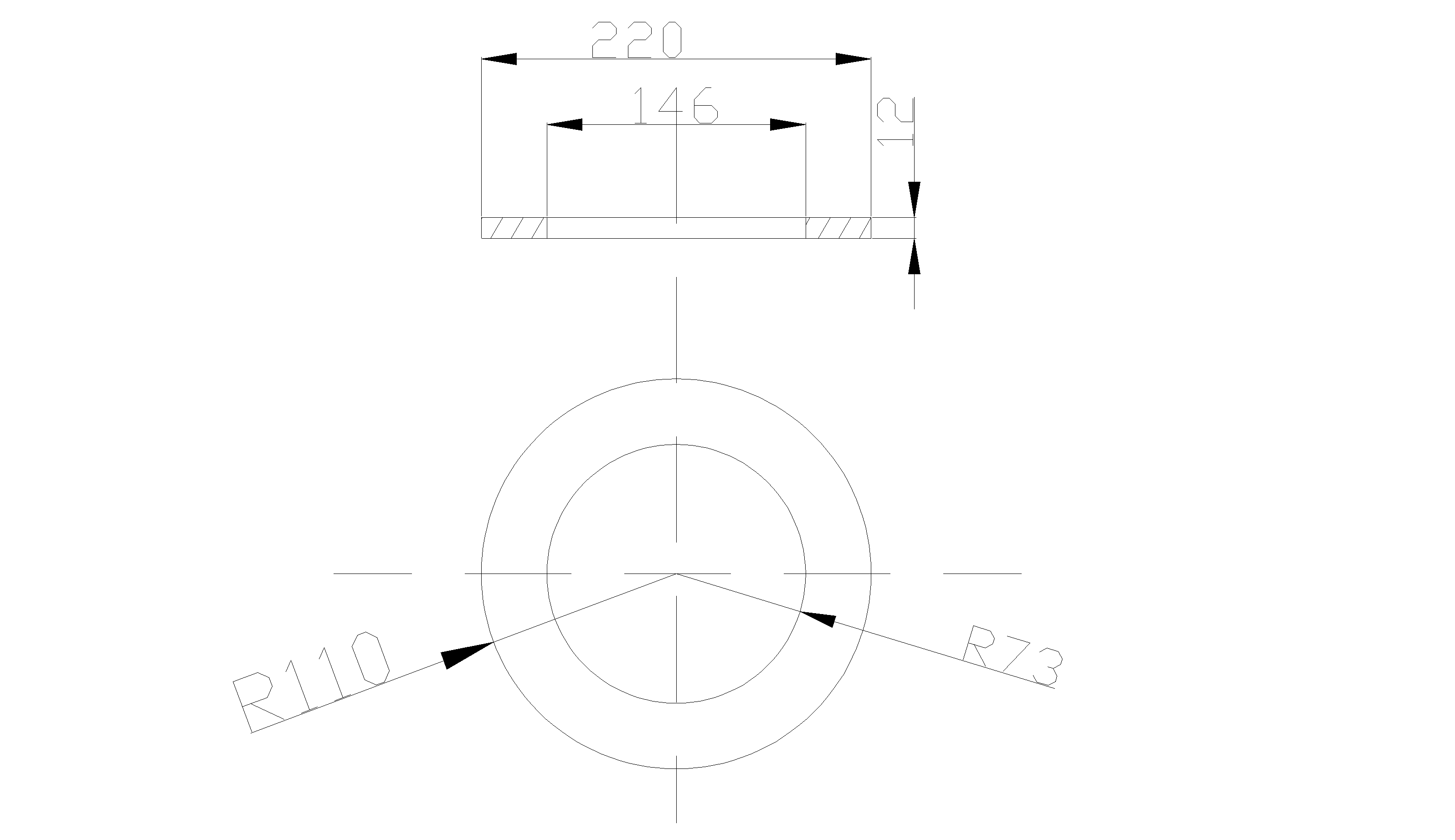

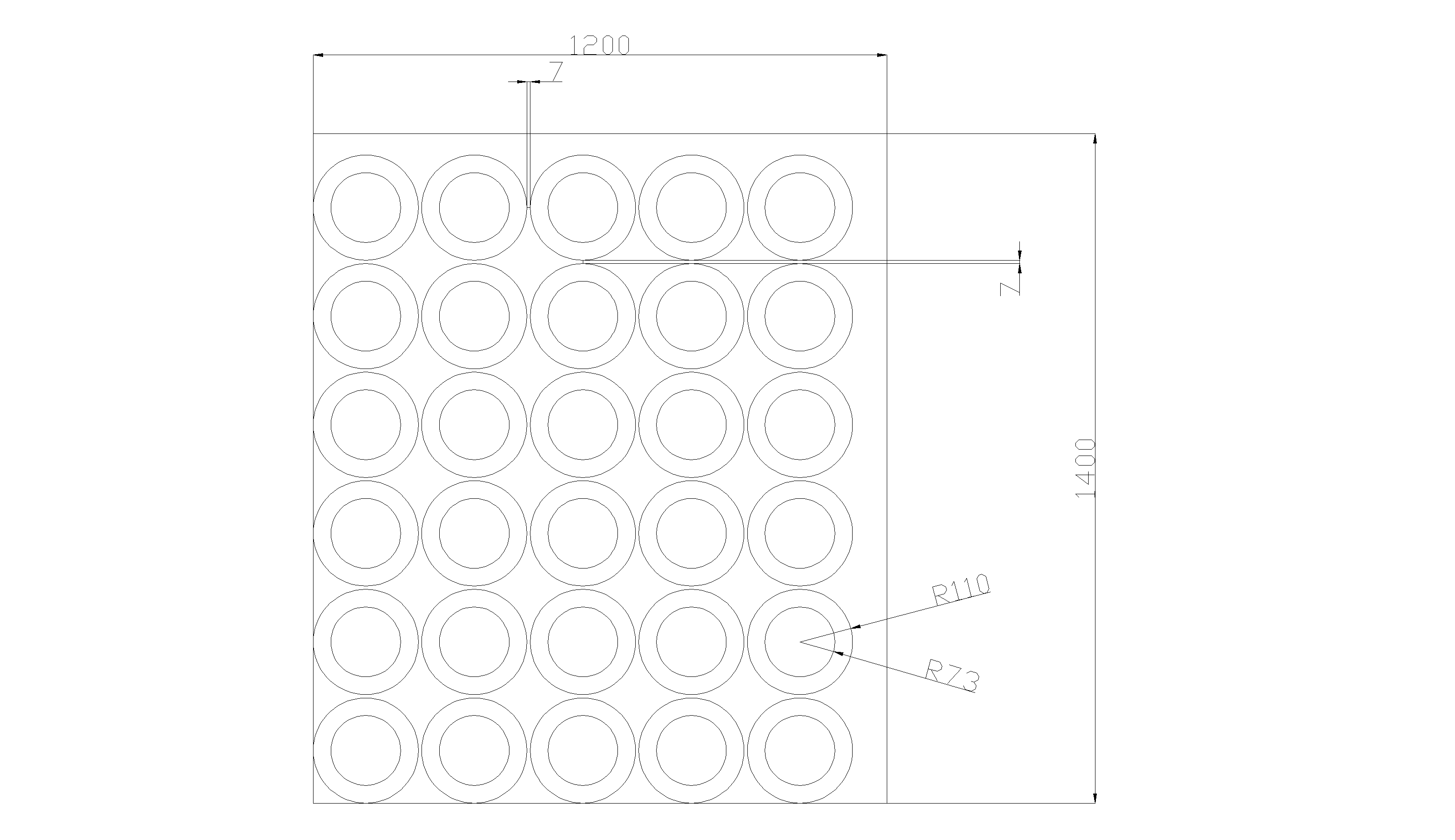

2.5. Расчет массы фланца 2. M=V*r r=7,85,г/см^3 V=(p*r1^2-p*r2^2)*c =(110^2-73^2)*3,14*12=255131,3,мм^3=255,1313,см^3 M4=255,1313 *7,85 =2,002781,кг

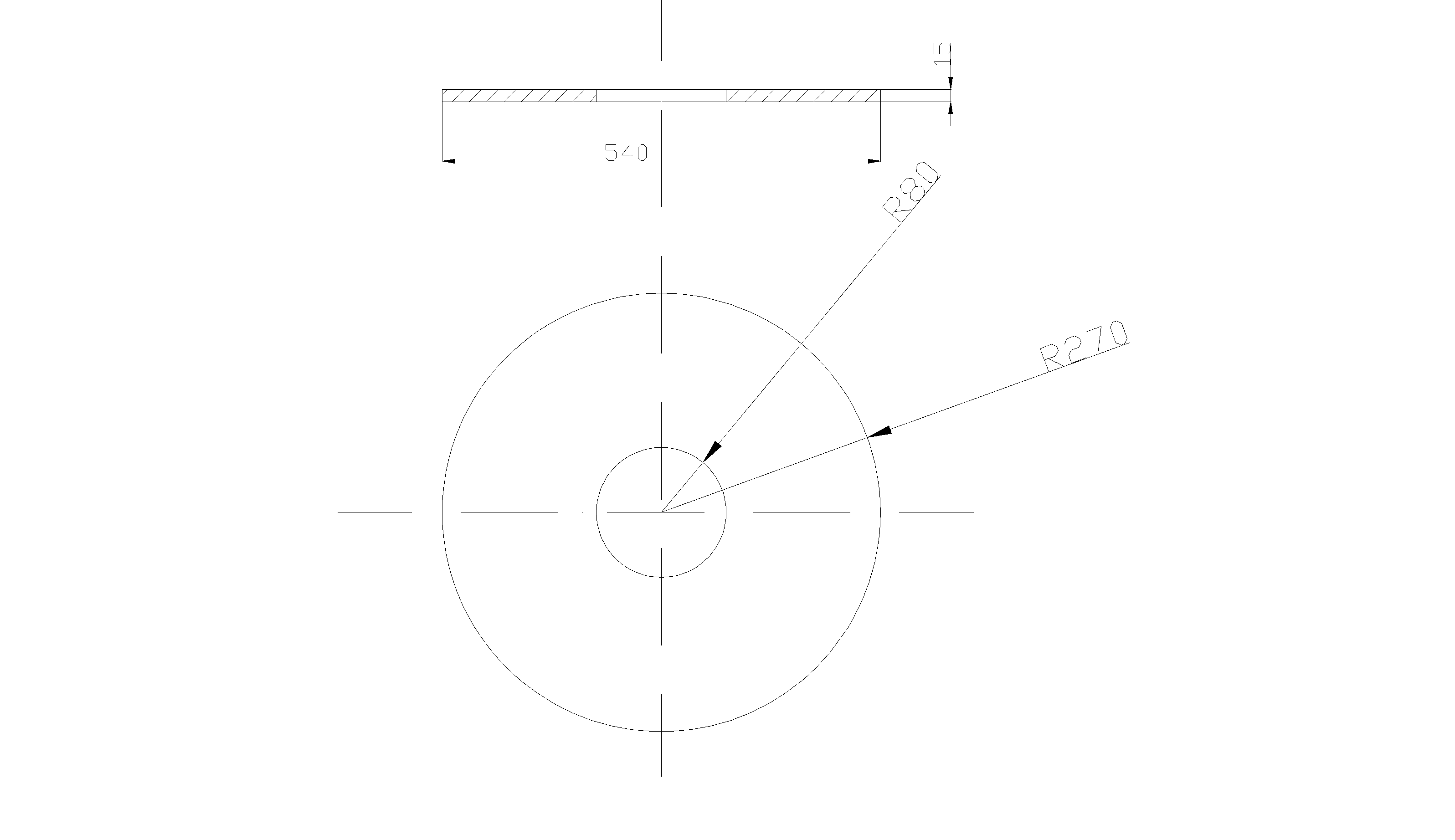

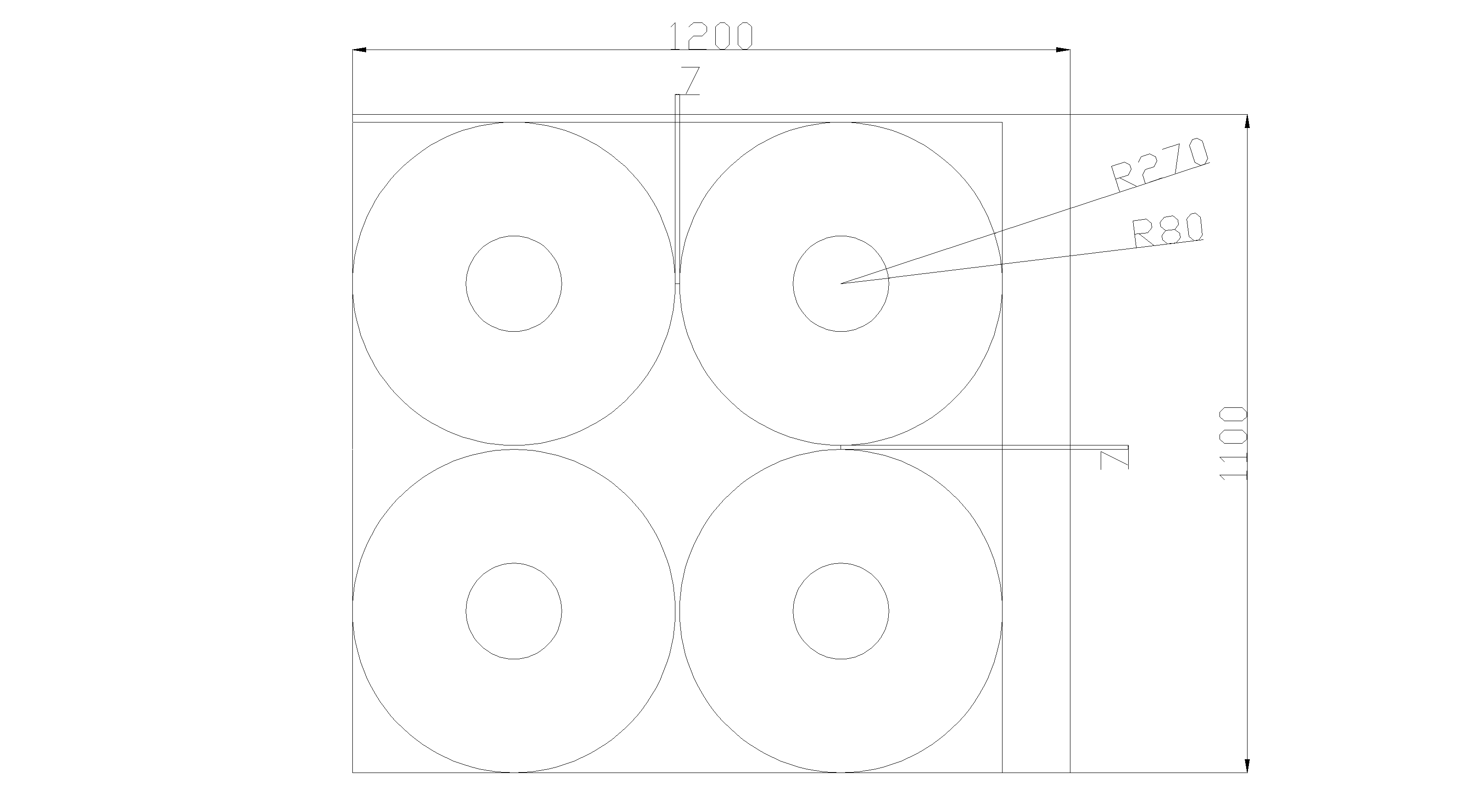

2.6. Расчет массы верней крышки. M=V*r r=7,85,г/см^3 V=(p*r1^2-p*r2^2)*c =(270^2-80^2)*3,14*15=4055310,мм^3=4055,310,см^3 M6= 4055,310*7,85=31834,г =31,834,кг

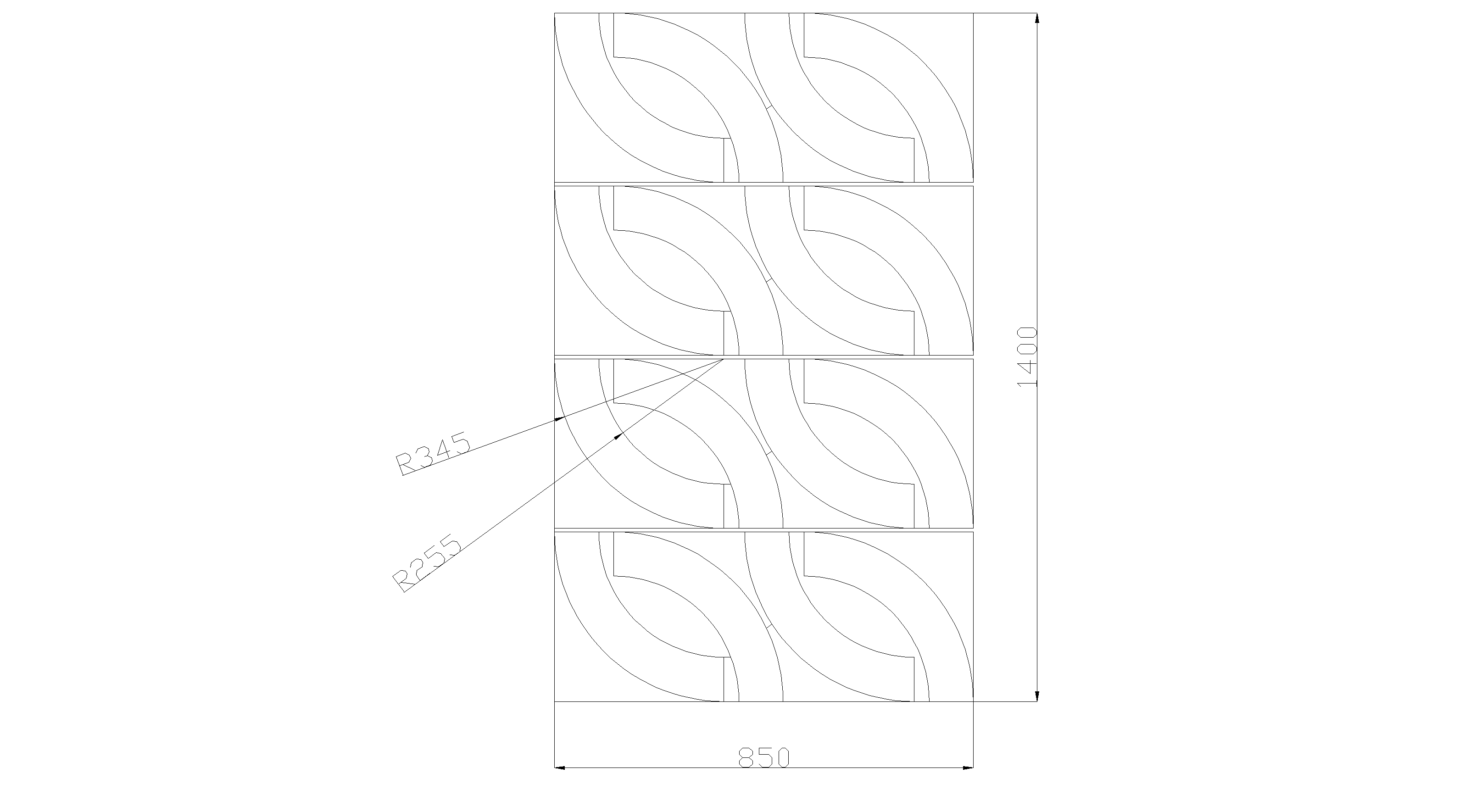

2.7. Расчет массы основания. M=V*r r=7,85,г/см^3 V=(p*r1^2-p*r2^2)*c =(345^2-255^2)*3,14*15=2543400,мм^3=2543,4,см^3 M7=2543,4 *7,85=19965,7,г =19,9657,кг

2.8. Расчет общей массы изделия. Мизд=М1+М2+М3+М4+М5+М6+М7=144,577+16,4173+9,3188+2,00278+1,984++31,834+19,9657=226,1 кг

3.Выбор габаритов и необходимого количества сортамента 3.1 Раскрой металла на обечайку

3.1.1. Данные по сортаменту металла. В качестве сортамента металла принимаем лист горячекатаный по ГОСТ 19903-74, размеры 12х1600х1000 Масса m=Vּγ= 12х1600х1000х7,85/1000/1000=150,72 кг. 3.1.2. Расчет количества штук сортамента на годовую программу. Количество штук сортамента на годовую программу = 90000/1=90000шт. 3.1.3. Расчет чернового расхода сортамента на годовую программу. m-черновой расход 1 штуки сортамента m=90000*150,72=13564800 кг=13564,8 тонны 3.1.4. Расчет отхода металла по массе на 1 штуку сортамента. m=(12*25*1600+93^2*3,14*12)*7,85/1000/1000=6,32 кг 3.1.5. Расчет процента отхода металла по массе. Процент отхода металла =6,32*100/150,72=4 % 3.1.6. Расчет чистового расхода металла сортамента на годовую программу. Чистовой расход сортамента на годовую программу=13564,8-13564,8*0,04= =13022 тонн 3.2 Раскрой металла на трубу патрубка1.

3.2.1. Данные по сортаменту металла. В качестве сортамента металла принимаем трубу горячекатаную по ГОСТ 9567-75 ТУ 8731-74, размеры внешний диаметр 200, толщина 7, длина 5000 Масса m=Vּγ= 7,85*(100^2-(100-7)^2)*3,14*5000/1000/1000=166,5 кг. 3.2.2. Расчет количества штук сортамента на годовую программу. Количество штук сортамента на годовую программу = 90000/10=9000 шт. 3.2.3. Расчет чернового расхода сортамента на годовую программу. m-черновой расход 1 штуки сортамента m=9000*166,5 =1498500 кг=1498,500 тонны 3.2.4. Расчет отхода металла по массе на 1 штуку сортамента. m=(100^2-(100-7)^2)*3,14*10*7*7,85/1000/1000=2,331 кг 3.2.5. Расчет процента отхода металла по массе. Процент отхода металла =2,331*100/166,5=1,4 % 3.2.6. Расчет чистового расхода металла сортамента на годовую программу. Чистовой расход сортамента на годовую программу=1498,5-1498,5*0,014= =1477,521 тонн

3.3 Раскрой металла на трубу патрубка2.

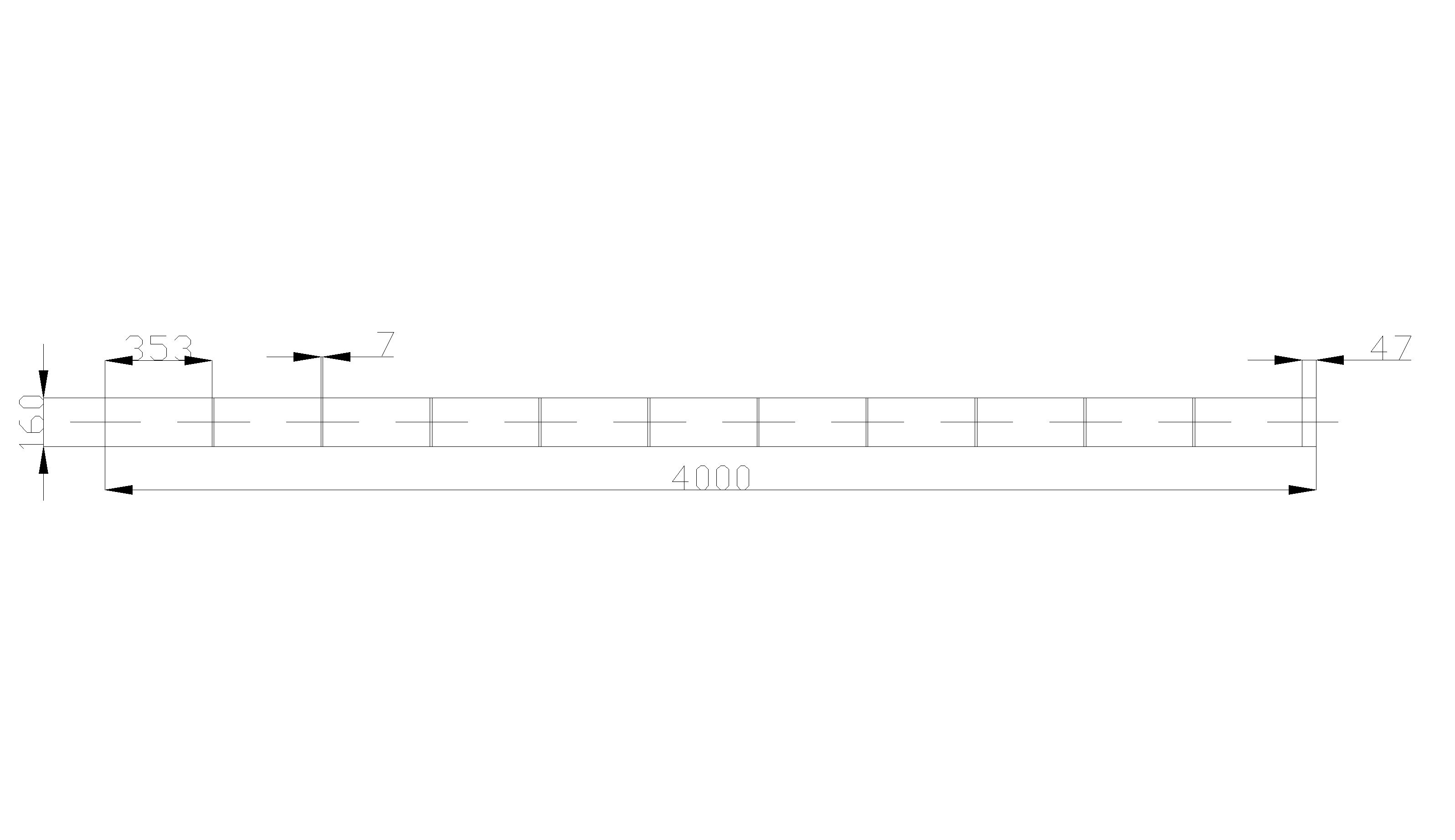

3.3.1. Данные по сортаменту металла. В качестве сортамента металла принимаем трубу горячекатаную по ГОСТ 9567-75 ТУ 8731-74, размеры внешний диаметр 160, толщина 7, длина 4000 Масса m=Vּγ=7,85*(80^2-(80-7)^2)*3,14*4000/1000/1000=105,6 кг m-черновой расход 1 штуки сортамента. 3.3.2. Расчет количества штук сортамента на годовую программу. Количество штук сортамента на годовую программу = 90000/11=8182 шт. 3.3.3. Расчет чернового расхода сортамента на годовую программу. m=8182*105,6=864019 кг=864,019 тонны 3.3.4. Расчет отхода металла по массе на 1 штуку сортамента. m=(7*10+47)*(80^2-(80-7)^2)*3,14*7,85/1000/1000=3,089 кг 3.3.5. Расчет процента отхода металла по массе. Процент отхода металла =3,089*100/105,6=3 % 3.3.6. Расчет чистового расхода металла сортамента на годовую программу. Чистовой расход сортамента на годовую программу=864,019-864,019*0,03= =838,1 тонн. 3.4 Раскрой металла на фланец патрубка 1

количество заготовок на единицу сортамента n=25 3.4.1. Данные по сортаменту металла. В качестве сортамента металла принимаем лист горячекатанный по ГОСТ 19903-74, размер 1500 х1500 х7 Масса m=Vּγ=7,85*1500*1500*7/1000/1000=123,64 кг m-черновой расход 1 штуки сортамента. 3.4.2. Расчет количества штук сортамента на годовую программу. Количество штук сортамента на годовую программу = 90000/25=3600 шт. 3.4.3. Расчет чернового расхода сортамента на годовую программу. m=3600*123,64=445104 кг=445,104тонны 3.4.4. Расчет отхода металла по массе на 1 штуку сортамента. m=(1500*1500-(140^2-(90)^2)*3,14*25)*7*7,85/1000/1000=74,031 кг 3.4.5. Расчет процента отхода металла по массе. Процент отхода металла =74,031*100/123,64=60 % 3.4.6. Расчет чистового расхода металла сортамента на годовую программу. Чистовой расход сортамента на годовую программу=445,104-445,104*0,6= =178,04 тонны

3.5 Раскрой металла на фланец патрубка 2

. количество заготовок на единицу сортамента n=30, 3.5.1. Данные по сортаменту металла. В качестве сортамента металла принимаем лист горячекатанный по ГОСТ 19903-74, размер 1200 х1400 х12 Масса m=Vּγ=7,85*1200*1400*12/1000/1000=158,26 кг m-черновой расход 1 штуки сортамента. 3.5.2. Расчет количества штук сортамента на годовую программу. Количество штук сортамента на годовую программу = 90000/30=3000 шт. 3.5.3. Расчет чернового расхода сортамента на годовую программу. m=3000*158,26=474780 кг=474,780 тонны 3.5.4. Расчет отхода металла по массе на 1 штуку сортамента. m=(1400*1200-(110^2-(73)^2)*3,14*30)*12*7,85/1000/1000=98,173 кг 3.5.5. Расчет процента отхода металла по массе. Процент отхода металла =98,173*100/158,26=62 % 3.5.6. Расчет чистового расхода металла сортамента на годовую программу. Чистовой расход сортамента на годовую программу=474,78-474,78*0,62=180,4 тонны 3.6. Раскрой металла крышки.

количество заготовок на единицу сортамента n=4, 3.6.1. Данные по сортаменту металла. В качестве сортамента металла принимаем лист горячекатанный по ГОСТ 19903-74, размер 1200 х1100 х15 Масса m=Vּγ=7,85*1200*1100*15/1000/1000=155,43 кг m-черновой расход 1 штуки сортамента. 3.6.2. Расчет количества штук сортамента на годовую программу. Количество штук сортамента на годовую программу = 90000/4=22500 шт. 3.6.3. Расчет чернового расхода сортамента на годовую программу. m=22500*155,43= 3497175 кг=3497,175 тонны 3.6.4. Расчет отхода металла по массе на 1 штуку сортамента. m=(1100*1200-(270^2-(80)^2)*3,14*4)*15*7,85/1000/1000=57,08 кг 3.6.5. Расчет процента отхода металла по массе. Процент отхода металла =57,08*100/155,43=37 % 3.6.6. Расчет чистового расхода металла сортамента на годовую программу. Чистовой расход сортамента на годовую программу=3497,175-3497,175*0,37= =2203,22 тонны

3.7. Раскрой металла основания.

количество заготовок на единицу сортамента n=4, заготовка основание разбита на 4 детали для экономии металла, расстояние между деталями при раскройке не менее 7 мм. 3.7.1. Данные по сортаменту металла. В качестве сортамента металла принимаем лист горячекатаный по ГОСТ 19903-74, размер 1400 х850 х15 Масса m=Vּγ=7,85*1400*850*15/1000/1000=140,12 кг m-черновой расход 1 штуки сортамента. 3.7.2. Расчет количества штук сортамента на годовую программу. Количество штук сортамента на годовую программу = 90000/4=22500 шт. 3.7.3. Расчет чернового расхода сортамента на годовую программу. m=22500*140,12=3152700кг=3152,7 тонны 3.7.4. Расчет отхода металла по массе на 1 штуку сортамента. m=(850*1400-(345^2-(255)^2)*3,14*4)*15*7,85/1000/1000=60кг 3.7.5. Расчет процента отхода металла по массе. Процент отхода металла =60*100/140,12=43 % 3.7.6. Расчет чистового расхода металла сортамента на годовую программу. Чистовой расход сортамента на годовую программу=3152,7-3152,7*0,43= =1797тонны. Расчетные данные сведены в ведомость годовой потребности в основных материалах. Таблица 5 Габариты и необходимое годовое количество сортамента металла.

4.Выбор способа сварки Исходя из характеристики свариваемости, свойств основного металла, годовой программы выпуска 90000 штук и видов сварных соединений выбираем автоматическую и полуавтоматическую сварку в защитных газах. Данный способ позволяет сваривать металл разной толщины на соответствующих режимах сварки без прожогов. Данным способом мы можем выполнить как прямолинейных швов при изготовлении обечаек, так и кольцевые швы для приварки фланцев. Данный способ сварки позволяет производить сварку в неповоротных стыковых соединениях. Сварку следует проводить на минимальных погонных энергиях, на постоянном токе обратной полярности. Для обеспечения требуемого оптимального интервала скоростей охлаждения и предупреждения появления трещин в необходим подогрев изделия перед сваркой. 5. Выбор сварочных материалов Исходя из марки основного материала и выбранного способа сварки, выбираем сварочную проволоку Св-08Г2. Данная проволока рекомендуется для сварки углеродистых конструкционных сталей Химический состав Св-08Г2 по ГОСТ 2246-70 Таблица 6

Для сборки используем вспомогательные приспособления – центратор для приварки основания и крышки к обечайке и делаем прихватки полуавтоматической сваркой в среде защитного газа. Используем проволоку Св-08Г2. В качестве защитного газа используем смесь газов углекислого и кислорода. Кислород нужен для снижения содержания углерода в металле шва. Но избыток кислорода в защитном газе приводит к образованию пор в металле шва, а также даже при достаточном содержании элементов-раскислителей увеличивает содержание кислорода в металле шва, снижая его механические свойства, по этому его содержание должно быть точно определено. 6.Разбивка изделия на сборочные узлы. 1 узел: обечайка +основание + верхняя крышка

2 узел: патрубок 1

3 узел: патрубок 2

7. Разработка маршрутной технологии Маршрутная технология изготовления емкости смесителя Таблица 7

8.Выбор режимов сварки. Режимы сварки оказывают существенное влияние на свойства сварного соединения: равно прочность соединения, отсутствие дефектов (поры в металле, горячие и холодные трещины и т. д.) и обеспечение необходимой технологической прочности сварного соединения шва. Iсв= dэ/0,0052=2/0,0052=384А. Uд=20+(0,05* Iсв/Ödэ)= 20+(0,05*384/Ö2)=33,57 В Vсв=0,278*(4,5*dэ+1)/Iсв=0,278*(4,5*2+1)/384=7,24*10-3 м/сек=26 м/ч Вид сварного соединения и параметры режима сварки представлены в таблице

Таблица 8

9.Выбор сварочного оборудования. 9.1. Полуавтоматический сварочный аппарат с отдельным подающим механизмом проволоки. Серия MAXI со ступенчатым регулированием рабочего напряжения. Аппараты серии MAXI итальянской компании СЕА предназначены для работы в средней и тяжелой промышленности, для сварки практически всех марок сталей с возможностью сварки алюминия и его сплавов, могут работать на открытом воздухе. как в СО2, так и в смесях газов. Аппараты MAXI 315/405/505 могут быть укомплектованы разными моделями подающих механизмов и соединительными кабелями длиной от 1,2 - 30 м. В базовой конфигурации аппараты поставляются без цифровых вольтметра и амперметра, но могут быть ими укомплектованы по желанию клиента. Источник питания трансформаторного типа, регулировка напряжения обеспечивается ступенчато. Электронные элементы управления надежно защищены от пыли и грязи. Источники монтируются на надежном шасси. На передней панели находятся 2 гнезда для кабеля заземления, рассчитанные на разные уровни нагрузки, позволяют обеспечить качественную сварку. Число ступеней регулировки растет с увеличением мощности источника. Надежный металлический корпус. Низкое потребление энергии. Наличие светодиодного индикатора для предупреждения перегрева. Источники данной серии могут работать как от 380 В, так и от 220 В. Возможность подключения блока водяного охлаждения горелки.

9.2. Подающий механизм проволоки ES 5 со встроенными синергетическими программами..

9.3. Машины газокислородной резки серии OxyCut. OxyCut -представляет собой высококачественную и надежную режущую машину, разработанную в основном для газокислородной резки. Машина оборудована усовершенствованной системой контроля газа, позволяющей полностью автоматически настраивать параметры резки для разных материалов, хранящихся в базе данных. Машина может быть оснащена максимум 6 суппортами - только для газокислородной резки или совмещенной с плазменной. Отличные эксплуатационные показатели в соотношении с ценой были достигнуты путем применения упрощенной рамочной конструкции и портала с двойным приводом от одного мотора, расположенного в центре.

9.4.Специальная машина для резки труб PipeCut 6001_300.

9.5. Система управления MSNC-500 для Windows® XP Professional SP2 с интегрированной сетевой картой. MSNC-500 устанавливается на базе ПК. Система управления состоит из 2-х ПК, один из которых управляет процессом резки в режиме реального времени, второй отвечает за накопление и обработку поступающей информацией оборудован: 256 MB RAM. 40 GB жестким диском, TFT цветным сенсорным монитором, мышью и промышленной клавиатурой. Система управления монтируется в отдельном корпусе, устанавливаемом рядом с машиной. Система управления проста в настройках и не требует длительного обучения. В базовую комплектацию входит модем для обеспечения дистанционной диагностики и сервисного обслуживания машины. • Обработка данных: файлы формата DXF, NC-Data (ESSI, ISO/DIN стандарты) и данные от Macro Library. • Мощная система обработки данных „AsperWin" Macro Library разработана специально для системы управления • Загружаемые файлы должны соответствовать DIN 66025. • Быстрая обработка данных. • Повторение рабочих программ. • Графическое отображение процесса резки. • • Возможность просмотра правильности выполнения программы без режима резки. • Исключение "недореза". • Предварительная система подбора ускорения и скорости резки позволяет выбрать оптимальную траекторию резки, согласно техническим возможностям машины. • Минимальный простой машины, благодаря высокой скорости загрузки программ. • Сохранение данных о работе машины. • Доступ к Интернету и локальной сети (встроенная сетевая карта). • Дистанционная диагностика и сервисное обслуживание машины. • УП могут быть внесены в систему управления через Ethernet или через USB port AsperBevel- ОБРАБОТКА ФАСОК. ASPERWIN может также использоваться для создания режущих планов для машин, оснащенных ротационным суппортом. Эта функция поддерживает не только обработку простых фасок, но также фасок V-типа. AirSelect - БИБЛИОТЕКА ЭЛЕМЕНТОВ СИСТЕМЫ КАНАЛОВ ДЛЯ ВЕНТИЛЯЦИИ И КОНДИЦИОНИРОВАНИЯ ВОЗДУХА. AirSelect позволяет автоматически проектировать компоненты для систем вентиляции. AirSelect - наибольшая по количеству элементов библиотека прямоугольных и круглых патрубков (базовые формы, элементы изгиба трубы элементы S-образного колена для водосточных труб, патрубки с плавным отводом). Элементы радиальных сегментов для труб - наиболее часто используемые части. Они заказываются большинством производителей систем вентиляции и кондиционирования воздуха. Элементы прямоугольных сегментов включены в библиотеку в соответствии со стандартом DIN 18379. ОБРАБОТКА ТРУБ. Два специальных модуля позволяют делать УП для машин, оснащенных вращательным позиционером для обработки труб. Оба модуля сделаны для резки отверстий в трубах, когда пользователь определил только позицию и размер отверстия, и управляющая программа генерируется автоматически. Один из них позволяет выполнять рез с помощью простого позиционера и движение оси происходит параллельно или перпендикулярно трубе. Другой модуль позволяет резать при использовании ротационного позиционера, при этом можно выставлять и резать режущую головку, используя одновременно ось X и ось Y. РЕЗКА ТРУБ С РАЗДЕЛКОЙ КРОМОК. Данное программное обеспечение разработано для автоматизации резки труб для последующего соединения их в раструбы для пересекающихся труб и других сферических и конических отверстий. Сгенерированные управляющие программы учитывают взаимодействие ротационного суппорта и вращающего позиционера. Благодаря этим приспособлениям, пользователь может точно вырезать линии, полученные при пересечении двух труб под углом. NCSim СИМУЛЯТОР- NCSim позволяет запускать управляющие программы в режиме верификации непосредственно на рабочем месте инженера-программиста. Проверка правильности написания G-кодов позволяет предвидеть и, соответственно, исправлять проблемы, которые могли бы появиться непосредственно при резке, что повышает производительность станка и минимизирует потери материала, повышая КИМ при отладке УП. Верификация может быть запущена как в автоматическом, такие режиме отслеживания. МОДУЛЬ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ AsperDataBase. При добавлении данного модуля в комплектацию ПО, ASPERWIN становится интегрированным с инструментом для управления и планирования производством. Заказчик, установивший данный модуль может адаптировать его так, чтобы использовать вместе с другими системами управления, установленными на заводе. Также можно реализовать интерфейс взаимодействия с системами управления внутренним складом материалов. БИБЛИОТЕКА "AsperWinSelect". Встроенная библиотека "AsperWinSelect11 обычно дополняет возможности программирования в системе управления MSNC-500. Она предлагает достаточное количество стандартных траекторий, которые могут быть просто выбраны, изменены и добавлены в УП. В результате работы в ASPERWIN выходными файлами являются: • CNCNC файлы стандарта DIN/ISO 66085; • ESI - в соответствии со стандартом ESSI; • архивный файл формата PLA; • экономический файл. 10.Нормирование сварочных операций. 10.1. Нормирование продольного шва обечайки. Определение оперативного времени Т0=Lш*n/Vсв=(0,975+2*0,04)*2/25,92 =0,0814 ч. где Lш – длина однопроходного сварного шва, м; Lш=0,975+длина выводных планок (0,04) Vсв – скорость сварки, м/ч; n – количество проходов;. Определение неполного штучного времени Тн.шт.=(Т0+Твш)*К1=(0,0814+0,1058)*1,15=0,2153 ч. Твш=Т0*К2=0,0184*1,3=0,1058 ч- вспомогательное время К2=1,3 К1=1,15 Определение штучного времени Тшт=(Тн.штּ lш+ Твп)ּКп=(0,2434*(0,975+2*0,04)+0,097)*1,2=0,3898 ч Кп=1,2 Твп – вспомогательное время, зависящее от сложности изделия и типа оборудования; Твп=Т0*кз =0,0814*1,2=0,097; кз =1,1 – 2,0; Определение подготовительно-заключительного времени Тпз=Т0*К4=0,0814*7,5=0,6105 ч. К4=5-10 Определение штучно-оперативного времени. Тшо=Тшт+Тпз/П=0,3898+0,6105/90000=0,389817 ч. Определение такта поточной линии t=Фд/П=3935/80000=0,0492 Фд- действительный годовой фонд времени П- годовая программа Определение необходимого количества оборудования nр=Тш0/t=0,389817/0,0492=7,92 Принятое количество оборудования nпр= 8 шт. Коэффициент загрузки оборудования Кз= nр/ nпр=7,92/8=0,99

10.2. Нормирование сварки кольцевого шва при приварке крышки к обечайке Определение оперативного времени Т0=Lш*n/Vсв=1,6*1/14,4 =0,1111 ч. где Lш – длина однопроходного сварного шва, м; Lш=1,6 м Vсв – скорость сварки, м/ч; Vсв=14,4 n – количество проходов;. n=1 Определение неполного штучного времени Тн.шт.=(Т0+Твш)*К1=(0,1111+0,1444)*1,15=0,2939ч. Твш=Т0*К2=0,1111*1,3=0,1444 ч- вспомогательное время К2=1,3 К1=1,15 Определение штучного времени Тшт=(Тн.шт*Lш+ Твп)ּКп=(0,2939*1,6+0,1333)*1,2=0,5321 ч Кп=1,2 Твп – вспомогательное время, зависящее от сложности изделия и типа оборудования; Твп=Т0*кз =0,1111*1,2=0,1333; кз =1,1 – 2,0; Определение подготовительно-заключительного времени Тпз=Т0*К4=0,1111 *7,5=0,8333 ч. К4=5-10 Определение штучно-оперативного времени. Тшо=Тшт+Тпз/П=0,5321 +0,8333/90000=0,532ч. Определение такта поточной линии t=Фд/П=3935/80000=0,0492 Фд- действительный годовой фонд времени П- годовая программа Определение необходимого количества оборудования nр=Тш0/t=0,532/0,0492=10,81 Принятое количество оборудования nпр= 11 шт. Коэффициент загрузки оборудования Кз= nр/ nпр=7,92/8=0,983

10.3. Нормирование сварки кольцевого шва при приварке фланца к трубе1 Определение оперативного времени Т0=Lш*n/Vсв=0,628*1/21,6 =0,029 ч. где Lш – длина однопроходного сварного шва, м; Lш=3,14*2*0,1=0,628 м Vсв – скорость сварки, м/ч; Vсв=21,6 м/ч n – количество проходов;. n=1 Определение неполного штучного времени Тн.шт.=(Т0+Твш)*К1=(0,029+0,0378)*1,15=0,0769ч. Твш=Т0*К2=0,029*1,3=0,0378ч- вспомогательное время К2=1,3 К1=1,15 Определение штучного времени Тшт=(Тн.шт*Lш+ Твп)ּКп=(0,0769*0,628+0,043)*1,2=0,1497 ч Кп=1,2 Твп – вспомогательное время, зависящее от сложности изделия и типа оборудования; Твп=Т0*кз =0,029*1,5=0,043 кз =1,1 – 2,0; Определение подготовительно-заключительного времени Тпз=Т0*К4=0,029 *7,5=0,2181 ч. К4=5-10 Определение штучно-оперативного времени.

|

-количество заготовок на единицу сортамента n=10

-количество заготовок на единицу сортамента n=10 количество заготовок на единицу сортамента n=11

количество заготовок на единицу сортамента n=11

С8

С8

У5

У5

У6

У6

Подающий механизм проволоки ES 5 со встроенными синергетическими программами.. 4-х роликовый механизм подачи проволоки закрытого типа, микропроцессорный блок которого разработан на базе последних цифровых технологий. Функциональные возможности: до 13 синергетических встроенных программ, плавная регулировка сварочного тока, цифровой V/A, 2-х и 4-х тактовый режим работы, режим прихваток, предварительная подача газа и сварочной проволоки, функции дожигания проволоки и регулируемого старта. Механизм предназначен для подачи проволоки d= 0,6-2,4 мм и имеет широкий спектр применения (при значительных объемах производства), большие функциональные возможности при сварке ответственных конструкций.

Подающий механизм проволоки ES 5 со встроенными синергетическими программами.. 4-х роликовый механизм подачи проволоки закрытого типа, микропроцессорный блок которого разработан на базе последних цифровых технологий. Функциональные возможности: до 13 синергетических встроенных программ, плавная регулировка сварочного тока, цифровой V/A, 2-х и 4-х тактовый режим работы, режим прихваток, предварительная подача газа и сварочной проволоки, функции дожигания проволоки и регулируемого старта. Механизм предназначен для подачи проволоки d= 0,6-2,4 мм и имеет широкий спектр применения (при значительных объемах производства), большие функциональные возможности при сварке ответственных конструкций.

Возможность прерывания и запуска программ с момента остановки.

Возможность прерывания и запуска программ с момента остановки.