Приспособления для отвода стружки

При обработке с большими скоростями резания пластичных металлов образуется за короткий промежуток времени большое количество сильно разогретой сливной стружки. Такая стружка загромождает территорию около станка и мешает нормальной работе токаря; она наматывается на деталь и резец, портит обработанную поверхность детали, выкрашивает режущую кромку резца и может быть причиной несчастного случая.

Простейшим средством для отвода сливной стружки являются крючки с предохранительными щитками. Более эффективным средством борьбы со сливной стружкой являются специальные устройства для завивания и ломания стружки. Резцы с порожком. Иногда для ломания стружки на передней поверхности резца выбирают шлифовальным кругом небольшую ступеньку — порожек (рис. 66, а), глубиной 0,4—0,7 мм и шириной в зависимости от глубины резания и подачи. Резцы с порожком имеют широкое распространение. Если размеры уступа подобраны правильно, такие резцы обеспечивают надежное дробление стружки на небольшие кусочки. Недостатки резцов с порожком — повышенный расход мощности и повышенный расход пластины твердого сплава. Резцы со стружкозавивательными канавками. На машиностроительных заводах широко используются резцы со стружкозавивательной радиусной канавкой на передней поверхности параллельно режущей кромке (рис. 66, б). При таком устройстве передней поверхности сливная стружка; обтекая профиль канавки, завивается тем круче, чем ближе расположена канавка к режущей кромке и чем меньше радиус ее поверхности, и дробится на отдельные короткие витки при полу-чистовой и чистовой обработке сталей. Резцы со струж-козавивательными канавками расходуют меньше мощности, чем резцы с порожками, и надежность их действия меньше зависит от глубины резания и подачи.

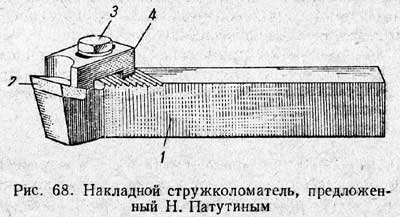

Накладные стружколоматели. Для ломания стружки при скоростном резании вязких металлов успешно применяют также накладные стружколоматели. В настоящее время имеется много конструкций накладных стружколомателей. На рис. 67 показана конструкция накладного стружколомателя в виде пластинки из пружинной стали, на изогнутом конце которой припаивается пластинка твердого сплава. Стружколоматель накладывается на переднюю поверхность резца и зажимается вместе с резцом болтами резцедержателя. Расстояние от режущей кромки резца до стружколомателя выбирается от 2 до 6 мм — в зависимости от глубины резания и подачи. Недостаток стружколомателя — попадание стружки под стружколоматель при неплотном его прилегании к передней поверхности резца. Одна из надежных конструкций накладного стружколомателя, предложенная учебным мастером Н. Патутиным, показана на рис. 68. Стружколоматель представляет собой пластинку 4 с криволинейным профилем, накладываемую на твердосплавную пластинку 2 и закрепляемую болтом 3 на резце 1. Для надежного крепления стружколоматель имеет рифления. Такие же рифления сделаны на теле резца.

Накладную пластинку изготовляют из стали ШХ15 и для повышения износостойкости на ее рабочую поверхность наплавляют стеллит. Стружка, встречая на своем пути пластинку, обтекает ее криволинейный профиль в направлении подачи и ломается при этом на мелкие кусочки.

Накладной стружколоматель конструкции Н. Патутина хорошо ломает стружку при точении вязких сталей (марки 20; 35 и др.) с глубиной резания 0,25— 10 мм и подачей 0,08 — 3,0 мм/об. Экранный стружколоматель. Для ломания и завивания стружки с успехом может быть использован экранный стружколоматель конструкции инж. А. Ф. Антонова (рис. 69). Стружка, сбегая с резца 1, упирается в криволинейный экран 2 и обламывается. Чем больше подача и чем выше скорость резания, тем надежнее производится дробление стружки. Контрольные вопросы 1. В чем заключается сущность скоростного резания металлов?

|