Конструкция резцов для высокопроизводительного резания

Широкое применение для высокопроизводительной обработки металлов нашли резцы, разработанные и внедренные новаторами производства, работниками научно-исследовательских институтов и др. Ниже рассмотрено несколько конструкций резцов, зарекомендовавших себя на практике. Резец токаря П. Быкова. На рис. 59 показан проходной резец П. Быкова, применяемый при обтачивании сталей марок 35, 45 и др. Резец оснащен пластинкой твердого сплава Т15К6 или Т30К4 и имеет небольшой положительный передний угол на фаске в 2—3°, задний угол 4—5° и главный угол в плане 45°; угол наклона главной режущей кромки равен 0°. На передней поверхности имеется небольшая радиусная канавка, обеспечивающая хороший отвод стружки. Между режущей кромкой и канавкой оставляется небольшая фаска шириной 0,2 — 1,5 мм.

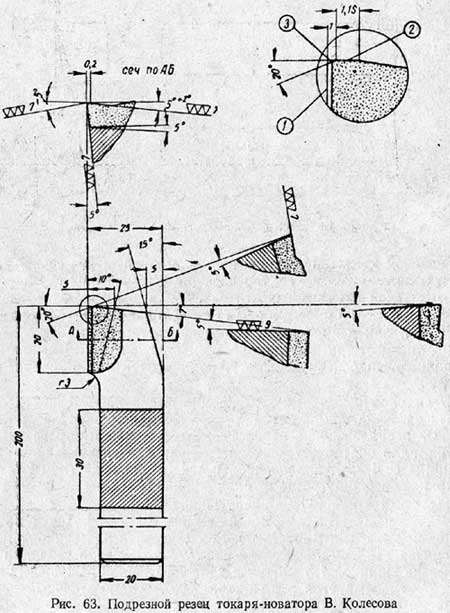

Резец Н. Подвезько. В поисках наиболее рациональной геометрии резца для скоростного точения сталей токарь-новатор т. Подвезько пришел, как и П. Быков, к резцу с радиусной канавкой (рис. 60) R = 2 мм и шириной 1,5—2 мм; ширина фаски 0,3—0,5 мм. Канавка способствует завиванию стружки и дроблению ее на небольшие завитки.

Резец оснащен пластинкой твердого сплава Т15К6.Он успешно используется для получистового и чистового точения стали. Резцы КБЕК. При обработке высоколегированных и закаленных сталей успешно применяют резцы КБЕК - Эти резцы (рис. 61, а) оснащены пластинками твердого сплава Т15К6 и характеризуются тем, что имеют малые углы в плане (φ=10-20°, φ1 = 10°) и не имеют закругления вершины (r = 0).

КБЕК — инициалы авторов резца: Кривоухов, Бруштейн, Егоров и Козлов. Применение резцов с малыми углами в плане способствует упрочнению твердосплавной пластинки, улучшает отвод тепла от режущей кромки, повышает стойкость резца. Благодаря этим особенностям резцы КБЕК при обработке высокопрочных и труднообрабатываемых металлов, например закаленных на высокую твердость сталей, допускают скорости резания в 2—4 раза большие, чем существующие скоростные резцы. Например, такие труднообрабатываемые металлы, как нержавеющие стали и закаленный хромансиль, можно обрабатывать резцами КБЕК со скоростью резания 200-300 м/мин, а углеродистую сталь марки 45 — со скоростью до 1500 м/мин. Нужно, однако, иметь в виду, что при работе резцами КБЕК сильно возрастает радиальная сила Ру, следовательно, возможны вибрации и прогиб детали. Вот почему резцы КБЕК успешно могут быть использованы для получистовой и чистовой обработки на проход при наличии жесткой системы станок — деталь — резец. При наличии малого угла в плане невозможно работать с большой глубиной резания. Для устранения этого недостатка предложена конструкция резца КБЕК с главной режущей кромкой 1, вспомогательной кромкой 2 и переходной режущей кромкой 3 шириной 1—2 мм, (рис. 61, б), наклоненной под углом 10—20° к оси станка. Такой резец имеет следующие углы: φ = 45 - 75°; φ1 = 10°; γ = —5°; α = 12°; α1 = 12°; r = 0. Резцы такого типа при наличии мощного станка и достаточной жесткости системы станок — деталь — резец позволяют вести обработку с любой глубиной резания, допускаемой длиной главной режущей кромки 1.

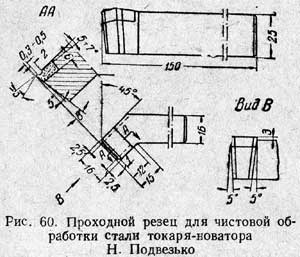

Проходной резец токаря В. Колесова. Токарь-новатор Средневолжского станкостроительного завода В. Колесов разработал и внедрил метод высокопроизводительного чистового точения металлов, основанный на использовании больших подач — порядка 3 мм/об. Для этих целей применяется разработанный им проходной отогнутый резец новой геометрии (рис. 62). Резец оснащен пластинкой твердого сплава Т15К6 и имеет три режущие кромки. Кромка 1, наклоненная к оси обрабатываемой детали под углом 45°, выполняет основную работу резания. Режущая кромка 2 (шириной на полмиллиметра больше подачи), расположенная параллельно оси обрабатываемой детали, снимает остающиеся гребешки и делает обработанную поверхность чистой. Для облегчения работы кромки 2 и предохранения вершины резца от скалывания вводят переходную кромку 5 (ширина ее около 1 мм) с наклоном ее под углом 20° к оси обрабатываемой детали. Передний угол на фаске шириной 0,2—0,25 мм отрицательный (—5°), а на остальной части пластинки — положительный (+5°), задний угол а = 5°. Для ломания получающейся стружки на передней поверхности вытачивают канавку шириной 8—10 мм и глубиной 1—1,5 мм, располагая ее под углом 15—20° к главной режущей кромке. Практика использования резцов конструкции т. Колесова показала, что при резании с большими подачами значительно сокращается машинное время обработки, повышается производительность труда, уменьшается расход мощности; чистота обработанной поверхности получается 4—6-го класса ( Чтобы на обработанной поверхности не оставалось гребешков, резец конструкции В. Колесова нужно устанавливать так, чтобы режущая кромка 2 располагалась строго параллельно оси обрабатываемой детали. По отношению к высоте центров станка резец устанавливают так, чтобы его вершина была на 0,02 диаметра обрабатываемой детали ниже центров. Подрезной резец В. Колесова. Этот резец (рис. 63), как и проходной, оснащен пластинкой твердого сплава Т15К6 и имеет три режущие кромки. Главная режущая кромка 1, выполняющая основную работу, наклонена к оси станка под углом 90°.

Для упрочнения режущей кромки фаска на передней поверхности заточена под углом γ = —5°. Кромка 2 (ширина ее равна 1,1 s), расположенная параллельно оси обрабатываемой детали, служит для снятия остающихся гребешков. Переходная кромка 3 (ширина ее 1 мм), наклоненная к оси детали под углом 20°, предохраняет вершину резца от скалывания. Резец имеет на передней поверхности стружколомательную канавку. Резец Г. Борткевича. На рис. 64 показан правый подрезной резец Г. Борткевича. Резец оснащен пластинкой твердого сплава Т15К6 и имеет следующие углы: передний угол γ = —2° на фаске шириной 1,5 мм, угол наклона главной режущей кромки λ = 2°, главный угол в плане φ1 = 90°, вспомогательный угол в плане φ1 = 8°, задние углы у пластинки и у державки — соответственно 6 и 8°; радиус закругления вершины 0,5 мм. Резец предназначен для получистового и чистового обтачивания цилиндрических поверхностей и заменяет проходной резец для чистовой обработки деталей с уступами, подрезания торцовых поверхностей, обтачивания конических поверхностей и др.

В процессе резания на передней поверхности резца образуется неглубокая лунка, которая по мере износа приближается к режущей кромке. Ленточка между режущей кромкой и лункой уменьшается, и, когда она становится меньше 0,8 s, режущая кромка разрушается. Чтобы предупредить это разрушение, т. Борткевич внимательно наблюдает за ленточкой и через каждые 15—20 мин. работы резца легко восстанавливает ее мелкозернистым оселком из зеленого карбида кремния, не снимая резца со станка. При работе такими резцами т. Борткевич достигал скорости резания 700 м/мин и больше. Резец В. Семинского. Токарь-новатор т. Семинский разработал и внедрил проходной токарный резец с порожком для ломания стружки (рис. 65). Пластинка 1 твердого сплава Т15К6 припаивается к державке 3 на 5 мм ниже верхней поверхности державки. Радиусный уступ 2, выфрезерованный в теле державки и подвергнутый после напайки пластинки 1 электроупрочнению твердым сплавом, выполняет роль стружколомателя. Сходящая стружка, упираясь в уступ, завивается, а в некоторых случаях ломается на кольца небольшой длины. Эти резцы успешно используются при точении заготовок из стали марок 45, 40Х и Ст. 3.

|

4—

4—