КОНСТРУКЦИЯ КОЛЕСНОЙ ПАРЫ ВАГОНА

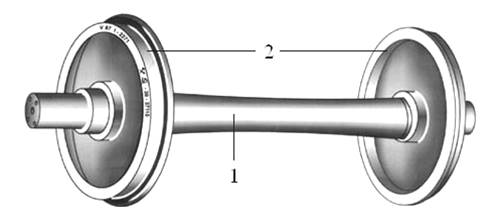

Тип колёсной пары определяется типом оси и диаметром колес. Согласно ГОСТ 4835-2006* устанавливаются типы колесных пар для грузовых вагонов с осями РУ1Ш и РВ2Ш и колесами диаметром по кругу катания 957 мм. Номинальный диаметр колеса – 950 мм, но при изготовлении, для более длительного использования, колёса делают с диаметром 957 мм, с учетом дальнейшего максимального проката поверхности катания.(таблица 1). Колесная пара вагона состоит из оси 1 и двух колес 2, как показано на рисунке 1, жестко насаженных на эту ось прессовкой.

Таблица 1 – Типы колесных пар

Рисунок 1 – Общий вид колёсной пары грузового вагона

3.1 Ось Ось колесной пары, представленная на рисунке 2, имеет: – шейки 1 для установки подшипников качения, благодаря которым колёсная пара имеет возможность свободно вращаться; – предподступиничные части 2, являющиеся ступенью перехода от шейки к подступичной части оси и служащие для установки задних уплотняющих деталей букс (лабиринтных колец), которые предотвращают попадание грязи и пыли в буксы со стороны колес;

Рисунок 2 – Конструкция оси колёсной пары вагона

– подступиничные (от слова «ступица» – часть колеса, которым оно насаживается на ось) части 3 для насаживания колес; – среднюю часть 4. Для снижения концентрации напряжений в местах изменения диаметров оси сделаны плавные переходы – галтели 5.

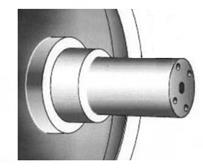

На торцах шеек оси делаются нарезные отверстия в количестве трёх или четырёх для болтов, закрепляющих приставную шайбу. Такие оси маркируются РУ– I Ш.

Рисунок 3 – Конструкция торца шейки оси

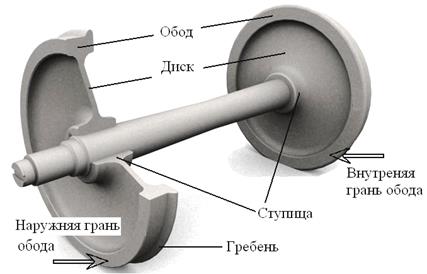

Оси различаются: – в настоящее время, оси со сплошным поперечным сечением практически полностью заменены на полые оси. Целесообразность замены осей обуславливается тем, что напряжения изгиба достигают наибольшей величины в наружных волокнах металла, не задействуя внутренние волокна. Кроме того, достигается снижение массы оси на 100 кг или 25 %, что дает экономию металла, уменьшение веса тары вагона и соответственно возможное увеличение грузоподъемности; – по технологии изготовления. Оси колесных пар изготавливают ковкой (с целью упрочения) под молотом или прессом из стальных заготовок. Для повышения прочности используются накатка оси валиками и термообработка (закаливание); – по размерам, в зависимости от заданной назрузки (таблица 1) Для монтажа колес, буксовых узлов, определенные участки оси шлифуют и наносят на них противокоррозийное покрытие. 3.2 Колеса Именно колеса воспринимают все удары от неровностей пути. От конструкции колеса зависит плавность хода подвижного состава и его вписываемость в криволинейные участки пути. На вагонах используются цельнокатаные (безбандажные) колеса. Такие колёса изготавливают из стальной заготовки путём последовательной её обработки прессом и на прокатном стане до получения необходимой формы или при помощи литья. Затем колеса подлежат закаливанию. Цельнокатаные стальные колеса обладают высокой эксплуатационной надёжностью и в большей степени, чем составные, обеспечивают безопасность движения поездов. Колесо, изображенное на рисуноке 4, имеет следующие элементы: ступицу, диск и обод. Ступица – это часть колеса, которым оно насаживается на ось. Обод имеет коническую поверхность для лучшего вписывания подвижного состава в кривые; внутреннюю и наружную грани; гребень. Та часть обода, что входит в соприкосновение с рельсом, называется поверхностью катания. По поверхности катания, а именно на расстоянии 70 мм от внутренней грани, измеряется диаметр колеса. Эта окружность называется кругом катания. Она показана на рисунке 5.

Рисунок 4 – Общий вид колёсной пары с цельнокатаными колёсами

Гребнем называется выступающая над поверхностью катания часть обода. Гребень находится внутри железнодорожной колеи и предохраняет подвижной состав от схода с рельсов.

Рисунок 5 – Место определения диаметра колеса

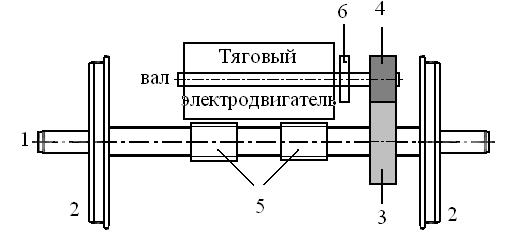

4 КОНСТРУКЦИЯ КОЛЁСНОЙ ПАРЫ ЛОКОМОТИВА Колесные пары локомотивов являются ведущими, поэтому существуют отличия в их конструкции (рисунок 6).

Рисунок 6 – Схема колёсной пары локомотива и размещения т.э.д.

Колёсная пара локомотива как правило, имеет индивидуальный привод, т.е. на каждой оси имеются тяговый электродвигатель и осевой редуктор. Осевая формула локомотива при этом будет выглядеть, например, 3о–3о. Колесная пара локомотива, представленная на рисунке 6, имеет следующие элементы конструкции: на оси 1, кроме двух колес 2, имеется ведомое зубчатое колесо осевого редуктора 3, жестко насаженное на ось колёсной пары и подшипники 5 на которые опирается тяговый электродвигатель. Ведущее зубчатое колесо осевого редуктора 4 насаживается на вал, соединенный через муфту 6 с валом тягового электродвигателя. А так как зубчатые колеса 3 и 4 находятся в зацеплении, то при работе электродвигателя раскручивается ось колесной пары, а следовательно и колёса. Таким образом создаётся сила тяги. Осевых редукторов может быть два, с обеих сторон электродвигателя и их ведомые зубчатые колёса будут насажены на ось также прочно, как и ходовые колёса. 4.1 Ось Ось локомотива имеет те же элементы конструкции, что и вагонные оси, но её элементы имеют бóльшие размеры.

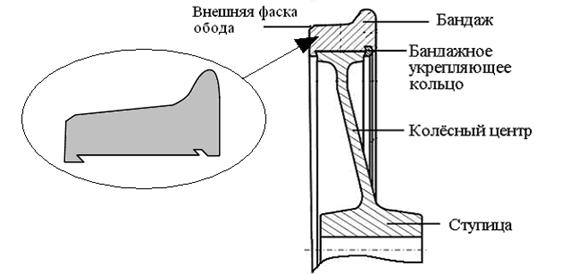

4.2 Колёса Колёса локомотива могут быть цельнокатаными (безбандажными) и составными (бандажными). Диаметр колёс локомотива 1050 мм для маневровых локомотивов и 1250 мм для магистральных. 4.2.1 Цельнокатанное колёсо Эти колёса имеют такую же конструкцию, что и колеса вагона, одно из которых представленно на рисунке 3. Такие колёса используются на магистральных локомотивах, чъя скорость движения достигает 120 км/ч и более. 4.2.2 Бандажные колёса Неисправности колёс в основном образуются в месте его контакта с рельсом – на поверхности катания, а значит на бандаже. Как известно допуски по износам ходовой части локомотива всегда меньше, чем вагонов. В этом случае, можно или заменить колесо полностью (как происходит с колёсами вагонов) или, сделав колесо разборным, заменить элемент колеса, находящийся в контакте с рельсом, а именно – бандаж (название съёмного обода). Кроме того, бандаж можно изготовлять из стали повышенной прочности и твёрдости, а колёсный центр – из более дешёвой стали. Колёса в колесных парах локомотивов выполнены составными, т.е. бандажными. Бандажное колесо (рисунок 7) состоит из четырёх частей: ступицы; колесного центра; съемного бандажа, имеющего все размеры обода; укрепляющего бандаж предохранительного кольца.

Рисунок 7 – Конструкция бандажного колеса Колесные центры могут быть катанные, литые, кованые, штампованные. 5 Формирование колёсной пары

Безопасность движения поездов во многом зависит от надёжного соединения колес с осью. Колесные пары формируются в колесном цехе вагоностроительного и вагоноремонтного заводов (ВСЗ и ВРЗ) и вагонных колесных мастерских (ВКМ), оснащенных гидравлическим прессом, станками для обработки осей и колес, мостовым и консольным кранами, стендами для дефектоскопирования осей и др. Это соединение осуществляется, главным образом, посредством прессовой посадки. Перед запрессовкой производится обработка сопрягаемых поверхностей ступицы колеса и подступичной части оси. Для плавного захода оси в ступицу колеса при запрессовке наружная часть подступичной зоны оси обтачивается на конус с разностью диаметров не более 1 мм и длиной 7 – 15 мм (запрессовочный конус). Для получения прочного прессового соединения диаметры подступичных частей оси делают на 0,1 – 0,25 мм больше диаметра отверстия ступиц (натяг). Процесс запрессовки колес на ось выполняется в такой последовательности: подготовленное колесо и ось подвешивают на балке пресса так, чтобы геометрические оси отверстия ступицы и вагонной оси совпадали. Рациональное усилие запрессовки колес на ось принимается 370 – 550 кН (37 – 55 т) на каждые 100 мм диаметра подступичной части оси. Запрессовка производится при нормальной температуре со скоростью не более 2 мм/с. При прессовой посадке иногда возникают механические повреждения сопрягаемых поверхностей, снижающие усталостную прочность и надёжность колёсной пары, а также сдвиги колёс с оси в процессе эксплуатации вагонов.

С целью устранения перечисленных недостатков проводились исследования по применению тепловой посадки, при которой нагретую ступицу колеса, имеющую предварительный натяг, свободно надевают на ось. После остывания колесо прочно соединяется с осью. Преимущества такой посадки по сравнению с прессовой: исключаются механические повреждения сопрягаемых поверхностей в процессе напрессовки, что увеличивает усталостную прочность колёсной пары. Вместе с тем, такое соединение вагонного колеса с осью обладает существенными недостатками: потребность в больших затратах электроэнергии на подогрев колёс перед насадкой на ось и их снятием при переформировании колёсной пары; необходимость в дополнительной площади колёсного цеха, потребной для отстоя колесных пар с целью охлаждения колёсных пар после насадки колёс; усложнение снятия колёс с оси, так как без предварительного подогрева ступицы требуются большие усилия распрессовки и возникают при этом задиры посадочных поверхностей.

По ГОСТу требуется прессовая посадка колёс на оси.

У сформированных колесных пар проверяют: – расстояние между внутренними гранями ободов колес (рис. 8); – разницу расстояний от внутренних граней колес до торца оси с обеих сторон колесной пары; – диаметры колес по кругу катания. Обработанные колесные пары передаются на участок окраски, где они покрываются краской черного цвета на олифе, лаком или эмалью. Окраске подлежат: средняя часть оси, колеса, за исключением ободов, места соединения лабиринтных колец с предподступичными частями. Предподступичные части оси между колесом и лабиринтным кольцом у колесных пар для подшипников качения окрашиваются после монтажа буксовых узлов.

|