Вертикальный подрез гребня колеса локомотива измеряется на расстоянии 20 мм от вершины гребня.

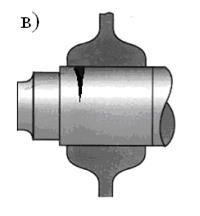

5. Остроконечный накат гребня (рисунок 13,а).Природа возникновения наката такая же, как подреза, но если при подрезе гребень истирается, то при накате происходит выдавливание металла гребня. Это происходит из-за того, что на колесо, при прохождении криволинейного участка пути, кроме центробежной силы, действует нагрузка от вагона, по значению превышающая допустимую. Такая нагрузка возникает при перегрузе или неравномерной загрузке вагона. Параметры наката как у вертикального подреза гребня.

а) б)

Рисунок 13 – Остроконечный накат гребня и местное уширение обода колеса

6. Местное уширение – раздавливание обода в зоне фаски (рисунок 13,б) представляет собой наплыв металла на фаску и образуется при неравномерном распределении нагрузки от вагона на колеса. При отколе этого наплыва образуется большая выщербина, что ведет к негодности колеса. Не допускается местное увеличение ширины обода цельнокатаного колеса (раздавливания) более 5 мм.

7. Кольцевые выработки изображены на рисуноке 14, а. Выработки возникают при торможении из-за трения тормозной колодки о поверхность катания обода колеса. На ободе колеса выработки образуются у основания гребня и у внешней фаски. Глубина кольцевых выработок должна быть не более 1 мм, а ширина – не более 15 мм. 8. Навар – интенсивная пластическая деформация сильно нагретого металла при кратковременном заклинивании колеса тормозными колодками, вызывает смещение верхних слоев металла на поверхности катания. Навар представляется в виде возвышения на поверхности катания (рисунок 14, б). Допускаемая высота навара над поверхностью катания – не более 1 мм.

Рисунок 14 – Кольцевые выработки (а) и навар (б) на поверхности катания обода

9. Выщербины – выкрошившиеся участки на любой поверхности колёсной пары. Появляются по усталостным трещинам, по сетке термотрещин или после выкрашивания из металла неметаллических включений. Выщербины могут также появиться из-за скрытых пороков металла. Допустимая глубина выщербины – до 10 мм. К эксплуатации не допускаются колесные пары, имеющие на поверхности катания колес выщербину глубиной более 10 мм или длиной более 50 мм у грузовых вагонов.

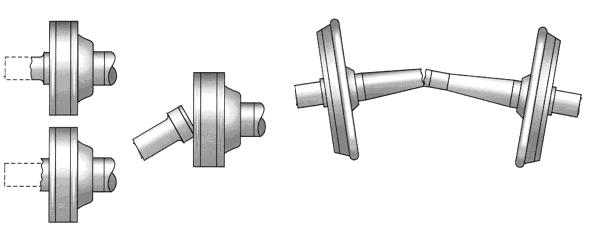

10. При изогнутости оси во время движения происходит биение в центрах колёс, что быстро приводит колёсную пару к поломке (рисунок 15). Дефект может возникнуть из-за разных диаметров колёс; брака при изготовлении оси; при насаживании колёс при формировании колёсной пары.

Рисунок 15 – Изогнутость оси

11. Размеры обода колеса изменяются в следующих случаях: а) толщина обода: – при естественном истирании поверхности катания колеса; – при устранении некоторых дефектов поверхности катания колеса (прокат, ползун, навар, выщербины и т. д.), конечно если их размеры не превышают допускаемые. Устранение этих неисправностей – обточка обода по поверхности катания на станке. б) ширина обода: при обточки внутренних граней колес. К эксплуатации не допускаются колесные пары с шириной обода колеса менее 126 мм и толщиной менее 36 мм. Измерение толщины обода описано в разделе «Правила пользования измерительными устройствами».

12. Трещины могут возникать в любой части любого элемента колёсной пары и являются следствием дефектов металлургического и прокатного производства – неудовлетворительной термообработки, неметаллических включений и расслоений металла, неровностей от прокатки; возникают от действия ударных сил; это и усталостные трещины, и трещины, возникающие из-за развития выщербин т. д. (рисунок 16, 17). Трещины на средней части оси разделяются на поперечные (если угол между трещиной и горизонталью более 30о) и продольные (если угол между трещиной и горизонталью меньше или равен 30о) (рисунок 16).

Рисунок 16 – Трещины в различных часях оси колесной пары

Рисунок 17 – Трещины в различных часях колесна

В эксплуатацию не допускаются колёсные пары, имеющие: – одну продольную трещину на средней части оси; – несколько трещин суммарной длиной более 25 мм на средней части оси; – поперечную трещину в любой части оси; или несколько продольных трещин общей длиной более 25 мм, а также трещины в ободе, диске, ступице колеса и т. д. При наличии такой неисправности допускается следование вагона до ближайшего ремонтного пункта. 13. Изломы. Они происходят, как правило, из-за развития ранее не обнаруженных трещин в металле. Изломы могут быть в любой части оси (рисунок 18) и колеса (рисунок 19).

Рисунок 18– Изломы в частях оси

Рисунок 19 – Изломы колеса по трещинам у ступицы и обода

14. Сдвиг ступицы на оси или бандажа на колёсном центре. После напрессовки бандажа на колёсный центр, на этих двух частях в месте их соприкосновения, ставятся при помощи краски метки, представляющие собой один ровный отрезок. При сдвиге бандажа метки расходятся. При сдвиге ступицы, на оси видна отшлифованная часть подступиничной части оси. Описанное выше, показано на рисунке 20.

Рисунок 20 – Определение сдвига элементов колёсных пар по меткам

7 КОНТРОЛЬ ЗА ТЕХНИЧЕСКИМ СОСТОЯНИЕМ КОЛЁСНЫХ ПАР

Для проверки состояния эксплуатируемых колесных пар, своевременного изъятия из-под вагонов колесных пар с дефектами, угрожающими безопасности движения, а также для проверки качества подкатываемых и отремонтированных колесных пар существует система их осмотра и освидетельствования – обыкновенного и полного. При подкатке колесных пар должна проводиться их регистрация в соответствующих журналах или паспортах. Осмотр колесных парпод вагонами производится: 1) – на станциях формирования и расформирования поездов с ходу в момент прибытия, после прибытия и перед отправлением (выявление ползунов, крупных выщербин, заклинивания и т.п.); 2) – на станциях, где графиком движения поездов предусмотрена стоянка для технического осмотра вагонов; 3) – в пунктах подготовки вагонов к перевозкам и перед постановкой в поезд; 4) – после крушений, аварий, столкновений у неповрежденных вагонов; 5) – при текущем отцепочном ремонте и профилактическом ремонтах вагонов. При осмотре колесных пар под вагонами проверяют: – состояние элементов колесных пар; – соответствие размеров и износов элементов колесных пар установленным нормам. Местом проведения ТО является депо, станционные пути, пункты технического обслуживания подвижного состава.

Обыкновенное освидетельствование колесных пар выполняется при каждой подкатке их под вагон, если перед этим они не подвергались полному освидетельствованию. Место проведения обыкновенного освидетельствования – локомотиво-вагонное депо. При обыкновенном освидетельствовании колесных пар осуществляют: – предварительный осмотр колесных пар до очистки. По характерным наслоениям грязи можно выявить трещины в элементах колесной пары, по скоплениям ржавчины или масла и растрескиванию краски с внутренней стороны ступицы колеса – сдвиг и ослабление ее на оси.; – очистку от грязи и смазки; – проверку магнитным дефектоскопом средней части оси; – внешний осмотр колесной пары и проверку соответствия всех размеров и износов установленным нормам. Колесные пары с роликовыми подшипниками подвергаются промежуточной ревизии букс. После обыкновенного освидетельствования знаки маркирования и клеймения на колесные пары не наносятся. Полное освидетельствованиеколесных пар производится: 1) – при формировании колёсной пары и её ремонте со сменой элементов (оси или колёс, одного или обоих); 2) – при нечетких клеймах и знаках последнего полного освидетельствования; 3) – через одну обточку колесных пар при предельном прокате и других неисправностях поверхности катания; 4) – во время полной ревизии букс; 5) – при ремонте вагонов на заводах; 6) – после крушений и аварий у поврежденных вагонов и в ряде других случаев. Место проведения полного освидетельствования – ремонтные заводы, дорожные или районные мастерские, базы. Колесные пары, которым необходим ремонт, накапливают в колесном парке, примыкающем к колесному цеху. Этапы проведения этого освидетельствования, отражены на схеме, на рисунке 21. После предварительного осмотра и очистки, которая производится в специальной моечной машине, колесную пару подают на специальную площадку для магнитопорошковой дефектоскопии средней части оси и шеек, прозвучивания подступичных частей ультразвуком, измерений и определения объема ремонта. Эти операции выполняют на стенде, позволяющем вращать колесную пару при осмотре.

Рисунок 21 – Технология ремонта колёсной пары

Неисправные колесные пары подвергаются ремонтам: – без смены элементов. Ремонт без смены элементов заключается в проведении ремонтных работ, не связанных с распрессовкой колесной пары. Эти колесные пары поступают на станки для обточки колес и обработки шеек. – со сменой элементов. Ремонт со сменой элементов связан с расформированием колесных пар и заменой негодных колес или осей новыми или старогодными. Колесные пары со сменой элементов распрессовывают на горизонтальном гидравлическом прессе. Если колесо не снимается под предельным усилием пресса, подогревают его ступицу газовой горелкой. Если и после этого колесная пара не поддается распрессовке, ось срезают огнем горелки у основания ступицы. Годные распрессованные элементы колесных пар используют для ремонта. Как правило, для старых, но годных осей берут новые колеса. Старые колеса подгоняют к новым осям. Колесные пары из старых, но годных элементов можно формировать, если сочетания размеров диаметров сопрягаемых деталей позволяют это сделать. Новые оси поступают в колесные цехи заводов и вагоноколесные мастерские (ВКМ) в необработанном или грубообработанном виде почти всегда с зацентрованными торцами и обрабатываются начисто по технологии нового формирования.

По окончании освидетельствования колесные пары принимает представитель ОТК или колесный мастер, затем на них наносят установленные клейма и знаки, окрашивают и сушат. Клейма и знаки наносят на колёсные пары в холодном состоянии. Основные размеры клейм и знаков маркировки должны соответствовать указанным на рисунке 22 (ГОСТ 4835-2006).

1–условный номер предприятия, сформировавшего колёсную пару; 2– знак формирования; 3 – знак балансировки; 4 – знак монтажа буксовых узлов. Рисунок 22 – Основные размеры и примеры клейм и знаков на колёсных парах Клейма и знакиставят на торцах оси в пределах контрольной окружности. ► На условно принятый правый торец оси наносят (рисунок 23): – условный номер завода-изготовителя оси; – номер оси; – условный номер пункта, перенесшего знаки маркировки заготовки оси при ее обработке; – дату изготовления оси; – клеймо инспектора ОТК или колесного мастера; – знак формирования; – дату формирования; – условный номер завода или депо, производившего формирование; – клеймо приемщика РЖД (знак «ключ и молоток» ставится при предварительной приемке, а знак «серп и молот» — при окончательной). ► На противоположном, левом, торце оси ставят: – условный номер завода или депо, производившего полное освидетельствование; – дату полного освидетельствования. ► С наружной стороны ободов колес также имеются клейма (рисунок 24), с: – номером завода-изготовителя, – номером колеса, – датой изготовления и – номером плавки – также код и клеймо государства-собственника.

После полного освидетельствования производится запись в журнале колёсного цеха.

Рисунок 23 – Маркировка на правом торце оси.

Рисунок 24 – Маркировка на ободе цельнокатаного колеса. * Настоящий стандарт распространяется на вновь изготавливаемые колёсные пары с буксовыми узлами грузовых и пассажирских вагонов, немоторных вагонов электропоездови дизель-поездов магистральных дорог колеи 1520 мм.

|