Трубы, получаемые с помощью экструзии.

В зависимости от особенностей технологического процесса при изготовлении труб используются различные станки и механизмы. Рассмотрим каждый из процессов производства труб и механизмы, в них участвующие. 1. Трубы, получаемые путём сварки Сварка полиэтиленовых труб Диффузионная сварка полиэтиленовых труб – это достаточно распространенная сборочная технология, используемая в процессе монтажа трубопроводов из полиэтилена и полипропилена. Причем оборудование для диффузионной сварки сравнительно дешево. В типичный набор входят следующие инструменты, приспособления и агрегаты для сварки труб: § Труборез – гильотина, используемая для отделения мерного отрезка от бухты труб. § Калибровщик – инструмент для восстановления формы поперечного сечения трубы после обрезки. § Фаскосниматель – инструмент для формирования фаски (скоса) на торцах соединяемых труб. § Аппарат для сварки полиэтиленовых труб – генерирующее сварочную температуру устройство. По функциональности – это тот же паяльник. § Набор насадок нормированного калибра – проводящие температуру в зону сварки приспособления, диаметр которых совпадает с внутренним/внешним диаметром трубы/раструба или муфты. Кроме того, комплект оборудования следует дополнить измерительными инструментами (рулетка, линейка и прочее), ветошью (для очистки труб от пыли), ключами для монтажа насадок на нагревательной шине, отвертками для фиксации контактов электромуфты. Эти инструменты, как правило, можно найти в «закромах» любого домашнего мастера.

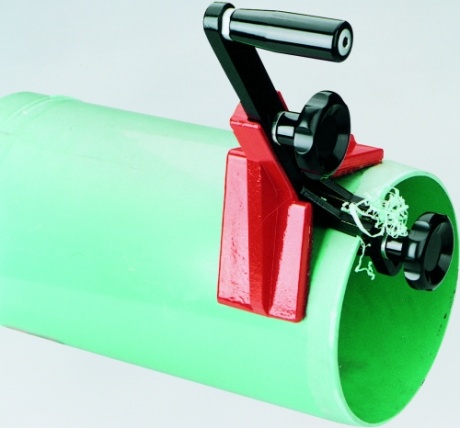

Рисунок 1 - Инструменты для заготовительных работ при изготовлении труб (слева направо) труборез, калибровщик, фаскосниматель.

Рисунок 2 – Аппараты для сварки ПВХ труб малого диаметра (слева) и большого (справа).

Сварка металлических труб Возведение производственных помещений и жилых зданий не может обойтись без прокладки необходимых коммуникаций под землей. Это подведение водопровода и укладка канализации. При укладке металлических труб необходимо специальное сварочное оборудование, а также оборудование для резки труб. Основными видами оборудования для сварки металлических труб являются: - оборудование трансформаторное с переменным током; - оборудование трансформаторное с постоянным током; - аппараты полуавтоматические; - инверторы импульсные. Самое простое, надежное и доступное оборудование трансформаторное с переменным током. Его используют для сварки труб из черных металлов методом встык или внахлест. При этих работах используются обычные или рутиловые электроды. 2. Трубы, получаемые путём прокатки Прокатка бесшовных труб При изготовлении бесшовных труб первой основной операцией является прошивка слитка или заготовки в гильзу (стакан), т.е. получение толстостенной трубы. Изготовление пустотелой гильзы является очень ответственной операцией, от которой зависят качество готовых изделий и производительность прокатных установок. Прошивку заготовки выполняют на станах, которые по своей конструкции делятся на - валковые с косо расположенными валками; - дисковые и - с грибовидными валками. Широкое распространение имеет способ получения гильзы на вертикальном или горизонтальном прошивном прессах. Следующую прокатку гильзы в трубу необходимого диаметра и толщины стенки можно выполнять в горячем состоянии на: - автоматическом стане; - стане пилигримовой прокатки; - непрерывном стане; - раскаточных станах продольно-винтовой прокатки; - рельсовом стане и проч. Нагрев металла в трубопрокатных цехах делают в печах: кольцевых с вращающимся подом, проходных туннельных проходных секционных, электрических индукционных и др. Наибольшее распространение получили кольцевые печи, которые имеют форму замкнутого пустотелого кольца, разделенного на подогревательные, нагревательную, сварочную и томительную зоны. Подина печи вращается с частотой до 1/30 мин-1. Загрузка и выгрузка заготовок производится через соответствующие окна специальной машиной с захватывающим хоботом. Прокаткой на автоматических станах получают бесшовные трубы диаметром 57...426 мм и толщиной стенки 3...30 мм. Этот способ является наиболее распространенным, что объясняется высокой маневренностью и универсальностью в отношении сортамента изделий и достаточно высокой производительностью. Как исходный продукт используют заготовку круглого сечения, которую получают на крупносортовых или трубозаготовочных станах.

Рисунок 3 – 20-тивалковый стан холодной прокатки

3. Трубы, получаемые с помощью литья Литые чугунные, стальные и биметаллические трубы получают, в основном, центробежным, полунепрерывным и непрерывным способами. Центробежное литье производят по двум технологическим схемам: - отливают во вращающиеся охлаждаемые водой металлические изложницы с последующей термической обработкой и - отливкой во вращающиеся футерованные формы (изложницы) без последующей термической обработки. Сущность способа непрерывного и полунепрерывного литья заключается в том, что в короткую металлическую форму - кристаллизатор без дна - с одной стороны заливается жидкий металл, который, отдавая тепло холодным стенкам формы, затвердевает, а с другой стороны этой формы затвердевающий металл извлекается и продолжает остывать на воздухе. Кристаллизатор может быть круглым, прямоугольным, фигурным, в виде кольца. Отливка представляет собой круглый пруток, прямоугольную штангу, трубу или какой-либо длинный брусок сложного профиля. Если изделие извлекается тянущими валками и при условии непрерывной подачи жидкого металла оно оказывается сколь угодно длинным, то процесс называется непрерывным. Если же после изготовления изделия заданной длины механизмы извлечения отливки должны вернуться в исходное положение и закрыть форму так, чтобы она могла быть заполнена новой порцией жидкого металла, то такой процесс называется полунепрерывным. Стенки кристаллизатора обычно представляют собой металлические пластины или трубы, интенсивно охлаждаемые водой. При полунепрерывном литье труб прежде всего требуется определить размеры кристаллизатора и оптимальный уровень жидкого металлу, чтобы обеспечить начало извлечения затвердевшей части трубы из нижней области кристаллизатора и сохранить устойчивость процесса. Труба выходит из кристаллизатора с еще не полностью затвердевшими стенками, т.е. в тот момент, когда по ее контуру имеются тонкие, но достаточно прочные "корочки" твердого металла, а середина стенки трубы находится в жидком состоянии. В начале корочки претерпевают известное предусадочное расширение, а затем быстро развивается усадка, в результате которой корочки отстают от наружного кристаллизатора и плотно охватывают внутренний кристаллизатор (оправку). Если толщина корочки превышает 4...5 мм, то усилия охвата оправки препятствуют извлечению трубы. Преждевременное начало извлечения трубы приводит к механическому разрыву корочки в самом кристаллизаторе или на выходе из него. В средней зоне охлаждаемого кристаллизатора корочка интенсивно растет, а за пределами кристаллизатора ее рост резко замедляется. При раннем начале извлечения трубы нередко происходит сквозное проплавление и ее жидкая середина вытекает. Важная стадия процесса - заполнение кристаллизатора жидким металлом при литье труб включает следующие этапы: заполнение буртовой части раструба, заполнение раструба, достижение оптимального уровня при котором начинается извлечение трубы. Этот уровень жидкого металла поддерживается в течении всего процесса, пока не будет отлита труба необходимой длины

Рисунок 4 – Изложницы для отливки стали и схема разлива стали в изложницы сверху 4. Трубы, получаемые с помощью экструзии Экструзия представляет собой непрерывный технологический процесс, в результате которого готовые изделия получаются посредством продавливания расплавленного материала сквозь формующий инструмент (фильеру, экструзионную головку, отверстие). Материал, который используется в процессе экструзии, характеризуется высоким уровнем вязкости, а изделия получаются с поперечным сечением нужной формы. Экструзию, другими словами, можно опередить как комплексный физико-химический процесс, протекающий под воздействием механических усилий, высокой температуры и влаги. Перерабатываемое сырье нагревается за счет тепла, которое выделяется в процессе преодоления внутреннего трения и деформации материала, а также благодаря внешнему нагреву. Переменными параметрами процесса экструзии является состав и влажность перерабатываемого материала, а также давление, температура, интенсивность и продолжительность воздействия на сырье. К основным методам экструзии можно отнести холодное формование, тепловую обработку и метод «горячей экструзии» (формовки). Метод экструзии, также как и литье пластмасс под давлением, относится к одному из самых популярных методов производства пластмассовых изделий. Экструзионной обработке могут подвергаться почти все основные виды полимеров: термопласты, эластомеры, реактопласты.

Рисунок 5 – Экструзионное оборудование для труб

|