Горные удары 2 страница

| КГУУ 5/8 | Котельная | Конт. ТЭС | |

| Оптимальная мощность, МВт | 5 тепла | 15 тепла | 1,35 эл. | |

| Расход метана, 100% СН4, м3/мин | 8,36 | 6,27 | ||

| Реальное количество часов работы в году | 7.700 | 2.000 | 6.000 | |

| Получаемые снижения эмиссий СО2 т/год | 50.000 | 65.000 | 37.000 | |

| Количество снижаемых эмиссий СО2 т/г на 1м3/мин сжигаемого 100 %СН4 в установке из перерасчета 7.700 часов в году работы | 6.000 | 4.600 | ||

| Капитальные затраты всего проекта*, евро | 400.000 | 500.000 | 1.300.000 | |

| Годовые эксплуатационные затраты, евро/г | 50.000 | 70.000 | 300.000 | |

| Снижение СО2 т/г на 100.000 евро капзатрат | 12.500 | 13.000 | 2.800 | |

| Снижение СО2 т/6 лет на 100.000 евро всех затрат по 2012 г | 43.000 | 43.000 | 7.200 | |

| Дополнительный доход к снижению эмиссий | Дегазация | Тепло | Электро- и теплоэнергии |

2.5 Возможность утилизации шахтного метана в России

При оценке различных технологий следует правильно учитывать требуемые затраты. Для утилизации метана надо его предварительно каптировать, как правило, это требует значительных дополнительных затрат по шахтной дегазации, чтобы концентрация метана превысила 25-40%, что требуется по существующим технологиям утилизации. Применяемое импортное утилизационное оборудование требует сертификации, доставки, растоможивания с уплатой таможенной пошлины и НДС. Почему-то проектные организации на предварительной проработке не хотят учитывать данные затраты или принимают их заниженными в несколько раз. Как правило, не учитываются или значительно занижены и общие затраты по проекту: дополнительные мероприятия по дегазации, документация, разрешения, насосы, трансформаторы, эксплуатационные затраты, дополнительные измерительные и контрольные приборы ликвидации проекта, ежегодные затраты по сертификации полученных эмиссионных снижений. Эксплуатационные затраты в ФРГ по контейнерным ТЭС превышают 300тыс. евро в год на 1 МВт электроэнергии. Вероятно, что и в странах СНГ они не будут значительно ниже. Возможно, это является одной из причин того, что ни одна из американских контейнерных ТЭС фирмы Катерпиллер, поставленных 5-9 лет назад в Кузбасс, Воркуту и Донбасс, так и не начала работать[1].

Киотский протокол дал дополнительную возможность проверки эффективности всех предложений по поставке оборудования для выработки электроэнергии: производитель-поставщик не продает оборудование, а инвестирует его в проекты совместного осуществления (ПСО) и получает отчисления от прибыли. Такие предложения делает группа немецких поставщиков КТЭС и организаторов ПСО (немецкие фирмы Демета, А-ТЕС Анлагентехник, Эмис-сионс-Традер ЕТ, Про-2 Анлагентехник совместно с СП -Новая энергетика- в Кемерово, «Эко-Альянс» в Киеве, «Кар-Метан" в Караганде). Мы предлагаем шахтам покупать наше оборудование или совместно осуществлять ПСО с нашим финансированием до 100%. При собственном инвестировании и зависимости от конечного результата каждый поставщик кооперационных установок начинает более конкретно рассчитывать конечные результаты.

Из-за некачественной газовой смеси на действующих шахтах в ФРГ полностью вышли из строя уже 10 газогенераторных моторов. Действующие в ФРГ системы стимулирования шахт по качественному и стабильному снабжению ТЭС газом недостаточно эффективны, и 7 евроцентов за 1 кВт-ч уже не всегда покрывают фактические производственные затраты эксплуатационных фирм КТЭС.

Особенно следует остановиться на стоимости финансирования эмиссионных проектов ПСО/Л- Инвестирование в утилизацию газа действующей шахты в сравнении с другими эмиссионными проектами по критериям инвесторов является наиболее рискованным вложением денег, что отражается на стоимости капитала. При заключении данных проектов в настоящее время, с передачей сертифицированных сертификатов начиная с 2008-2009 годов, инвесторы хотят получить за финансирование до 50-70% от возможной прибыли или предлагают только до 6-7 евро за 1 т СО2. Поэтому важно, чтобы владельцы газа (шахт) также участвовали в финансировании ПСО, это повысит их ответственность за качество газа и снизит затраты.

3 Утилизация шахтного метана

3.1 Оборудование по утилизации шахтного метана. Сепаратор СЦВ-7

Учитывая положительный опыт угледобывающих отраслей промышленности ряда государств, можно предположить, что в ближайшее время на подземных работах найдут широкое применение очистные комплексы для производства угля на протяженных выемочных участках с длиной лав 250- 300 м. На таких участках ожидается повышенная среднесуточная добыча угля. Но, такие нагрузки на очистные забои в метанообильных шахтах РФ, Украины не всегда могут быть достигнуты по газовому фактору, поскольку согласно требованиям действующих нормативных документов метаноносность пластов в этом случае ко времени их отработки должна быть не выше 9 куб.м/т (РФ). В пластах с более высокой метаноносностью, такая добыча угля возможна только при использовании комплекса современных способов проветривания выемочных участков и средств снижения метановыделения из основных источников, в том числе и применение высокопродуктивных средств дегазации разрабатываемых пластов с эффективностью дегазации не менее 40-50%. При этом, нижнее значение упомянутой эффективности подземной дегазации пласта в настоящее время является предельно достижимой величиной, а верхнее (50%) может быть обеспечено в случаях применения гидроразрыва пласта или более эффективных гидроимпульсных методов повышения газоотдачи угольного массива в дегазационные скважины. Но, гидроимпульсные методы практического применения на шахтах пока не получили из-за отсутствия серийно выпускаемых средств воздействия на массив угля с целью повышения его газопроницаемости, хотя технические решения по способам и параметрам обработки угольных пластов с целью повышения их газопроницаемости и газоотдачи научно обоснованы. Анализ показателей подземного способа добычи угля на метаноносных месторождениях России свидетельствует о том, что, например, в 2000 г. среднедействующее число метанообильных очистных забоев на шахтах различных угольных компаний с достаточно сложными горно-геологическими условиями достигало 3, а на таких высокопроизводительных шахтах, как “Воргашорская” и “Распадская” - 5, средняя длина лав составляла 138- 199 м, добыча угля из действующего очистного забоя – 1276-3215 т/сут при скорости подвигания лав 43-99 м/мес. Длина лав на российских шахтах в 1,6-1,9 раза меньше, чем в высокопроизводительных шахтах США. Даже на шахте “Распадская” средняя длина очистных забоев, равная 199 м, короче в 1,6 раза, а среднесуточная добыча угля в 6-13 раз меньше, чем на лучших шахтах США.

На российских шахтах, 77% из которых метанообильны, влияние газового фактора на производительность очистных забоев весьма ощутимо, поскольку угольные месторождения, расположенные на территории России, наиболее метаноносные в мире. В среднем в каждой тонне российского угля заключено 8,3 кг метана, что в 1,7 и 2,4 раза выше, чем в природных углях США и Австралии соответственно. Поэтому фактору газа должно уделяться больше внимания, причем дегазации следует подвергать не только сближенные пласты, но и разрабатываемые, поскольку интенсивная выемка угля комбайнами приводит к обильным выделениям метана из обнажаемых поверхностей пласта и отбиваемого угля. Например, при снижении метаноносности пласта за счет его дегазации на 2 куб.м/т и отбойке 10 т угля в минуту метановыделение в призабойном пространстве лавы будет уменьшено на 15-20 куб.м/мин и фактор газа в меньшей степени будет лимитировать производительность угледобывающей техники, повысится и коэффициент машинного времени, что весьма положительно скажется на показателях работы комплексно-механизированных забоев.

При разработке рекомендаций по способам и параметрам дегазации угольных пластов для обеспечения безопасной и высокопроизводительной работы очистных забоев необходимо учитывать горно-геологические условия залегания угольных пластов, информацию о глубине горных работ, газоносности и мощности пластов угля, прогнозных значениях метанообильности очистных забоев и планируемых объемах добычи угля, а также учитывать требования нормативных документов и методических указаний. Кроме того, необходимы современные буровые установки для бурения подземных длинных (до 350м) и сверхдлинных (до 1,5-2 км) скважин заданной трассы.

Рисунок 3.1 - Область применения сепаратора СЦВ-7

В работе предлагается программа по внедрению сепараторов СЦВ-7 в схеме утилизации метана – газа с различной концентрацией метана, который образуется в угольных пластах и концентрируется в стволах шахт при добыче угля. Техническое решение конструкции сепаратора позволило увеличить эффективность очистки воздуха до 99.99%. Содержание взвешенных частиц на выходе – 0, «воздух Кл.1 ГОСТ 17433-80». СЦВ-7 не имеет аналогов по своим техническим характеристикам.

Первый вариант использования сепаратора СЦВ-7. В целях обеспечения безопасности шахтеров, находящихся в забое, производится интенсивная вентиляция. Концентрация метана (горючих газов) в данном газовом потоке составляет не более 0,75% на выходе из шахты [12], что делает непригодным этот газ для дальнейшего использования. В данном случае сепаратор СЦВ-7 необходимо устанавливать на выходе вентиляционной шахты, для очистки выходящего воздуха от угольной пыли, что предотвращает загрязнение окружающей среды.

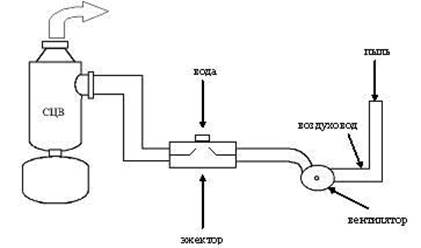

Второй вариант использования сепаратора СЦВ-7 в системе дегазационного трубопровода, когда метан по трубам подается на поверхность. Таким образом, происходит утилизация метана.

Такое решение вопроса позволяет:

- уменьшить количество метана в местах, где работают шахтеры;

-попутно добывать метан из угольных шахт.

Концентрация метана в дегазационном трубопроводе составляет порядка 25-40%, что делает возможным его дальнейшее использование в качестве топлива для газо-поршневых, газотурбинных установок, теплоэлектростанций. В данном случае также возникает проблема в работе вакуумного насоса и кроме того после вакуумного насоса газ необходимо подать в ГТУ, ГПУ, ТЭЦ, поэтому необходима его дальнейшая очистка. Данный вариант добычи горючих газов из шахт может применяться также на законсервированных угольных шахтах[5].

Основными элементами данного оборудования являются:

• эжектор;

• сепаратор СЦВ с накопительной емкостью;

• насос;

• иное вспомогательное оборудование.

Рисунок 3.2 - Сепаратор СЦВ-7 в схеме утилизации шахтного газа метана

Принцип работы элементов оборудования подготовки сжатого газа:

Рисунок 3.3 - Принцип работы элементов оборудования подготовки сжатого газа

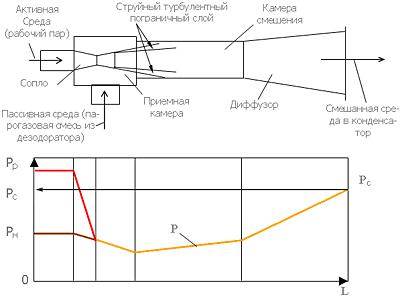

Эжектор. Устройство, в котором происходит обмен энергиями между активным потоком (рабочим, эжектирующим) и пассивным потоком (эжектируемый) посредством их контакта с образованием в результате смешанного потока, имеющего энергию меньшую, чем активный и большую, чем пассивный. В качестве потока может быть использован газовый, жидкостной и газожидкостной потоки. Распределение давлений эжектирующего, эжектируемого и смешанного потоков по длине эжектора будет выглядеть следующим образом, где Рр - давление активной среды, Рн - давление пассивной среды и Рс - давление смешанной среды.

Эжектирующий поток перед контактом с эжектируемым потоком разгоняется в сопле. Далее в виде струи он поступает в приемную камеру, куда подается также эжектируемый поток. В результате наличия вязкостного трения на границе рабочей струи образуется струйный турбулентный пограничный слой (результат захвата - эжекции пассивного потока). Через этот слой происходит обмен энергиями между активным и пассивным потоками. Струя рабочей среды окружена струйным турбулентным пограничным слоем, нарастающим вниз по течению и сопровождающим ее, а также не захваченный еще пограничным слоем поток пассивной среды из приемной камеры поступают в камеру смешения. В камере смешения продолжается интенсивный обмен энергиями между активным и пассивным потоками, выравнивание профиля скоростей с некоторым повышением статического давления потока по течению. При этом активный поток замедляется, а пассивный разгоняется. Смешанный поток из камеры смешения вытекает в диффузор, где происходит его торможение, сопровождающееся дальнейшим возрастанием статического давления до величины, определяемой сопротивлением оборудования, в которое нагнетается смешанная среда.

При изменяющемся массовом расходе пассивной среды (Gн) и неизменных параметрах рабочей (Рр, tр) работа эжектора характеризуется зависимостями Рс = f(U) и Рн=f(U), приведенными на рисунке, которые называют характеристиками. Рс - давление смешанной (сжатой) среды, которое может обеспечить эжектор, Рн - давление эжектируемой среды на входе в эжектор, U - массовый коэффициент эжекции, равный отношению расходов эжектируемой и рабочей сред: Gн/Gр.

Характеристики состоят из двух зон, то есть соответствуют двум режимам работы аппарата: допредельному и предельному. Характеристика вида Рс=f(U) имеет пологую и вертикальную ветви. Точки характеристики, лежащие на пологой ветви отвечают допредельным режимам, то есть таким, в которых подача эжектора зависит от его противодавления. Точки характеристики на вертикальной ветви отвечают предельным режимам работы эжектора, то есть таким, в которых его подача не зависит от его противодавления. Предельные режимы работы определяются достижением эжектируемым или смешанным потоками критической скорости в каком-либо сечении проточной части аппарата.

Рисунок 3.4 - График режима эжектора

Предельные режимы работы эжектора возникают в случае, если фактическое противодавление (Pc)ф=f(U) не превышает предельное (Рс)пр=f(U). Рабочими режимами работы эжектора в многоступенчатых пароэжекторных вакуумных насосах являются предельные. Расчетный режим эжектора при его проектировании определяется точками пересечения предельной и фактической характеристик (точки А и Б).

Энергетическая эффективность струйного аппарата характеризуется коэффициентом эжекции (U): отношением расхода пассивной среды, который эжектируется единицей расхода рабочей среды, то есть: U=Gн/Gр. Чем больше U при выбранных параметрах потоков, тем эффективней аппарат.

В паровом или газовом эжекторе может быть достигнута степень повышения давления пассивного (Рс/Рн) потока равная = 20. При таких высоких значениях степеней повышения давления коэффициенты эжекции очень малы, соответственно и расходы рабочего пара для таких условий слишком велики. Поэтому обычно при конструировании одиночного эжектора его степени повышения давления пассивной среды ограничивают величинами от 3 до 6. При таких степенях повышения давления коэффициенты эжекции обычно равны значениям в диапазоне: 0.6-0.2, соответственно, расходы рабочего пара для сжатия единицы массы эжектируемой среды составляют 1.7-5.

Часто "степень повышения давления" эжектируемой среды в струйном аппарате (Рвх/Рвых) ошибочно называют "степенью сжатия", которая равна отношению удельных объемов (Vвх/Vвых). Равенство отношений давлений и объемов может иметь место только при изотермическом процессе в аппарате. В действительности реальный процесс в эжекторе происходит с повышением температуры, то есть является политропным, поэтому степень повышения давления в эжекторе не равна степени сжатия.

Сепаратор. Подбирается по модификации, в зависимости от производительности и необходимого давления.

Насос. Необходимы параметры насоса по давлению и производительности, а также по используемой жидкости и ее плотности.

Иное вспомогательное оборудование. Дроселирование газового потока. После сепаратора газ выйдет на точке насыщения. Если произвести компремирование газа до 10атм, то растворенная влага в газе составит 1350мг/кг, при сбросе давления до 6атм. количество растворенной влаги будет соответствовать точке росы на 7 градусов меньше.

Эжектор нашел свое применение и в нефтяной промышленности. Для утилизации низконапорных нефтяных газов можно использовать насосно-эжекторные установки, важной частью которых является жидкостно-газовый эжектор (ЖГЭ). Принцип работы заключается в следующем: насос откачивает рабочую жидкость из сепаратора и подает ее на эжектор, который откачивает и компремирует газ. Газ может отбираться из установки комплексной обработки нефти, концевых ступеней сепарации, блока очистки сточных вод, сырьевых резервуаров. Образовавшаяся газожидкостная смесь из эжектора направляется в сепаратор, где происходит отделение газа от рабочей жидкости. Отсепарированный газ из сепаратора под давлением достаточным для подачи потребителю, поступает в систему газосбора. Рабочая жидкость вновь откачивается насосом из сепаратора и подается к эжектору. Таким образом, рабочая жидкость непрерывно циркулирует по контуру «сепаратор – насос – эжектор – сепаратор», осуществляя при этом откачку, компремирование и транспорт газа. В качестве рабочей жидкости могут применяться техническая вода, различные водные растворы, нефть.

Использование эжекторного компремирования обладает следующими преимуществами перед компрессорными станциями:

- высокая эксплуатационная надежность;

- отсутствие движущихся частей;

- незначительные капитальные затраты и численность обслуживающего персонала.

Кроме того, в сепараторе эжекторного типа дополнительно утилизируется газовый конденсат, который на обычном компрессоре безвозвратно теряется.

Рисунок 3.5 - Схема эжектора

Малогабаритные центробежно-вихревые сепараторы СЦВ-7/159, СЦВ-7/219, СЦВ-7/250

Характеристики:

Высокая степень сепарации (99,99%) при любом давлении и производительности.

Отсутствие сменных фильтрующих элементов.

Рабочая среда – воздух, газ, газожидкостная смесь.

Содержание жидкости на выходе, г/м3 - 0.

Содержание взвешенных частиц на выходе – соответствует «воздух Кл.1» ГОСТ 17433-80

Потеря напора, МПа (мм. вод.ст.) – не выше 0,003 (300).

Не требует освидетельствования в органах Госгортехнадзора (Постановление от 11.06.03 г. № 91 Госгортехнадзора РФ).

Малые размеры и вес (до 50 кг).

Устойчивая работа в пробковом режиме;

Способ удаления взвеси - через сливной вентиль или самотеком

Гарантийный срок эксплуатации - 10 лет

Под заказ СЦВ могут исполняться на любое давление и производительность, в нержавеющей стали, а также комплектоваться автоматикой или механикой слива.

Преимущества:

• очистка как воздушного (газового), так и газожидкостного потоков, способен осуществлять разгазирование жидких фаз;

• высокая эффективность очистки - «воздух Кл.1 ГОСТ 17433-80»;

• степень сепарации – 99,99% при любом давлении и производительности;

• отсутствие сменных фильтрующих элементов;

• широкий диапазон нагрузок;

• устойчивая работа в пробковом режиме;

• низкая металлоемкость;

• малые размеры и вес;

• гарантийный срок эксплуатации составляет 10 лет.

Базовые сепараторы не подлежат освидетельствованию в органах Госгортехнадзора.

По желанию заказчика сепаратор может быть изготовлен:

• на любое давление и производительность;

• с различными присоединительными фланцами;

• из нержавеющей стали.

Так, сепараторы СЦВ-7 используются в схеме утилизации шахтного газа – газа с различной концентрацией метана, который образуется в угольных пластах и концентрируется в стволах шахт при добыче угля, а также, выделяется законсервированными угольными шахтами. Выброс метана в атмосферу оказывает губительное влияние на окружающую среду и является одной из причин возникновения явления глобального потепления на планете (его воздействие на окружающую среду в 21 раз выше чем у СО2). В настоящее время внедряется масштабная программа по конверсии шахтного газа, проводимой Донецкой шахтой им. А.Ф. Засядько, которая стала одной из первых в Украине по дегазации горных массивов и последующей безвредной утилизации спутника угля – метана. Шахтный газ будет служить источником энергии для 22-х когенерационных систем с суммарной тепловой и электрической мощностью 131 МВт. Вырабатываемое тепло и электроэнергию предполагается использовать для нужд производственных комплексов шахты и жилых массивов Донецка. Данный проект стал возможным благодаря оборудованию, установленному:

- на обводной ветви вентиляционного ствола в разрыв существующего дегазационного трубопровода для очистки природного шахтного газа от влаги и угольной пыли, с целью обеспечения бесперебойной дегазации шахты;

- на поверхности перед вакуумно-насосной станцией, с целью снижения концентрации угольной пыли в газовой смеси для увеличения срока службы вакуумных насосов.

Одной из перспективных программ использования сепараторов СЦВ-7, является их применение в нефтегазовой отрасли. При разработке новых нефтегазовых месторождений выделяемый попутный нефтяной газ (ПНГ), как правило, утилизируется путем сжигания из-за отсутствия оборудования, способного качественно отделить имеющийся в газе газоконденсат, что наносит значительный вред экологии. Очищенный газ может быть использован как продукт для реализации или в качестве топлива для газо-поршневых или газотурбинных электростанций, в целях его дальнейшей генерации в электроэнергию.

Сепараторы СЦВ-7 применяются практически на всех предприятиях, использующих компремируемый воздух, для его очистки от капельной, мелкодисперсной, аэрозольной влаги и механических примесей. После компрессоров сжатый воздух, как правило, содержит капли воды, и мельчайшие частицы пыли, которые свободно проходят через фильтры. Под воздействием этой смеси выходит из строя оборудование. Влага приводит к износу и коррозии пневматического оборудования, при этом понижается и качество продукции, появляется брак, возникают дополнительные расходы на запчасти и ремонт, вплоть до остановки производственного процесса. Проведенные компанией маркетинговые исследования показывают, что востребованность данного оборудования является очень высокой. Только по приоритетному направлению, – топливно-энергетическому комплексу, – для производимого компанией оборудования открывается обширный рынок сбыта. В первую очередь это связано с вводом в эксплуатацию новых скважин, которые должны комплектоваться, в соответствии с современными требованиями, оборудованием, позволяющим проводить качественную первичную подготовку газового углеводородного сырья, и, в особенной степени, попутного нефтяного газа, для целей его промышленной утилизации. Исследования показывают, что нефтяными компаниями в год вводится в эксплуатацию более 4000 скважин. По газодобывающим компаниям ситуация аналогична. ОАО «Газпром», имея порядка 10000 скважин, в год вводит в эксплуатацию около 200 новых. С учетом доли «Газпрома» (90%) в общем объеме добычи, можно сделать вывод, что газодобывающие компании вводят более 3600 скважин в год. По экспертным оценкам вновь вводимые объекты комплектуются на 55-70% оборудованием, созданным по новым технологиям.

3.2 Программа внедрения сепаратора для очистки попутного газа

Предлагаю перспективную программу, направленную на предотвращение нанесения ущерба окружающей среды и использование дополнительных энергетических ресурсов.

В последнее время, проблемы связанные с экологией приобрели чрезвычайно острый характер. При этом, одними из самых животрепещущих являются вопросы, связанные с вредными выбросами в атмосферу твердых и жидких частиц, которые имеют место во многих видах производств и технологий. Очистные сооружения большинства промышленных предприятий уже не соответствуют международным стандартам по допустимым промышленным выбросам.

На территории Краснодарского края данная проблема особенно остро стоит перед нефтедобывающими предприятиями, которые путем сжигания утилизируют добываемый попутный газ. В результате окружающая среда и население подвергаются воздействию экологически вредных продуктов сгорания попутного нефтяного газа, в том числе и канцерогенных, что приводит к существенному повышению заболеваемости населения в регионе нефтедобычи. За год, в целом по России в результате сжигания попутного нефтяного газа в атмосферу выбрасывается 400 тыс. тонн вредных веществ – окиси углерода, окислов азота, углеводородов, сажи. В то же самое время платежи за загрязнение окружающей среды от выбросов попутного газа не превышают 0,8-1,2% от стоимости реализуемой нефти и только мизерная доля этих средств остается в распоряжении Администрации края и как-то покрывает ущерб, наносимый экологии региона.

При разработке новых месторождений и бурении скважин добываемый попутный газ утилизируется путем сжигания. Основной причиной такой утилизации попутного газа является экономическая нецелесообразность его использования, а именно:

- добываемый попутный газ имеет значительные примеси в виде влаги, газоконденсата и нефти, в связи, с чем газ без дополнительной промышленной переработки неприемлем для использования;

- разрабатываемые скважины не привязаны к коммуникационным сетям в связи, с чем транспортировка газа потребует капитальных вложений, окупаемость которых без детального анализа скважины сомнительна.

Предлагаемое нами оборудование с высокой степенью эффективности очистит газовый поток от нефти, газоконденсата, влаги и механических примесей, таким образом, добываемый попутный газ может быть использован без дополнительной промышленной переработки, а выделенный газоконденсат и нефть использованы по назначению.

Очищенный газ может быть использован для реализации или в качестве топлива для газо-поршневых или газотурбинных электростанций.

Были проведены соответствующие испытания, которые подтвердили возможность работы следующей схемы: попутный газ – сепаратор – газо-поршневая электростанция – электроэнергия. Сегодня на территории Краснодарского края в Славянском районе (НГДП 6 ОАО «Роснефть-Краснодарнефтегаз») ежедневно утилизируется путем сжигания порядка 1,5 млн.м3/сутки, а для выработки 1 кВт электроэнергии необходимо 0,5 м3 газа при использовании газо-поршневой электростанции (АРЗ «Синтур-НТ»), а при использовании более мощных двигателей или турбин необходимое количество газа еще меньше.

Проблема, что делать с газом, фракция которого почти всегда есть в нефтяных месторождениях, не считая попутного нефтяного газа, который растворен в нефти и выделяется при ее первичной обработке на скважинах, существует давно. Газ сжигают на месторождениях, иногда закачивают обратно в пласт для поддержания давления. Нами предлагается вариант использования попутного газа для выработки электроэнергии.

Исследования рынка показали, что сегодня такие нефтяные компании, как Лукойл, ЮКОС и Сургутнефтегаз объявили о своих планах производства природного газа. Руководители Лукойла даже говорят о своей цели производить 100 млрд. кубометров в год, в пересчете на нефтяной эквивалент – это примерно столько же, сколько нефти сегодня добывает этот крупнейший в стране ее производитель (хотя это в 5 раз меньше, чем добыча Газпрома сегодня). Понятно, что эти компании не стремятся получить убыточный сегмент к своему портфелю активов. Очевидно, что в будущем цены на внутреннем рынке повысятся до разумного уровня, и, конечно, эти компании хотят попасть в экспортную квоту Газпрома.

По ценам внутреннего рынка, которые сегодня установлены на весьма низком уровне, производство газа для поставки на внутренний рынок – убыточно. В этом году Газпром ожидает, что внутренний рынок принесет ему 15 млрд. руб. убытков. Повышение тарифов планируется на много лет вперед, оно будет постепенным, и цены явно не достигнут точки окупаемости в ближайшие годы. Газпром покрывает убытки за счет прибыли от экспорта газа, при этом общая добыча газа Газпрома сокращается на 1,5-2% в год. Тем не менее, Газпром заявляет о предстоящем увеличении поставок газа на экспорт в страны ЕС. Этим лишний раз подчеркивается отношение газовой монополии к убыточному внутреннему рынку – повышение экспорта возможно только за счет сокращения поставок на внутренний рынок.

В секторе электроэнергетики, в отличие от нефтяного и газового, уже существует рынок, на котором представлено большое число более-менее независимых производителей, есть ФОРЭМ, есть возможность заключать прямые договоры о поставках электроэнергии крупным ее потребителям. Есть и возможность экспортировать электроэнергию. Конечно, построить ЛЭП – это немалые капиталовложения, но все же значительно меньше, чем при строительстве магистрального газопровода. Отсюда – интерес нефтяных компаний к генерации электроэнергии. В Томске, например, где ЮКОС сотрудничает с РАО ЕЭС и местной энергетической компанией, у него немалые запасы природного газа. Отсюда интерес к крупным пакетам акций в региональных энергетических компаниях.

Таким образом, можно сказать, что нами выверен как технический путь решения проблемы попутного газа, так и экономический, так как в целом по России аналогичные намерения имеют крупные нефтедобывающие компании, что говорит о правильности выбранного пути.

4.Технологии разделения газов

4.1 Адсорбционная технология

В основе процесса адсорбционного разделения газовых сред лежит явление связывания твердым веществом, называемым адсорбентом, отдельных компонентов газовой смеси. Это явление обусловлено силами взаимодействия молекул газа и адсорбента. Работа адсорбционных газоразделительных систем основана на том, что поглощение компонента газовой смеси сильно зависит от температуры и парциального давления. Таким образом, регулирование процесса поглощения газов и регенерации адсорбента происходит путем изменения давления и/или температуры.

4.2 Криогенная технология

Принцип работы криогенных установок основан на сжижении воздуха и последующем его разделении на азот, кислород и аргон. Сначала воздух охлаждается до температуры 93° К и превращается в жидкость. Затем благодаря различию температуры кипения его компонентов (азот — 77,36° К, кислород — 90,18° К) выпаривается азот, а остающаяся жидкость всё более обогащается кислородом.

4.3 Мембранная технология

Основой мембранной технологии разделения газов является мембрана, с помощью которой происходит разделение газов. Современная газоразделительная мембрана представляет собой отнюдь не плоскую пластину или плёнку, а полое волокно. Для технологий мембранного разделения газов применяется современная половолоконная мембрана, состоящая из пористого полимерного волокна с нанесенным на его внешнюю поверхность газоразделительным слоем. Пористое волокно имеет сложную асимметричную структуру, плотность полимера возрастает по мере приближения к внешней поверхности волокна. Применение пористых подложек с асимметричной структурой позволяет разделять газы при высоких давлениях(до 6,5 MПа). Толщина газоразделительного слоя волокна не превышает 0,1 мкм, что обеспечивает высокую удельную проницаемость газов через полимерную мембрану. Существующий уровень развития технологии позволяет производить полимеры, которые обладают высокой селективностью при разделении различных газов, что, соответственно, обеспечивает высокую чистоту газообразных продуктов. Современный мембранный модуль, используемый для технологии мембранного разделения газов, состоит из сменного мембранного картриджа и корпуса. Плотность упаковки волокон в картридже достигает значений 500–700 квадратных метров волокна на один кубический метр картриджа, что позволяет минимизировать размеры газоразделительных установок.

Рисунок 4.1 - Схематическое изображение газоразделительного картриджа

Корпус модуля имеет один патрубок для входа исходной смеси газов и два патрубка для выхода разделенных компонентов.

Разделение смеси с помощью мембранной технологии происходит за счет разницы парциальных давлений на внешней и внутренней поверхностях половолоконной мембраны. Газы, «быстро» проникающие через полимерную мембрану (например, H2, CO2, O2, пары воды, высшие углеводороды), поступают внутрь волокон и выходят из мембранного картриджа через один из выходных патрубков. Газы, «медленно» проникающие через мембрану (например, CO, N2, CH4), выходят из мембранного модуля через второй выходной патрубок.

5 Разделение газов с помощью мембранной технологии

5.1 Экономическая целесообразность применения мембранной технологии

Мембранные технологии разделения веществ, отличающиеся высокой эффективностью при низких энергозатратах, малой материалоемкостью, мобильностью, модульной структурой и простотой управления, представляют собой новые наукоемкие перспективные технологии, ориентированные на активное практическое использование в XXI веке. Наука о мембранах является междисциплинарной и вбирает в себя знания, по крайней мере, в области физики кинетических явлений, физики и химии твердого тела, жидкостей и газов, полимерной Химии, биологии и экологии.

В настоящее время наряду с традиционными мембранными технологиями, такими как микро- и ультрафильтрация, обратный осмос, диализ, электродиализ,.динамично развиваются такие направления как первапорация, газоразделение, мембранная дистилляция, гибридные мембранные процессы.

Первые коммерческие разработки мембранной газоразделительной технологии были реализованы в 80-х годах в СССР, США, Франции и Японии. В настоящее время промышленно реализованы мембранные процессы разделения воздуха (получение технического азота и/или воздуха, обогащенного кислородом), выделения водорода в процессах химии и нефтехимии, выделение диоксида углерода, осушка природного газа. Мембраны используются также в создании регулируемой газовой среды для длительного хранения и транспортировки сельскохозяйственной продукции, при переработке биогаза и т.д.

Мембранное разделение газов и жидкостей вступает в следующий этап своего развития - в эру направленного дизайна новых высокопроницаемых полимерных и керамических материалов, сверхтонких мембран на их основе, отличающихся химической и биостойкостью, стабильностью при повышенных температурах, новыми функциями. Разрабатываются активные мембранные системы с подвижными и фиксированными переносчиками, отличающиеся высоким уровнем избирательности газоразделения и возможностью одностадийного разделения многокомпонентных смесей.

С появлением новых типов керамических мембран связывают развитие новых каталитических нанореакторных технологий, обеспечивающих экономичные и легко управляемые процессы переработки жидкого и газообразного сырья в ценные химические продукты. В связи с этим активно ведутся исследования и разработки функциональных мембранных систем для катализа (каталитические мембранные реакторы) и биотехнологии (активные мембранные системы с подвижными химическими и микробиологическими носителями). Сочетание микробиологических процессов с мембранными позволит смоделировать и реализовать, например, циклическую биоутилизацию СО2 с получением энергоносителей.

Особое внимание уделяется разработке прямых и обратных «сквозных» экспертных подходов в иерархии «полимер-мембрана-модуль-система-процесс», что, в целом, даст возможность значительно расширить круг задач, решаемых мембранной технологией[6].

|