Горные удары 3 страница

| Мембранная азотная установка | |

| Мембранная кислородная установка | |

| Схематическое изображение работы мембраного картриджа | |

| Производительность мембранного модуля в зависимости от чистоты азота при различных давлениях | |

| Чистота азота в зависимости от отношения потоков на входе и выходе мембранного модуля при различных давлениях |

Мембранные азотные установки

Одним из основных видов продукции, выпускаемых компанией ГРАСИС, являются азотные установки на базе технологии мембранного разделения воздуха.

Установка азотного пожаротушения предназначена для тушения пожара при возгорании различных горючих веществ, горение которых не может происходить без доступа воздуха, например нефти, нефтепродуктов или газового конденсата, в замкнутых объемах и помещениях, а также для предотвращения возникновения пожаро- и взрывоопасных ситуаций на нефтегазодобывающих предприятиях.

Принцип работы установки азотного пожаротушения основан на инертных свойствах создаваемой воздушной смеси с содержанием азота 95–99%. При таком содержании азота в воздухе процесс горения становится невозможным. Газообразный азот, производимый газоразделительным мембранным блоком азотной установки пожаротушения, подаётся под давлением в ресивер, объём которого рассчитывается исходя из объема помещений и резервуаров, пожаробезопасность которых обеспечивает установка[10].

В случае возгорания происходит автоматическая подача азота в объём, где возник пожар. Это обеспечивает быстрое и надёжное тушение пожара без причинения какого-либо ущерба оборудованию и персоналу. Конструкция азотной установки пожаротушения также позволяет использовать вырабатываемый азот для продувки технологических объёмов, при этом происходит его автоматическое восполнение.

Азотное пожаротушение имеет ряд объективных преимуществ, которые связаны с простотой установки, легкостью обслуживания и ее высокой экономической эффективностью.

Техническая характеристика

| Наименование параметра | Значение |

| Параметры азота на выходе из установки | |

| –чистота азота, % | 95–99,95 |

| –объемный выход газовой смеси, нм³/ч* | 5–5000 |

| –давление, ати | 5–40 |

| –точка росы, °С | −40…−60 |

| Температура окружающей среды | |

| –во время работы, °С | +5…+40 |

| –во время хранения, °С | −20…+50 |

| Время выхода на рабочий режим не более, мин | |

| Ресурс работы мембранных модулей (уменьшение производительности на 10%), тыс. часов | 130–180 |

* производительность приведена к нормальным условиям (t=20° C, P=1 атм.)

Кислородные мембранные установки

Компания ГРАСИС производит на базе мембранной технологии высокоэффективные системы для получения кислорода из воздуха. Мембранные кислородные установки позволяют получать кислород чистотой до 50%, применение таких систем оказывается с экономической точки зрения очень эффективным. Заказчик получает воздух, обогащенный кислородом в требуемой концентрации (от 30 до 50%) и не переплачивает за ненужную ему высокую чистоту.

Принцип работы мембранных кислородных установок повторяет основу функционирования азотных мембранных систем — он заключается в различной скорости проникновения азота и кислорода через материал мембраны. Отличие заключается в том, что в отличие от азота кислород является целевым продукт, который выходит под небольшим избыточным давлением.

Кислород чистотой до 50%, вырабатываемый воздухоразделительные мембранными установками, может использоваться в различных отраслях промышленности для решения широкого круга задач. Например, кислород такой чистоты применяется в тех. процессах на металлургических предприятиях, при сварке и резке металлов. Компании, занимающиеся разведением рыбы, выращиванием креветок, крабов и мидий используют мембранные кислородные установки в инкубационных целях.

Общие технические характеристики

| Наименование параметра | Значение |

| Параметры кислорода на выходе из установки | |

| чистота, % | 30–45 |

| производительность, нм³/ч* | 3–5000 |

| давление, ати | 0,03–0,3 |

| точка росы, °С | -60 – -70 |

| Температура окружающей среды | |

| во время работы, °С | +5 – +40 |

| во время хранения, °С | -20 – +50 |

| Время выхода на рабочий режим не более, мин | |

| Ресурс работы мембранных модулей (уменьшение производительности на 10%), тыс. часов | 130–180 |

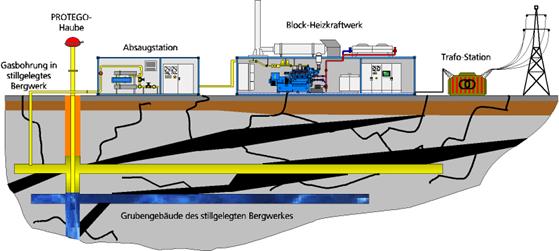

6 Утилизация каптируемого шахтного метана

6.1 Утилизация вентиляционного газа

Выбросы метана через систему вентиляции в шахтах составляют наибольшую пропорцию от общего выброса метана процессе добычи угля. Ежегодно выбрасывается в атмосферу около 1,5 млрд. куб.м метана, что является эквивалентом 200 млн. т СО2.

В силу низкой концентрации метана в вентиляционном потоке (как правило, ниже 1 % СН4) полезное использование вентиляционного газа является затруднительным.

В вентиляционных выбросах угольных шахт содержится малоконцентрированный шахтный метан в количестве 0,5…2% от вентиляционного воздуха[11]. Утилизация метана является актуальной задачей, особенно для угольных регионов с шахтной добычей угля, таких как Кузбасс.

Малоконцентрированный шахтный метан можно использовать в системах подачи воздуха в топочных устройствах. Достаточно обоснованных предложений по сжиганию вентиляционного метана не существует, и технология его энергетического использования является новой и перспективной. Потенциальные объемы использования метана угольных шахт в Кузбассе в 2004 г. составляли 890 млн. м3 или около 2% по тепловому эквиваленту от добываемого на этих шахтах угля. Объемы каптажа метана на порядок меньше общей эмиссии и составляли в 2004 г. 52,6 млн. м3, т.е. в топливно-энергетический баланс региона по предварительным оценкам может быть потенциально вовлечено около 60 тыс. т.у.т высококалорийного экологически чистого топлива – газа с применением малозатратных технологий и свыше 900 тыс. т.у.т с применением новых технологий извлечения метана.

Прямое сжигание метана при этом практически невозможно и наиболее приемлемый путь – совместное сжигание с другими видами топлива и, прежде всего, с углем в котлах «малой» и «большой энергетики» на энергетических объектах, находящихся на приемлемом по технико-экономическим показателям расстоянии от шахты.

Предлагаемая технология должна разрабатываться по трем направлениям:

1) для улучшения горения рядового угля в традиционных угольных котлах;

2) для совместного сжигания в газомазутных котлах с углем ультрамелкого помола (до 15-20 мкм);

3) в котлах «большой энергетики» - подача воздуха с вентиляционным метаном в пылеугольную топку.

Каждое из направлений требует отработки технологии и технико-экономического обоснования её эффективности применительно к конкретным условиям.

При применении технологии сжигания вентиляционного метана, может быть достигнут ряд положительных эффектов в том числе:

- экологический эффект: сократятся прямые выбросы метана в атмосферу и при замещении им угля в котлах снизятся выбросы загрязняющих веществ СО2, NO, SO;

- энергетический эффект: улучшатся энергетические характеристики горения угля за счет поддува воздуха с дополнительным высококалорийным топливом, замещающим по эквиваленту сжигаемый уголь, что приведет к повышению к.п.д. оборудования;

- экономический эффект: в зависимости от концентрации вентиляционного метана может снизиться расход основного топлива – угля до 20% (на каждый кг угля расходуется 5ч10 кг воздуха с 0,.5…2% концентрацией метана), снизятся ущербы от выбросов метана, снизятся ущербы за счёт улучшения структуры топливно-энергетического баланса региона, снизится топливная составляющая в тарифе за счет использования «бросового» энергоресурса. И, наконец, использование механизмов Киотского протокола можно получить дополнительные финансовые ресурсы для реализации проектов по использованию вентиляционного метана[8].

На укрупненном теплоэнергетическом стенде проведены эксперименты по совместному сжиганию газа и угля микропомола, показавшие эффективность совместного сжигания газа и угля.

Эффективность совместного использования низко концентрированного шахтного метана в современных экономических условиях просматривается для энергетических объектов, удаленных от шахты на расстоянии, не превышающем 3 км, с учетом ущерба от выбросов метана и использования механизмов Киотского протокола.

6.2 Способ извлечения метана из вентиляционных струй шахт

Сущность технологии: извлечение метана из сжатой метановоздушной смеси вентиляционной струи путем низкотемпературной адсорбции с получением холода путем кристаллизационных процессов.

Способ позволяет: на основе комбинирования газогидратных и сорбционных энергозатратных процессов извлечь метан из вентиляционной струи шахты; одновременно с извлечением метана осуществлять и другие необходимые для шахты мероприятия – охлаждение шахтного воздуха и деминерализацию шахтной воды, компенсируя энергетические затраты одних процессов за счет избытка их в других[4].

Назначение: предотвращение выбросов метана вентиляционных струй шахт в атмосферу с целью улучшения экологической обстановки и его утилизация.

Область применения: газоносные угольные шахты.

Основные характеристики:

концентрация метана на выходе из установки - 100 %;

получение низких температур до - 50oС;

попутное получение пресной воды.

Рис. 6.1. Принципиальная схема: К - компрессор; Д - детандер; Аб - водяной барботажный абсорбер; Т - теплообменники; ХМ - холодильная машина; Ад - адсорберы; р - кристаллизатор; П - сепарационная промывочная колонна

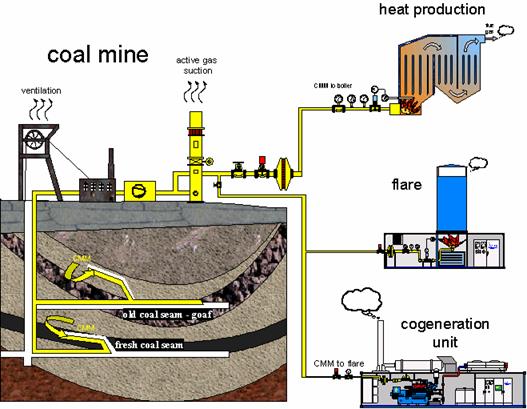

6.3 Утилизация шахтного метана в газогенераторных установках с выработкой тепло- и электроэнергии

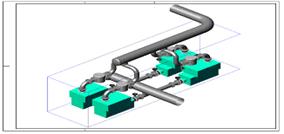

Рисунок 6.1 – Модульная газогенераторная установка

Газогенераторные установки выпускаются в модульном исполнении и включают систему подготовки газа, двигатель внутреннего сгорания и электрический генератор. Газогенератор потребляет метановоздушную смесь с концентрацией метана от 30% и выше.

При анализе технологии утилизации шахтного метана на «Шахте им. С.М. Кирова» рассмотрен вариант установки газогенераторной станции, включающей 7 газогенераторов с электрической мощностью каждого 1,021 МВт. Газогенераторы, поставляются в контейнерном исполнении и могут оснащаться устройствами утилизации тепла с производительностью 1,2 Гкал/МВт. Общий срок службы газогенератора составляет 150 – 250 тыс. часов[3].

Для обеспечения работы станции требуется дебит метана в объеме 4,5 м3/мин. (в пересчете на его 100% концентрацию)

6.3.1 Контейнерные ТЭС

Данный агрегат предназначен для выработки электроэнергии и дополнительно для производства тепловой энергии при использовании газа в качестве топлива. Для этого газ подается через систему трубопроводов на электрогенераторный агрегат.

Данный агрегат состоит из представленных ниже главных составных частей и узлов:

-контейнер (или корпус)

-Газовый двигатель с несущей рамой и генератором (генераторная установка)

-Система подачи газа

-Распределительное устройство, система управления

-Система охлаждения

-Система отвода отработанных газов

-Система подачи смазочного масла

-Приточно-вытяжная вентиляция

Стальной контейнер предназначен для размещения и монтажа всех элементов установки. Посредством использования стального контейнера была достигнута необходимая мобильность установки. Данный контейнер в пространственном отношении делится на две зоны:

Машинное отделение

Отделение распределительного устройства

В машинном отделении устанавливается непосредственно генераторная установка, а так же периферийное оборудование, необходимое для эксплуатации данной установки. В машинном отделении возле самого агрегата (мотором с регулятором газа и генератором) установлена система смазочного маслопитания, а также различные вспомогательный агрегаты. Машинное отделение оборудуется двумя входными дверями (одна на продольной боковой стороне, одна в отделении распределительного устройства) и одной двойной дверью на передней стороне. Данные двери оснащаются запорами аварийного срабатывания. К дополнительному оборудованию машинного отделения так же относятся осветительное оборудование и штепсельные розетки.

Отделение распределительного устройства включает в себя распределительное устройство для осуществления управления установкой и ее регулирования в целом. К дополнительному оборудованию отделения относятся осветительное оборудование, штепсельные розетки, а так же электрический тепловентилятор для обогрева отделения.

В отделении распредустройства находится распределительное устройство, которое состоит из шкафа управления (вкл. вспомогательные приводы) и элемента мощности.

Благодаря, расположенного, в отделении распределительного устройства установки управления и контроля установка рассчитана на продолжительный автоматический режим работы без привлечения персонала, при этом ежедневные контрольные операции с оптической и акустической проверкой отдельных деталей установки должны предотвращать неисправности.

Все необходимые для эксплуатации приборы контролируются автоматически, так что выход из строя отдельных секций машины ведет к отключению агрегата.

Обслуживание установки происходит преимущественно посредством панели OP170 центрального управления установкой, которая находится в отделении распределительного устройства.

Ориентировочная калькуляция по контейнерной ТЭС, 1,35 МВт, евро

| Наименование статей затрат, дохода | Евро, +/- 10%, примерно | ||||

| 1. | Капитальные затраты | оптимист | пессимист | среднее | |

| 1.1. | Конт. ТЭС, 1,35 МВт, от завода | 600.000 | 750.000 | ||

| 1.2. | Контейнер с трафо 400/660В, (при необходимости) | 20.000 | 100.000 | ||

| 1.3. | Контейнер компрессора с измер. аппаратурой | 50.000 | 160.000 | ||

| 1.4. | Транспортные расходы | 10.000 | 60.000 | ||

| 1.5. | Таможенная пошлина, 2 - 7% | 13.600 | 74.900 | ||

| 1.6. | Сертификация | 50.000 | |||

| 1.7. | Проектная документация, разрешения | 20.000 | 50.000 | ||

| 1.8. | Оформление эмиссионного ПСО/JI | 50.000 | 150.000 | ||

| 1.9. | Другие расходы, 10% | 76.360 | 139.490 | ||

| Капзатраты | 839.960 | 1.534.390 | 1.187.175 | ||

| 1.10. | НДС, который не всегда возможно получить назад | 306.878 | 153.439 | ||

| Всего: | 839.960 | 1.841.268 | 1.340.614 | ||

| 2. | Эксплуатационные расходы в год | ||||

| Полная загрузка в год, кол-во часов | 7.000 | ||||

| 2.1. | Стоимость от ТО до сред. ремонта с ЗИП и маслом | 0,014 | 132.300 | 113.400 | |

| 2.2. | Возврат кредита за 10 / 10 / 5 лет (10%, 10% и 20%) | соотв. | 83.996 | 184.127 | 268.123 |

| 2.3. | Стоимость кредита, 8-12% в год | 83.996 | 184.127 | 134.062 | |

| 2.4. | Амортизация в 20 лет, 5% в год | 41.998 | 92.063 | ||

| 2.5. | Охрана: 6 чел.* 200€*12мес. | 20.000 | |||

| 2.6. | Ежегодная сертификация ЕСВ/ERU | 10.000 | 15.000 | ||

| 2.7. | Другие расходы, 10% | 52.844 | 91.308 | ||

| Всего эксп. расходы в год | 405.134 | 700.025 | 552.579 | ||

| 3. | Доход | ||||

| 3.1. | Эл. энергия, отпускная цена, без НДС, евро/кВтчас | 0,03 | 283.500 | 243.000 | 263.250 |

| 3.2. | Используемое тепло, мВтчас тепла в год | 10.000 | 7.000 | ||

| 4.000 | |||||

| 3.3. | Эмиссионные сертификаты, 37.000 т СО2/г, 5-25€ | 740.000 | 555.000 | ||

| 370.000 | |||||

| Всего доход в год | 1.033.500 | 617.000 | 825.250 | ||

| 4. | Прибыль, брутто, евро в год | 628.367 | - 83.025 | 272.671 | |

| Прибыль, после уплаты 30% налога, евро в год | 439.857 | - 83.025 | 190.870 |

Затраты по стационарным и мобильным ТЭС на 1 МВт примерно одинаковы.

Ожидаемый доход от эмиссионных сертификатов составляет около 67%, от выработки электроэнергии 32% и от получения тепла менее 1%.

Недостаточная информация о затратах по ТЭС на шахтном газе приводит при ТЭО к завышению эффективности проектов в несколько раз. Основными характерными ошибками при этом являются:

- завышение рабочих часов в году ТЭС до 30%;

- недостаточный учет стоимости инвестиционного кредита;

- игнорирование требований кредиторов по возврату кредитов по 2012, пока не будет решена дальнейшая судьба Киотского протокола;

- недооценка рискованности ПСО с шахтным газом, того, что при финансировании через фонды и покупателей ЕСВ стоимость эмиссионных сертификатов снижается до 30-50%;

- заниженные эксплуатационные затраты;

- непринятие в расчет стоимости необходимого для шахт резервного источника электроснабжения;

- завышенная цена электроэнергии при передаче ее в общую сеть.

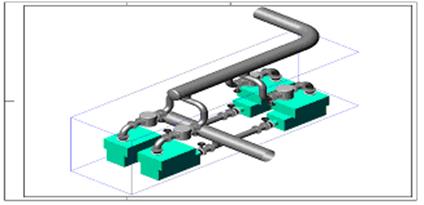

Рисунок 6.2 - Контейнерные ТЭС

Мощность, МВт: 0,2-1,8 эл. эн. и 0,3-1,9 теп. эн. КПД: > 0,9

Контейнер: 12 х 3,2 х 2,9 м вес: 30т СН4: > 25 (30)%

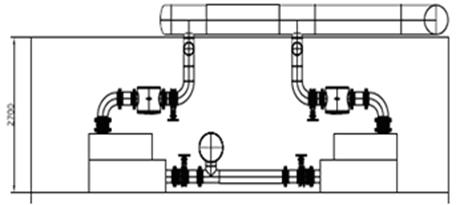

Рисунок 6.3 – Блочная электростанция

Рисунок 6.4 –Устройство блочной электростанции

6.3.2 Контейнерные экологические газосжигательные установки КГУУ-5/8

Концентрация метана:> 25%

Размеры:контейнера L x B x H = 6 х 2,65 х 2,75 м

трубы: D 2,1 х Н 5, 4м

вес: 11т 2 т

комплектация: + распредустройство с системой анализа и учета количества газа + вакуумно-компрессорная станция (ВКС)

| + камера сжигания Данные о подключении контейнера: - всасывающий газопровод: DN200 / PN10 - электроснабжение 400 В, 250 А Данные всасывающего агрегата: Тип: ротационный насос FLC 86 RB-24H/R-G, c внутренним износостойким покрытием Производительность: 570 – 1551 м3/час перепад давления:до 460 мбар мощность эл. мотора55 кВт число оборотов2965 об/мин Данные камеры сжигания: тип D1900 размеры камеры: L x B x H = 2,2 х 2,2 х 1,3 м дымоотвод:D=1,9 м, Н=7,6 м, |

|

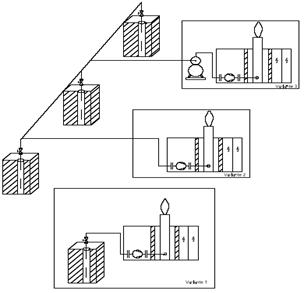

| тепловая мощность: Pth = 1710... 8525 кВт температура сжигания: 1.000 – 1.200 °C | Варианты подключения КГУУ-5/8 |

Выбросы в атмосферу: СО< 80мг/м3, NOx < 20 мг/м3

Техника безопасности: - пламяпреградители всасывающих и напорных трубопроводах,

- анализ всасываемого газа на: СН4, СО2, О2

Рисунок 6.4 - Контейнерная газоутилизационная установка КГУУ -5/8 для шахтного газа

Снижение выбросов метана в атмосферу: 50.000 - 80.000 т СО2 в год

Котельные на шахтном газе, кпд > 90%

Сушильные установки ОФ

Калориферные установки стволов

Метановые автозаправочные станции Инвестирование (до100%)

КГУУ-5/8 предназначена для утилизации шахтного газа (действующих и закрытых шахт) через сжигания его в специальной камере и предотвращения этим выделения в атмосферу вредного парникового газа - метана (СН4). Метан в 21 раз вреднее образуемого при его сгорании углекислого газа СО2.

КГУУ-5/8 может работать самостоятельно с электроснабжением от общей энергосети, так и от газовой контейнерной теплоэлектростанции (КТЭС). В последнем варианте газ КТЭС поддается от компрессора КГУУ-5/8, а излишнее количества газа, отсасываемого компрессором, сжигается в самой КГУУ-5/8.

КГУУ-5/8 могут отсасывать газ непосредственно из дегазационной скважины одной установкой или несколькими параллельно работающими установками. Кроме этого КГУУ-5/8 может подключаться к дегазационному трубопроводу впереди или позади передвижной поверхностной вакуумно-насосной станции (ППНС). В последнем варианте подключение дегазационного трубопровода к КГУУ-5/8 производиться непосредственно после ее компрессора, т.е. компрессор КГУУ не работает.

Техническая производительность КГУУ-5/8 ограничена 8МВт тепловой энергии, оптимальной длительной мощностью считается 5 МВт.

КГУУ-5/8 производит постоянный автоматический анализ поступающего газа на содержание СН4, О2 и СО2. На действующих шахтах допускается сжигать утилизируемый газ при содержание метана не менее 25% вне зависимости от содержания кислорода.

На закрытых шахтах при содержании кислорода менее 6% допускается работы КГУУ-5/8 при любом содержании метана, а при содержании кислорода 6% и более допускается работа установки при содержании метана 25 % и более.

Мощность одного контейнера: от 5 до 180 м3/мин

Количество насосов (компрессоров) в контейнере: до 4

Мощность одного насоса: 45 м3/мин при 0,9/1,1 бар (можно и 70 или 130 м3)

Разница в давлении: до 500 мбар; давление: в 60-110 мбар; байпас

Диаметр трубопроводов: 200 мм, давление до 10 бар

Вес компрессора без мотора: 1.255 кг

Мотор: 75 кВт, 400 В, 2.970 – 750 мин-1

Размеры контейнера, м: 12(9) х 2,5 х 2,5 Вес контейнера: до 11 т

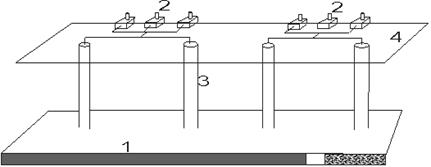

| 1) Пласт 2) Контейнеры с насосами 3) Дегазационная скважина 4) Поверхность |

Рисунок 6.5 - Схема дегазации через скважины с поверхности

В каждом контейнере предусмотрено отделение для автоматики работы компрессоров и анализа газа (СН4, О2) и дистанционного управления

| Достоинства: - отсутствие воды; - все в 1 контейнере; - мобильность, автономность; - бесступенчатая регулировка мощности; - легкость монтажа, удобство для ремонта и ТО; |

|

- автоматический режим работы, дистанционное управление;

- приспособленность к работе с утилизационными установками;

- уменьшение необходимого резерва по мощности компрессоров на 75%;

- при работе несколько контейнеров многократно увеличивается надежность всей станции в сравнении с крупными стационарными компрессорами[7].

Описанная ниже установка применяется для активного отсасывания шахтного метана из угольных пластов действующих и закрытых шахт и последующей тепловой утилизации метана в камере сжигания или для энергетического применения в контейнерных электростанциях.

Оборудование установлено в звуко и тепло изолированном стальном 20´футовом контейнере согласно ISO-нормам (LхВхН=6058 x 2438 x 2591мм), который через трубопровод связан со скважиной в выработанном пространстве. Благодаря использованию контейнера установка очень компактна и может, в короткий срок перенесена с одного местонахождения в другое.

Контейнер разделен на машинное отделение, помещение для камеры сжигания и помещение для распределительного устройства. В машинном отделении находится насос по отсасыванию газа. К распределительному устройству относится и комплект автоматического регулирования компрессора, камеры сжигания, а также техника для анализа газа. В каждое из отделений можно попасть снаружи через отдельную дверь.

КГУУ состоит из 7 блоков и может быть для определенных условий расширена 2 дополнительными узлами.

Передвижные наземные ротационные ВНСтанции до 260 м3/мин 2- 4 насоса мощностью 50-130 м3/мин, полная автоматика, стандартный контейнер:12 х 2,5 х 2,5 м, вес: до 11 т, вакуум до 0,5 и давление до 1,2 бар отсутствие воды

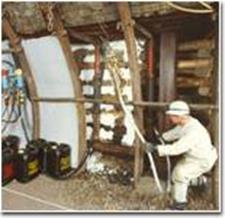

Рисунок 6.9 - Изопен для изоляции выработанного пространства

6.4 Утилизация шахтного метана в модульных котельных установках (МКУ) с выработкой теплоэнергии

Рисунок 6.10- Модульная котельная установка

В качестве топлива в МКУ используется дегазационный метан с концентрацией 25-100 %. Теплопроизводительность 0,5 - 10 МВт.

Оборудование МКУ может включать водогрейный котел, резервуар для приема подпиточной воды, насосное оборудование и трубопроводы, оборудование газоснабжения, электроснабжения, щитовые устройства электроснабжения, КИПиА для работы, как в ручном режиме, так и в режиме полной автоматизации, с выводом всех параметров на компьютер[3].

6.5 Установка каталитического окисления шахтного метана с низкой концентрацией для выработки тепло- и электроэнергии

Каталитическая энергоустановка (установка каталитического окисления) предусматривает беспламенное (каталитическое) окисление метана в керамической камере для утилизации метановоздушной смеси низкой концентрации (менее 1%).

Рисунок 6.11 - Установка каталитического окисления шахтного метана

Вентиляционный метан, проходя через нагретую керамическую камеру внутри энергоустановки, постепенно нагревается ее теплом. Нагретый метан окисляется, с выделением тепла. Для поддержания работы каталитической энергоустановки в автономном режиме необходима концентрация метана в метановоздушной смеси 0,15%, при концентрации свыше 0,15% оставшийся метан используется для получения пара. Полученный перегретый пар может использоваться в стандартном турбинном генераторе для выработки электроэнергии или для получения теплоэнергии. Поскольку в системе распределение температуры чрезвычайно однородно, образования NОx не происходит[3].

7 Роль государственного регулирования

После ратифицирования Киотского протокола в феврале 2005 г., наметился учительный сдвиг в утилизации шахтного метана.

В основе Киотского Протокола — идея контроля за выбросами вредных газов, число которых входит метан. Эти выбросы измеряются в тоннах углекислого газа. По своему воздействию на окружающую среду метан является более опасным газом и поэтому 1 т сокращенных сбросов метана приравнивается к 21 т углеродного газа.

Компании, которые применяют технологию, позволяющую избегать вредных выбросов, получают углеродные квоты. Эти квоты могут быть проданы на специальной европейской бирже тем компаниям, которые превышают дозволенные выбросы, благодаря «механизмам гибкости», прописанным в Киотском Протоколе, углеродные квоты, произведенные в одной стране и зарегистрированные специальными международными органами, могут быть куплены, использованы в другой стране. Таким образом, проекты по утилизации метана. расположенные в странах, вступавших в Киотское Соглашение, получили еще один источник дохода — от продажи углеродных квот. Для большинства проектов это явилось решающим фактором, гак как прежде подобные проекты не окупались на одних только продажах электричества и тепла. По недавней оценке Американского Агентства по Охране Окружающей Среды, во всем мире из шахтного метана могло бы вырабатываться около 5 600 MB" электроэнергии. Однако необходимо заметить, что коммерческая целесообразность развития этих проектов (или скорее всего только их небольшой части) зависит от цены на углеродных квот[2].

В настоящий момент несколько крупных и средних проектов по утилизации шахтного метана находятся в стадии развития или уже начали работу. Из них пять проектов подали заявки на регистрацию в комиссию, которой необходимо для получения углеродных квот.

Помимо Киотского Протокола государственное законодательство страны играет важную роль в развитии утилизации метана на угольных шахтах. С помощью цен на электроэнергию, субсидий или, наоборот, штрафов государство имеет возможность поощрять развитие проектов по утилизации шахтного газа. В большинстве стран основным препятствием к осуществлению утилизации метана являются низкие цены на энергоносители, поэтому с помощью специальных цен на экологически чистую электроэнергию государство может сделать проекты коммерчески привлекательными. Например, когда правительство Германии в 2000 г. приняло закон, повышающий цену на экологически чистую энергию в два раза, это послужило толчком к развитию дополнительных энергетических проектов на угольных шахтах общей мощностью более чем 200 МВт.

В некоторых странах, например в Соединенных Штатах, государство предлагает налоговые льготы компаниям, которые утилизируют шахтный газ.

В России стимулом для утилизации метана служит государственный налог, или «Плата за вредные выбросы», которая за последний год была сильно увеличена и в настоящий момент является ощутимой статьей расходов для угольной промышленности.

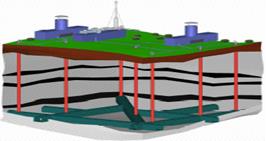

8 Блочная комплексная установка утилизации каптируемого метана

При подземной добыче угля угольной компании приходится бороться с шахтным метаном, который выделяется в процессе разработки угольных пластов. Так как метано-воздушная смесь является взрывоопасной при концентрации метана от 5 до 14% системы вентиляции стало недостаточно. Введение заблаговременной дегазации посредством бурения дегазационных скважин и вакуумного отсасывания позволило снизить нагрузку на системы вентиляции и дополнительно повлекло за собой увеличение производительности угольных шахт. Дегазация может проводиться посредством бурения вертикальных скважин в неотработанные и отработанные участки или горизонтальных и наклонных скважин из шахтного пространства.

Первый вариант. Производится откачка шахтного газа из стволов шахты вентиляторными установками. Концентрация метана (горючих газов) в данном газовом потоке составляет 0,75%, что делает непригодным этот газ для дальнейшего использования в связи с тем, что в газовом потоке, откачиваемом из шахты идет большое количество угольной пыли, которая негативно влияет на работу вакуумного насоса. Данную пыль необходимо удалять. Сепаратор устанавливается перед вакуум-насосом для удаления мельчайших частиц пыли и влаги.

Второй вариант. Использования сепаратора СЦВ-7 в системе дегазационного трубопровода когда метан по трубам подается на поверхность. Таким образом, происходит утилизация метана.

Концентрация метана в дегазационном трубопроводе составляет 25-40%, что делает возможным его дальнейшее использование в качестве топлива для газо-поршневых, газотурбинных установок, теплоэлектростанций. В данном случае также возникает проблема в работе вакуумного насоса и кроме того после вакуумного насоса газ необходимо подать в ГТУ, ГПУ, ТЭЦ, поэтому необходима его дальнейшая очистка.

Техническое решение конструкции сепаратора СЦВ-7 позволило увеличить эффективность очистки воздуха до 99.99%.

Для обогащения очищенного газа применяем мембранную технологию.

В основе разделения газовых сред с помощью мембранных систем лежит разница в скоростях проникновения компонентов газовой смеси через вещество мембраны. Процесс разделения обусловлен разницей в парциальных давлениях на различных сторонах мембраны. Половолоконная мембрана состоит из пористого полимерного волокна с нанесенным на его внешнюю поверхность газоразделительным слоем[6].

После обогащения метан поступает на одну из утилизационных установок.

метан сжигается в сжигательных установках, тем самым, предотвращая выделения в атмосферу вредного парникового газа;

производство тепла и электроэнергии;

КГУУ-5/8 предназначена для утилизации шахтного газа (действующих и закрытых шахт) через сжигания его в специальной камере и предотвращения этим выделения в атмосферу вредного парникового газа - метана (СН4).

КТЭС предназначен для выработки электроэнергии и дополнительно для производства тепловой энергии при использовании газа в качестве топлива. Для этого газ подается через систему трубопроводов на электрогенераторный агрегат. Газовый двигатель приводит в действие генератор. Производимая при этом избыточная электрическая энергия подается через трансформаторную станцию, расположенную на площадке, на общественную сеть электроснабжения.

Тепло воды охлаждения двигателя, формируемое в процессе его эксплуатации, отбирается через пластинчатый теплообменник, и используется для обогрева всего рабочего оборудования, либо отводится в атмосферу посредством дополнительных устройств охлаждения.

Если тепло, образуемое в процессе охлаждения смеси, равно как содержащееся в выхлопных газах не используется, то оно отводится в атмосферу.

В качестве теплоносителя в контурах охлаждения используется смесь воды с этиленгликолем (60% воды, 40% гликоля).

Для эффективного использования каптируемого метана по результатам анализа мирового и отечественного опыта предлагается блочная установка утилизации метана дает возможность не только сжигать метан в специальной камере тем самым, предотвращая выделения в атмосферу вредного парникового газа, но и для выработки электроэнергии и дополнительно для производства тепловой энергии при использовании газа в качестве топлива. Для этого газ подается через систему трубопроводов на электрогенераторный агрегат.

Рисунок 8.1 – Пример блочной установки

Данная блочная установка позволяет работать обеим установкам вместе как от общей энергосети, так и от газовой контейнерной теплоэлектростанции (КТЭС). Газ КТЭС поддается от компрессора КГУУ-5/8, а излишнее количества газа, отсасываемого компрессором, сжигается в самой КГУУ-5/8.

Блочная установка может отсасывать газ непосредственно из дегазационной скважины одной установкой или несколькими параллельно работающими установками. Кроме этого, может подключаться к дегазационному трубопроводу впереди или позади передвижной поверхностной вакуумно-насосной станции (ППНС).

Сравнительная экономическая оценка различных технологий утилизации шахтного метана

Вступление в действие с 01.01.2008г. Киотского протокола открывает новые возможности для дегазации и утилизации шахтного метана. Подготовительный период с 2002 г. к торговле эмиссионными единицами сокращения выбросов (ЕСВ = 1 т С02) позволяет сделать первые выводы по возможностям утилизации шахтного газа:

Готовые к реализации технологии утилизации шахтного метана предназначены для концентрации метана более 25 %(мини-ТЭС, котельные, калориферы, экологические факелы). При реализации данных технологий в эмиссионных проектах совместного осуществления (ПСО) более 60% прибыли получают в настоящее время от продажи сертификатов ЕСВ.

Шахтный газ с концентрацией метана более 25% имеется только на нескольких шахтах стран СНГ. Для достижения концентрации метана в 25 % на большинстве шахт, сверхкатегорийных по газу, необходимо многократно повысить эффективность дегазационных работ, которые в настоящее время зачастую проводятся некачественно.

Имеются отдельные теоретические разработки и эксперименты (с небольшим объемом газа) утилизации метана с концентрацией в пределах 0,8-0,9% (оксидайзеры). Данная технология требует еще больших теоретических и экспериментальных работ продолжительностью более