Компоновка токарных станков с ЧПУ

Современные станки средних размеров имеют, как правило, оригинальную компоновку, позволяющую повысить их жесткость, улучшить защиту направляющих и винтовых передач, обеспечить свободный отвод стружки и удаление ее из рабочей зоны, применять загрузочные устройства любых типов, обеспечить свободный доступ к инструменту и приспособлениям, повысить безопасность работы. В большинстве случаев станки с горизонтальной осью шпинделя имеют компоновки следующих типов: наклонную, вертикальную или угловую с задним по отношению к шпинделю расположением станины. При наклонной компоновке (рис. 2) верхний 3 и нижний 7 суппорты перемещаются (координаты Z1, и Z2) по наклонным направляющим станины 8 (обычно с углом 60...75° к горизонтали). Револьверные головки 4 и 6 имеют поперечные перемещения X1 и Х2 соответственно. На станине устанавливается шпиндельная бабка 2; двигатель главного движения 1 обычно располагается на плите или кронштейне, установленном на торце станины. При патронно-центровом варианте станок оснащается задней бабкой 5, имеющей для перемещения индивидуальный привод или перемещаемой с помощью продольного суппорта. При вертикальной компоновке станины зеркало направляющих расположено под углом 90° к горизонту. В случае угловой компоновки (рис. 3) при наличии только одного крестового суппорта (рис. 3, а) на станине выполняются верхние горизонтальные направляющие 2. Для получения поперечных подач револьверной головки 4 относительно шпинделя 1 продольная каретка снабжена направляющими 3, расположенными обычно под углом 30...45° к горизонтальной плоскости.

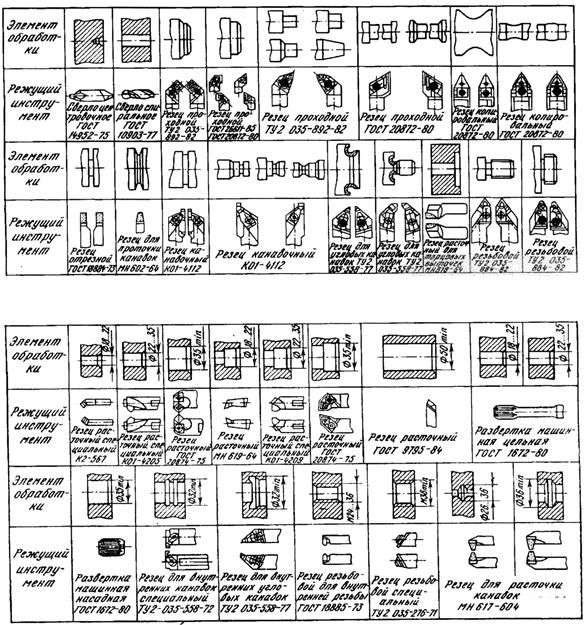

Рис. 1 Типовые элементарные поверхности и

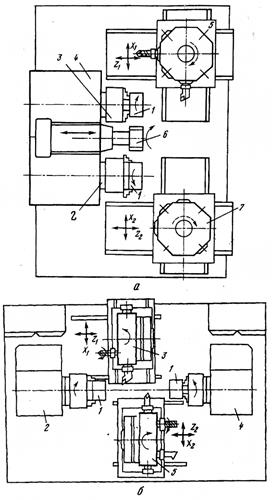

режущий инструмент для токарных станков с ЧПУ при наличии второго крестового суппорта 7 (рис. 3,6) станина имеет нижние направляющие 5 для его продольного перемещения; на этих же направляющих устанавливается и задняя бабка 6 (при патронноцентровом исполнении). Двухшпиндельные токарные станки с ЧПУ, позволяющие вести либо параллельную обработку двух заготовок, либо полностью обрабатывать детали с двух сторон, оснащаются двумя крестовыми суппортами с независимыми приводами и выполняются обычно по двум основным схемам. При параллельном расположении (рис. 4, а) шпинделей 2 и 3 (существуют компоновки и с вертикальной осью шпинделей) переустановка заготовок 1 осуществляется чаще всего специальным манипулятором 6, установленным на шпиндельном блоке 4. Суппорты с револьверными головками 5 и 7 получают перемещения в двух взаимно перпендикулярных направлениях (Z1, X1 и Z2, Х2 - соответственно) по наклонным (горизонтальным) направляющим станины. При противоположном (оппозитном) расположении (рис. 4,6) неподвижных шпиндельных бабок 2 и 4 и координатном перемещении крестовых суппортов с револьверными головками 3 и 5 переустановка обрабатываемых заготовок 1 обычно осуществляется портальными манипуляторами или одной из револьверных головок. В последнее время появились станки, в которых перемещения по координатам Z7 и Z2 осуществляют шпиндельные бабки (рис. 4, в) 1 и 4, а суппорты 2 и 3 имеют перемещения только по осям X1 и Х2 соответственно. В этом случае переустановка заготовок 5 и 6 при двухсторонней обработке осуществляется перемещением одной из шпиндельных бабок. Для полной обработки деталей малых диаметров (особенно из | прутка) применяется схема (рис. 4, г) с дополнительным шпинделем 3, установленным в одном из гнезд верхней револьверной головки 2. Обработка заготовки 6 с противоположной стороны производится инструментом задней, обычно неперемещающейся револьверной головки 1. Как правило, станок оснащается и нижним крестовым суппортом 4 для обработки заготовки в основном шпинделе 5.

Рис.4. Компоновочные схемы двухшпиндельных станков: а- с параллельно расположенными шпинделями; б – с оппозитным расположением шпинделей; в – с перемещающимися шпиндельными бабками; г – с дополнительным шпинделем в револьверной головке.

|